弹载储热装置非稳态换热性能研究

2019-11-12高林星曹海兵

高林星, 曹海兵, 李 前, 魏 颖

(1.上海无线电设备研究所,上海201109;2.上海大学通信与信息工程学院,上海200072)

0 引言

弹载电子设备由于其特殊的工作环境,在散热手段使用上具有诸多限制,无法采用传统的冷却方法如强迫风冷或液冷[1]。随着导弹武器向着高超声速、长航时的趋势发展,外部气动加热环境愈发严苛,同时产品小型化、轻量化的设计要求[2],使大规模集成器件和电路得到广泛应用,随之而来的热功耗急剧上升,在填充密度极高的导引头电子舱中,电子元器件、组件的散热问题凸显,目前常用的自然冷却及依靠自身金属结构件储热的方式已无法满足散热需求。

固液相变材料在熔化过程中可以吸收大量的潜热并保持温度相对稳定,使其在热控制领域中得到良好的应用[3]。国外早在前几年就已经开展了相变材料强化换热的数值和试验研究[4-5]。张博博利用焓-多孔理论对合金相变材料和石蜡分别进行了三维数值仿真,对比分析了二者的储热性能;郭茶秀建立了二维传热模型,数值研究了翅片长宽比对石蜡相变换热的影响[6-7]。

本文针对某弹载电子产品在高温环境中的散热需求,设计了一种储热装置,建立三维仿真模型并进行了相关试验,对比分析了铝合金和黄铜两种金属储热板和相变石蜡储热板的温控性能,研究了内置导热翅片对相变材料换热的影响,为相变材料储热装置的应用和强化提供了有力依据。

1 储热装置设计

1.1 结构外形

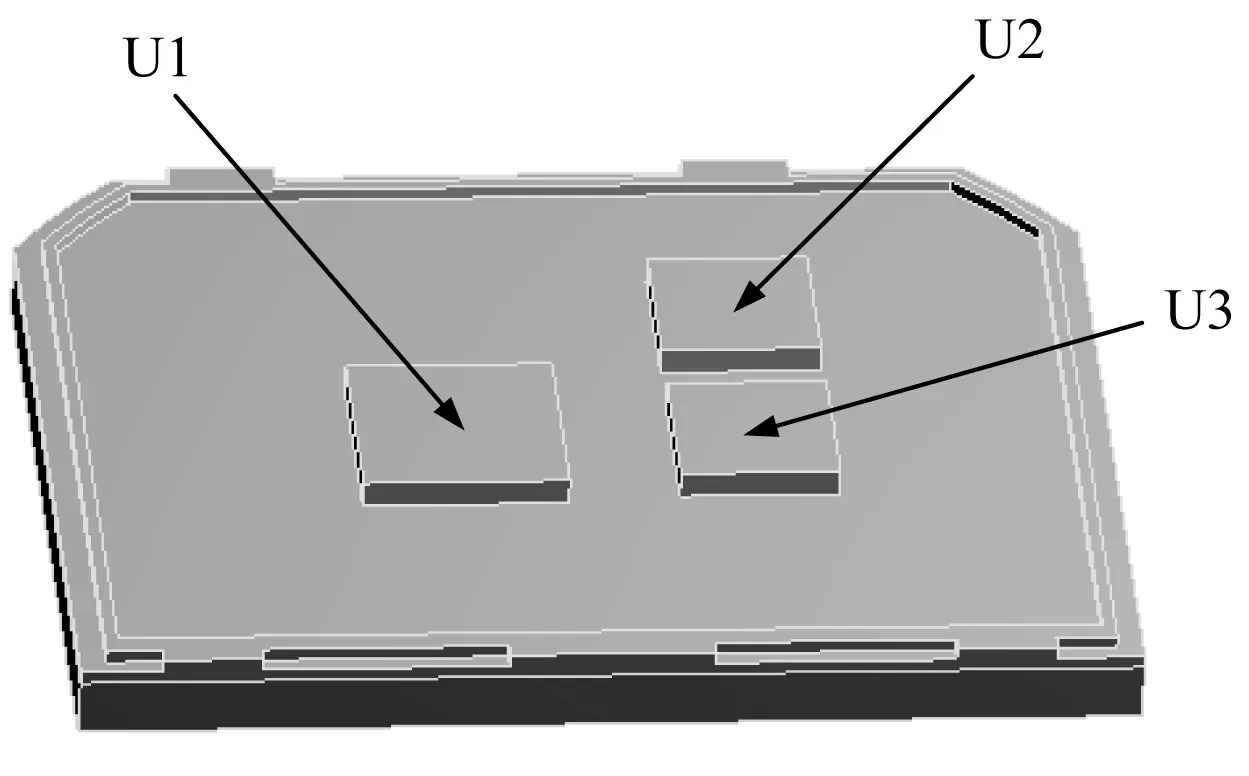

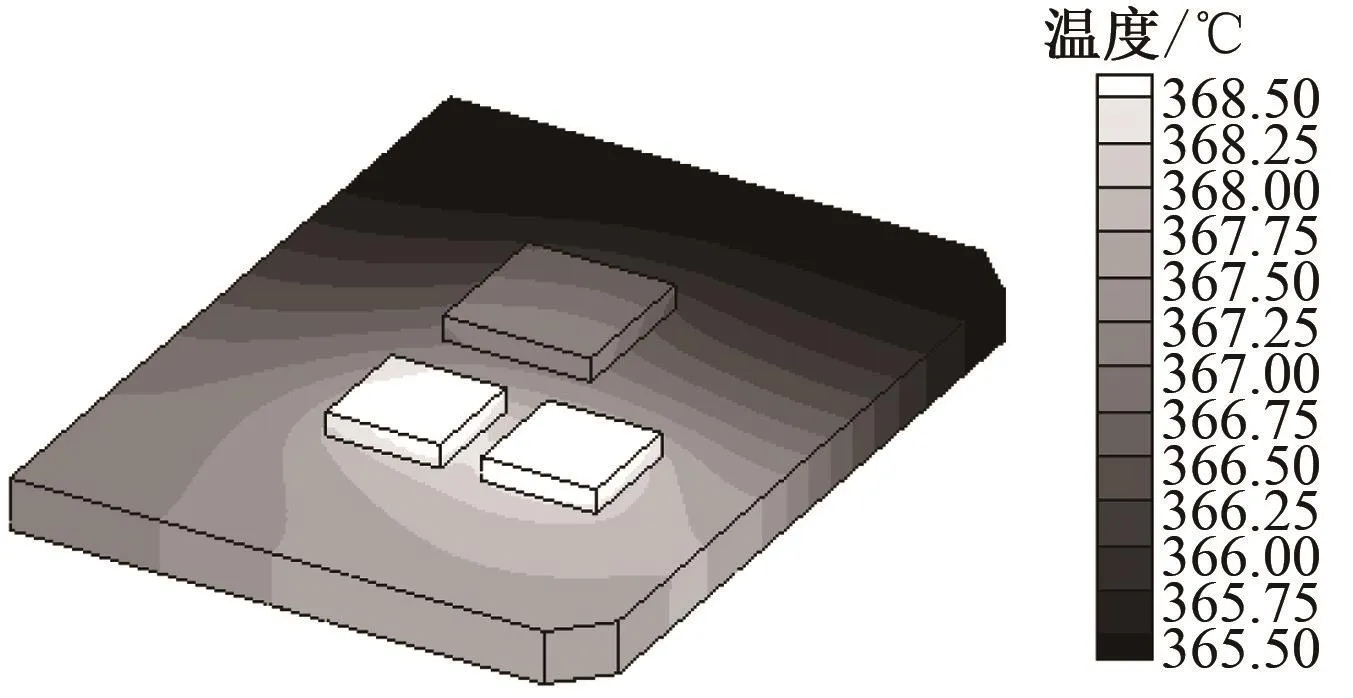

本文研究的储热装置是用于弹载信处机印制板的散热,外形尺寸为160 mm×112 mm×11 mm,为了降低热源接触面的扩散热阻,在储热板表面设计3 mm厚的凸台,结构外形如图1所示。产品中3个主要芯片的热功耗为10 W、16.75 W和16.75 W,分别施加在凸台U1、U2和U3表面,其余热源热量忽略不计。本文研究不同材料储热装置的温控性能,在仿真计算中保持储热板结构外形不变。

图1 储热装置结构图

1.2 材料选型

近几年相变材料在航天领域得到了广泛地应用,相变材料按相变形式可以分为固-固、固-液、气-液、气-固4种相变材料[8]。目前,在弹载电子产品设计中常采用的是固液相变材料石蜡。石蜡类相变材料熔点与电子元件的最佳工作范围较为接近,具有热性能稳定、体积变化小、安全性能高等优点,但也存在着导热系数低的问题,不利于将热量扩散到整个相变区域。提高其导热系数是提高石蜡类相变储热装置散热效率的有效手段。常见的导热增强设计手段有三种:在相变材料中掺杂石墨、铜粉、铝粉;在封装壳体内设置金属肋片作为导热翅片;采用泡沫铜、泡沫铝、膨胀石墨基体吸附相变材料[9]。综合比较导热性能,工程应用成熟度与制作工艺等因素,本文采用导热翅片来增加石蜡热传导性能,并选用金属材料铝合金和黄铜作对比研究。石蜡储热装置内部结构如图2所示。储热板外壳和导热翅片均采用铝合金材料。导热翅片厚度为1.5 mm,每两翅片之间相距8.5 mm,共15个翅片。

图2 储热装置内部结构图

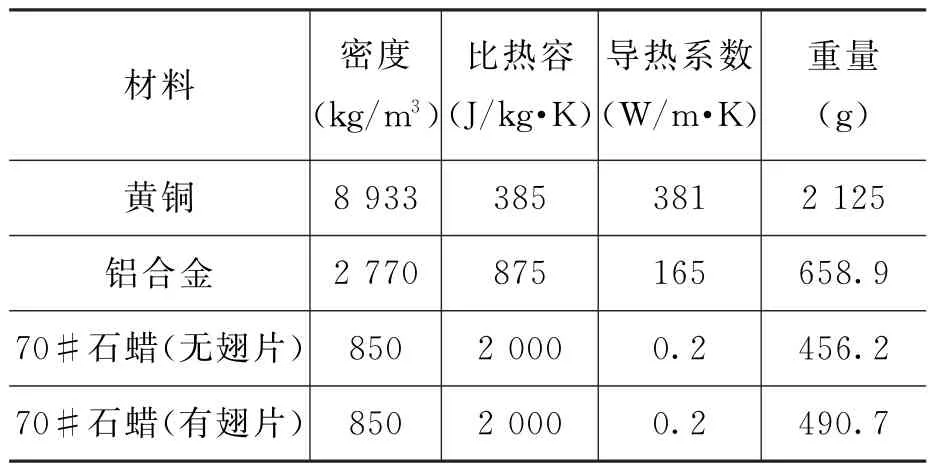

电子设备工作的环境温度为60℃,本文选取相变温度为70℃的石蜡,在相变温度区间潜热为170 kJ/kg。要求电子设备连续工作20 min后,热源壳温不超过85℃,即最高温升不超过25℃。三种储热板的物性参数如表1所示。

表1 三种储热板物性参数对比

2 瞬态传热原理

2.1 热传导

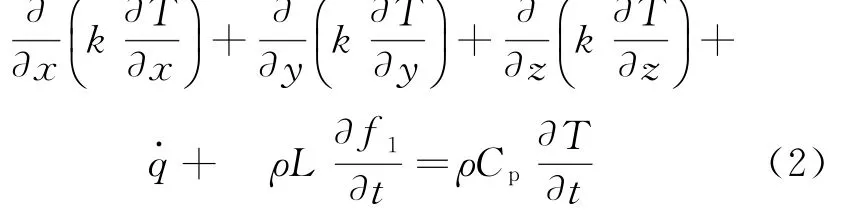

对于固体和不可压缩流体来说,瞬态传热过程中系统内部的温度、热流速度及系统内能都会随时间变化。根据系统能量守恒,导热微分方程式可以表达为

式中:k为导热系数;q·为体积生成率;ρ为密度;Cp为比热容。

2.2 相变传热

相变传热过程是一个复杂的固-液两相转化的过程,期间伴随着吸收和释放潜热,在数学上属于高度非线性的瞬态传热问题,相变过程的传热方程的微分形式可表达为[10]

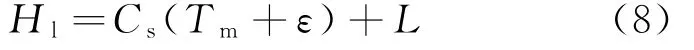

式中:L为相变潜热;f1为液相率。当f1≤0表示处于固相;0<f1<1表示处于固液相变区;f1≥1表示处于液相区。

相变传热问题中,随时间移动的两项界面是求解的难点,目前的数值方法主要分为前沿跟踪法和固定区域法[11]。前沿跟踪法要不断地追踪相变区域的位置,计算精度高,但需要进行网格重构,计算复杂。固定区域法是工程计算中常用的方法,它将两相区看做一个连续的区域,将相变界面的边界条件看作另外一个物理量隐含在整个区域的控制方程中,计算简单,精度可靠。根据潜热处理方法,不同固定区域法可进一步分为等效热容法和焓法。ANSYS FLUENT中是采用焓法模型求解相变传热问题。焓法是以焓作为因变函数,将其代入传热微分方程对温度场进行求解的一种计算方法,在一定边界条件下采用焓法数值仿真结果与试验结果具有较好地一致性。焓函数定义为显然与潜热之和[12],可表示为

基于式(3)可得到焓与温度的关系式为

相变半径ε的表达式

材料在相变区域内的等效热容Cp的表达式为

固态饱和比焓Hs的表达式为

液态的饱和比焓Hl的表达式为

焓法的相变传热微分方程可以表示为

通过求解式(9)可以得到焓场H(x,y,z,t),然后将其代入式(4)中就可得到温度场的分布。

3 仿真计算

对三种不同材料的储热装置进行非稳态热仿真,针对填充石蜡的储热板分别计算了内部有无翅片两种情况。采用ICEM软件划分正六面体网格,FLUENT软件进行求解计算,计算基于压力求解器的SIMPLE算法,动量和能量均采用二阶迎风格式进行离散,相变换热过程开启solidification/melting模型,时间步长经试算采用1 s,每个步长内最大迭代步数为20步,仿真时间为20 min。

图3~5分别给出了铝合金、铜合金及相变石蜡储热板在工作20 min时表面温度分布云图。由图中可知,三种储热装置表面温度分布规律类似。铝合金储热板元器件表面最高温度为102℃,铜合金储热板元器件最高温度为95.5℃,整体比铝合金低6.5℃,储热性能较好,这是由于相同外形下铜储热板的热容高于铝合金。石蜡储热板性能最好,内部无翅片时最高温度为80℃,内部有翅片时最高温度为73℃,均没有超过热控要求值。

图3 铝合金储热装置表面温度分布

图4 铜储热装置表面温度分布

4 试验研究及结果分析

图5 石蜡储热装置表面温度分布

通过仿真结果可以看出石蜡储热装置从重量和性能上都优于铝合金和黄铜储热装置,对于长时间工作的电子产品具有明显的优势,本文将内置导热翅片的石蜡储热板制成实物,通过试验进一步探究石蜡的换热过程。由于石蜡熔点为70℃,常温下为固态,采用真空灌的方法将液体石蜡浇灌在铝合金腔体内,为了预防石蜡全部熔化后温度升高引起体积膨胀,在浇灌过程中预留5%的体积,最终填充石蜡量为88.9 g,填充厚度为6 mm。试验过程中要模拟产品的工作环境,因此在温箱中进行,环境温度设置为60℃。为避免温箱鼓风强化储热板表面对流换热,在储热装置和模拟热源达到环境温度并保温一小时后开始测试,测试时将储热板表面用盒子罩住。

由于温度过载会造成真实芯片的损坏,为了更接近实际情况地模拟热源,试验过程中采用电加热片来模拟热源。电加热片的功率与芯片热功耗保持一致,通过线性电源来控制。电加热片和导热凸台之间涂一层导热硅脂,导热硅脂的热导率为5 W/m·K。采用K型热电偶测温,传送至数据采集模块进行记录,对储热板凸台及表面采用多点测温取平均值,每隔10 s采集一次,并在试验系统周围布置一根热电偶来监测环境温度,试验装置如图6所示。

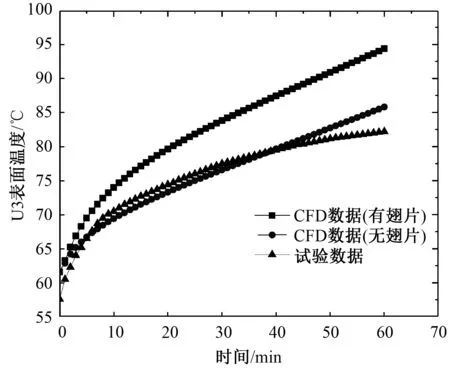

图7~9分别给出了工作60 min时储热板凸台U1、U2和U3表面温度仿真与试验结果对比曲线。

从仿真对比结果可以看出,石蜡的填充起到了良好的温控延时效果。储热板内部无导热翅片时,凸台表面温度整体高于储热板内部有导热翅片表面温度10℃左右,凸台U2表面温度达到85℃时耗时33 min。增设导热翅片后,石蜡填充量减少,总的潜热减少,但传热路径得到改善,通过增加接触面积,热量从肋片快速扩散。在工作60 min时,U2的表面温度达到85℃,相较于储热板内部无翅片情况时间延长了26.7 min,表明设置导热翅片可以起到强化换热的作用。凸台U2和U3表面热流相同,曲线变化一致。

图6 试验装置图

图7 凸台U1表面温度对比曲线

图8 凸台U2表面温度对比曲线

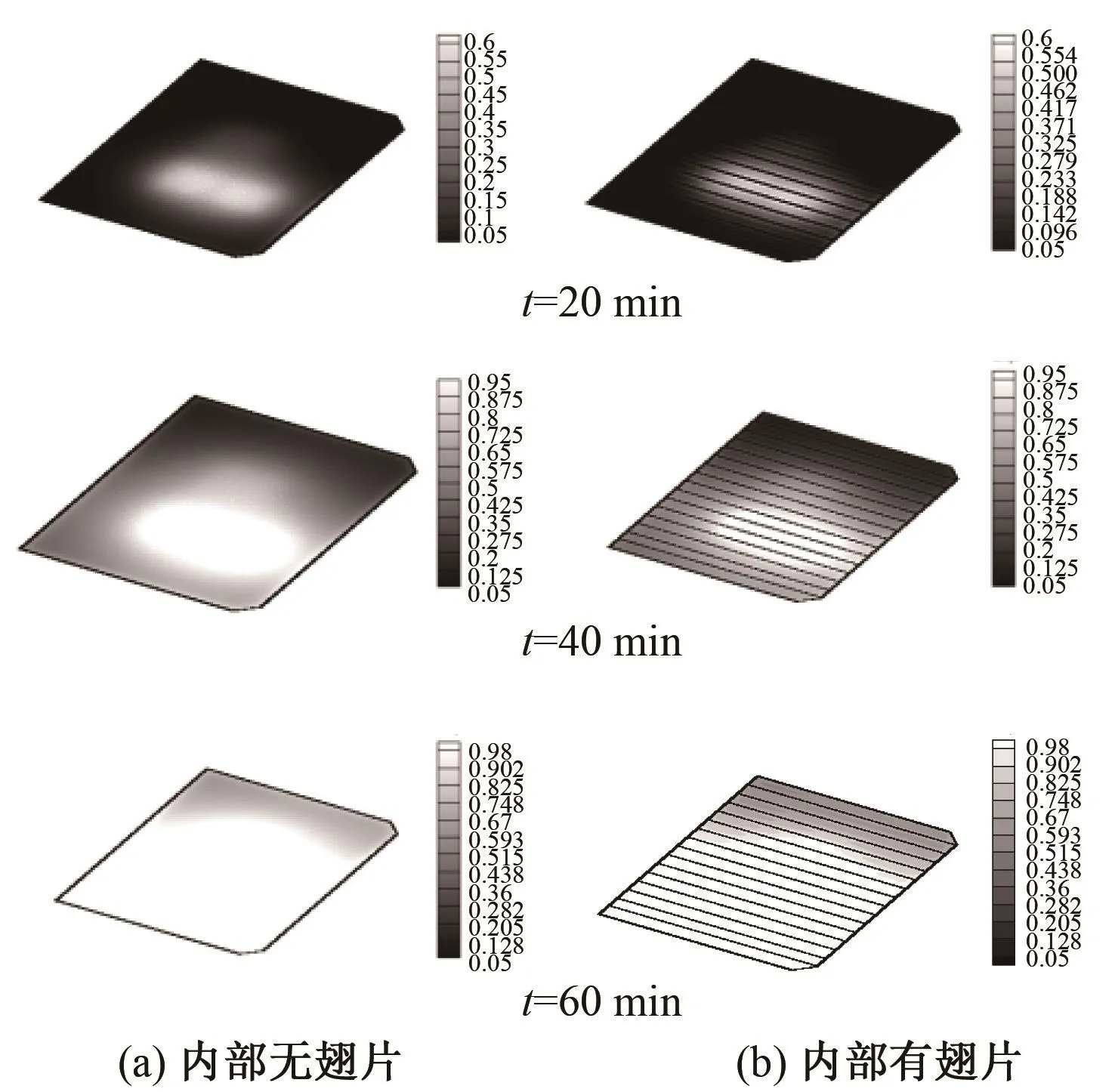

图10 给出了不同工作时刻储热板内部石蜡液相率对比分布。增设导热翅片后,石蜡开始发生熔化的时间要晚,是由于翅片增加了接触面积使热量得到有效扩散,导致温度上升缓慢。工作一段时间后,内部无导热翅片的储热板在边缘区域石蜡的液相率更高,是由于石蜡进入熔化区域后,内部对流换热起主要作用。导热翅片将石蜡划分成了不同的区域,抑制了石蜡的对流,使熔化现象只能在单个区域内发生。

图9 凸台U3表面温度对比曲线

图10 不同工作时间石蜡储热板中心截面液相率分布对比

图11 给出了凸台U2与储热板表面温差对比曲线,无导热翅片时储热板表面温差在前20 min变化剧烈,最大达16℃,增设翅片后温差变化缓慢,在10 min后趋于平缓,最大温差达7℃,储热板温度分布更均匀。

由仿真结果和试验结果的对比曲线可以看出二者随时间变化趋势基本一致。试验中凸台U1和U2的表面温度比仿真结果高2℃左右,30 min后试验曲线变化平缓,是由于测试过程中储热板没有完全处于密闭空间,受到了温箱内风的影响,对流换热带走一部分热量,表面温度上升缓慢。总体来说,二者误差在合理的范围内,表明焓法模型可以较准确地预测相变石蜡的换热过程。

图11 凸台U2与储热板表面温差对比曲线

5 结论

本文针对某弹载电子产品的散热问题,设计了一种储热装置,对三种不同材料(铝合金、黄铜和石蜡)的储热板在环境温度为60℃,总功耗为43.5 W的条件下进行了数值计算,并在高低温试验箱中对内置导热翅片的相变储热板进行了相应的试验,通过仿真和试验结果对比分析,主要得出了以下结论:

a)三种储热装置中,黄铜储热板温控效果优于铝合金储热板,相变储热板最能满足产品的温控性能要求,且在重量上较铝合金板和铜板具有明显优势,适合作为弹载电子产品的储热装置;

b)采用焓法对相变储热装置进行数值计算结果与试验结果对比良好,进一步验证了数值方法的正确性,焓法可以有效地预测相变石蜡的换热过程;

c)石蜡等有机相变材料具有较大的潜热,但导热系数较低,设置导热翅片可以起到强化换热的效果,但导热翅片的数目、形状、厚度及高度都会影响石蜡的熔化过程,从而影响储热板的温控性能[13]。在今后工作可以采用数值计算方法对导热翅片的参数进行优化,用于指导设计生产。