复杂结构石英纤维/含硅芳炔天线罩RTM 成型研究

2019-11-12皋利利曾照勇邓诗峰俞玉澄

李 昕, 皋利利, 曾照勇, 邓诗峰, 俞玉澄

(1.上海无线电设备研究所,上海201109;2.华东理工大学,上海200237)

0 引言

天线罩是导弹上集电气性能、结构强度、气动性能等要求为一体的重要部件[1]。导弹飞行速度的提高,对天线罩耐高温性能也不断提高,传统的酚醛、双马、聚酰亚胺树脂复合材料耐温一般不超过500℃,已逐渐不能满足高速飞行导弹天线罩的应用需求[2-3]。

含硅芳炔树脂是一种新型的耐高温树脂,具有优良的介电性能、机械性能和高温陶瓷化性能[4]。石英纤维增强含硅芳炔树脂复合材料耐温达到500℃以上,可满足3 Ma~5 Ma导弹飞行条件要求,在导弹天线罩上有重要的应用价值。

导弹天线罩性能指标要求高,需对其尺寸精度和成型质量进行严格控制。树脂传递模塑工艺技术(RTM)可以较好地满足罩体壁厚和材料均匀性的控制要求,已成为高性能天线罩制造的一个重要发展方向[5-6]。本文针对某型导弹天线罩研制需求,采用石英纤维增强含硅芳炔树脂复合材料,开展了天线罩模具设计,成型工艺优化、缺陷控制等技术研究,并对制备的天线罩进行了测试分析。

1 成型模具设计

成型模具是影响天线罩尺寸精度的关键,也是影响天线罩内在质量的关键因素,RTM成型模具的结构、注胶/出胶方式、轮廓精度等直接影响了产品的质量和性能。

1.1 模具结构设计

研制的含硅芳炔树脂复合材料天线罩尺寸为φ320×700 mm,主体厚度为(1.5±0.1)mm,根部110 mm区域内由1.5 mm逐渐变厚至10.2 mm。天线罩尺寸较大,如采用整体式模具,不仅模具加工难度大,而且成型后天线罩难以脱模,因此采用如图1所示的分体式模具,阳模为整体加工,阴模由盖板、上阴模和下阴模三部分组合而成,不仅易于加工,而且可沿上下阴模分界面拆下,脱模方便。

图1 天线罩成型模具设计图

1.2 注胶方式设计

传统注胶方式为天线罩根部或顶部注胶,另一端出胶,对于大尺寸天线罩的成型,这种注胶方式树脂的流动路径长,容易出现因树脂粘度变化导致无法充分浸透纤维的缺陷。针对该问题,采用天线罩中部注胶、根部与顶部出胶的方式,如图2所示,相对于传统注胶方式,树脂流动距离减少一半,注胶时间由5.2 h缩短至3.5 h,保证了成型质量。

图2 天线罩成型模具热变形分析

1.3 模具轮廓设计与补偿

成型模具采用45#钢,由于成型过程中模具受热会产生热膨胀,采用ANSYS仿真软件对RTM成型过程中模具的变形量进行了仿真分析,如图2所示,确定模具各部位的具体热膨胀量,并根据仿真数据对模具型面坐标进行修正,保证成型后天线罩的尺寸精度。

2 成型工艺研究

对RTM成型过程进行严格控制,选用优化的工艺参数,是保证复合材料天线罩质量成型的关键。

2.1 成型过程控制

经研究,确定的含硅芳炔树脂复合材料天线罩RTM成型工艺流程:模具预处理→增强体套模→合模→升温→注胶→固化→脱模及修边。

为保证天线罩各部位均匀性与整体强度,在套模过程中各层增强体的边缝错位排布,并在套模后采用纤维线对增强体进行整体缝合,缝合间距为10 mm×10 mm。

为保证成型质量,树脂注胶需在管道真空度<40 mm Hg情况下进行,进胶5 min后,开始加压注胶,当模具出料口流出树脂后,继续注射15 min使得树脂充分浸润纤维,然后停止注胶。

2.2 成型工艺参数优化

注胶温度和注胶压力是RTM成型的关键工艺参数,选择合适的成型工艺参数对保证产品成型质量有重要的作用[7]。

(1)注胶温度

注胶温度取决于树脂体系的活性期和达到最低粘度的温度,需根据含硅芳炔树脂的粘度-温度进行选择,如图3所示。

图3 含硅芳炔树脂粘度-温度曲线

从图3可以看出,含硅芳炔树脂的粘度随着温度的升高而减少,但温度越高,含硅芳炔树脂的工艺窗口时间越短,在120℃时工艺窗口仅为3.5 h,在110℃可达5 h。从含硅芳炔的粘度-温度和粘度-时间两方面特性进行综合考虑,RTM成型的最佳注胶温度为110℃。

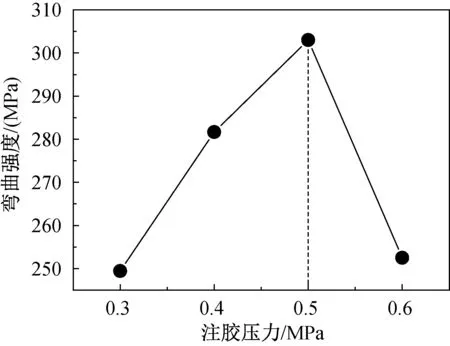

(2)注胶压力

在不同注胶压力下成型的含硅芳炔树脂复合材料弯曲强度的性能如图4所示,在注胶压力为0.5 MPa时,复合材料弯曲强度最高。分析表明,当注胶压力低于0.5 MPa时,气泡难以充分排除,且注胶时间长,影响制品性能;当注胶压力高于0.5 MPa时,纤维束之间的宏观流动和纤维丝之间的微观流动不一致,产生的空隙较多,制品的机械性能下降;当注胶压力为0.5 MPa时,成型时树脂均匀流动,形成的空隙率小,纤维浸润均匀,复合材料力学性能较高,因此最优注胶压力为0.5 MPa。

图4 树脂注胶压力与复合材料弯曲强度的关系

3 天线罩成型缺陷控制

研制的含硅芳炔树脂复合材料天线罩成型的主要难点为顶部和根部的成型,顶部曲率大,成型和脱模困难,而根部为变厚度结构,由1.5 mm逐渐变厚至10.2 mm,厚度上的大尺度变化对成型提出了较大难度,变厚度区域容易出现成型缺陷,需要对增强体的结构进行优化设计。

3.1 增强体结构初步方案

针对变厚度天线罩用纤维增强体的设计,若采用整体仿形结构,虽然整体均匀性较好,但制备难度大、成本高,不利于批量化制备,因此需要针对不同的部位设计合适的增强体结构。

天线罩主体等厚度区域壁厚为1.5 mm,为保证强度、均匀性等要求,选择机织2/2斜纹结构单元套织物,纱线规格为72Tex,单层厚度为0.2 mm,共8层;在根部变厚区域,在单元套织物第1层和第2层之间增加2.5D编织浅交直联结构整体增强体,纱线规格为480Tex,高度为110 mm,厚度从0.4 mm逐步变化至8.8 mm,从而实现根部变厚度。

3.2 顶部成型缺陷控制

成型试验发现天线罩顶部存在顶部塌陷、孔洞等缺陷,如图5所示,影响了外观质量和性能。

图5 天线罩顶部成型缺陷

分析表明,该缺陷是由于2D单元套织物存在两条边缝,套模后边缝修剪使顶部位置纱线疏松,成型过程中在树脂流动作用下容易导致纤维散开,从而形成缺陷。针对该问题,在增强体第1层和第2层之间填充整体编织无缝2.5D封顶织物,采用72Tex纱线,高度为20 mm,通过缝合使封顶织物与单元套织物成为整体,提高封顶区域的仿形精度,减少封顶处存在低密度区的质量缺陷。

3.3 根部成型缺陷控制

成型试验发现天线罩根部存在明显的沟槽等缺陷,如图6所示,对天线罩强度带来不利的影响。

图6 天线罩根部出现的沟槽缺陷

分析表明,由于根部采用了由0.4 mm变厚至8.8 mm的2.5D编织整体增厚层,层间变化量为0.4 mm,厚度渐变梯度大,增强体织物边缝存在纤维含量低等问题,从而形成缺陷。针对该缺陷,采取措施如下:将增厚层纱线规格由480Tex减少为190Tex,层间厚度由0.4 mm减小至0.2 mm;增厚层优化为两层叠合结构,每层厚度为4.4 mm,减少梯度变化;套模时将两层增厚层的边缝90°错位均布,减小接缝处的纤维体积分数变化。

3.4 成型优化效果

通过增强体结构优化,研制的含硅芳炔树脂复合材料天线罩实物如图7所示。天线罩表面光滑、树脂含量均匀,不存在明显的缺胶、富胶、沟槽、空洞等缺陷,满足成型质量要求。

图7 优化后制备的含硅芳炔树脂复合材料天线罩

4 天线罩检测分析

对研制的天线罩进行了CT检测和壁厚测试,分析内部成型质量和成型精度。

4.1 CT检测

采用高分辨率CT对含硅芳炔树脂复合材料天线罩各部位进行微纳米CT三维扫描,分辨率为51μm,将采集到的图像经过重建,获得三维CT结果,并进行可视化分析,顶部的CT检测结果如图8所示。CT检测表明,天线罩内部材料均匀,无明显缺陷。

图8 天线罩顶部CT检测视图

4.2 壁厚测试

对制备的含硅芳炔树脂复合材料天线罩采用机械三坐标仪进行法向壁厚测试,每隔90°测试1条母线,测试步长为50 mm,测试结果如图9所示。从图中可以看出,各部位的厚度均在1.42 mm~1.56 mm之间,满足(1.5±0.1)mm壁厚精度要求,且在同一圆周上各母线的壁厚差小于0.1 mm,表明制备的天线罩各部位厚度均匀。

图9 天线罩壁厚测量曲线

5 结论

本文针对含硅芳炔树脂复合材料天线罩成型的需求,采用RTM成型工艺,开展了模具设计、工艺优化和缺陷控制等研究,实现了大尺寸、薄壁变厚度复合材料天线罩的高精度成型,检测表明研制的天线罩成型质量与壁厚均匀性满足要求。