某磷矿选矿前后制酸评价对比实验研究

2019-11-11陶绍程何兵兵龙庆兰王凤霞

陶绍程,何兵兵,龙庆兰,王凤霞

(1. 中低品位磷矿及其共伴生资源高效利用国家重点实验室,贵州 贵阳 550000;2. 瓮福(集团) 有限责任公司,贵州 贵阳 550000)

截止2017 年,我国磷矿石查明储量约252.84亿吨[1],主要分布在云南、贵州、湖北、湖南、四川等地。资源丰而不富,南多北少,且主要为中低品位磷矿,富矿资源少[2]。西南某地磷矿品位较高,但因矿石中MgO 含量较高,常常造成化工生产工艺不稳定、终端产品品质不高等难题。经选矿后MgO 含量大幅降低,将两种磷矿在相同条件下连续运行,对比得到的产品品质判断选矿的重要性。

1 实验部分

1.1 实验原料

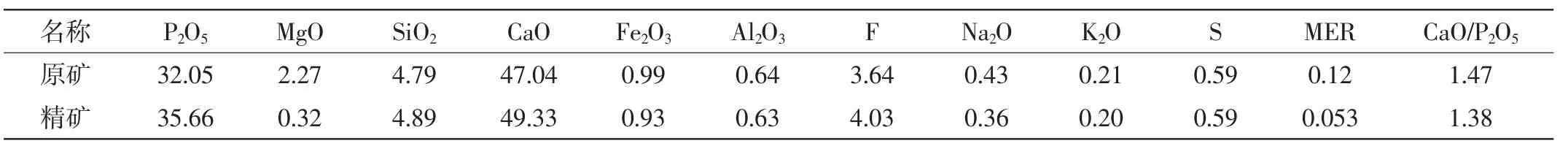

本实验使用的磷矿取自我国西南某地,经选矿后分为精矿和原矿(见表1);浓硫酸取自西南某企业硫酸车间,浓度为98%,工业级。

磷矿中的镁将导致磷酸料浆黏度增大,降低过滤效果。经过选矿后,原矿中的w (MgO) 从2.27%降到0.32%,对产品影响较大,将会作为对比考察的主要目标。

表1 磷矿主要化学成分 w/%

原矿和精矿的倍半氧化物(Fe2O3+Al2O3) 质量分数分别为1.63%和1.56%,铁与铝会形成复合物,该复合物含有大量的P2O5,静置一段时间在底部会形成沉淀,尤其是在磷酸浓缩后会有较多的继沉淀盐出现。

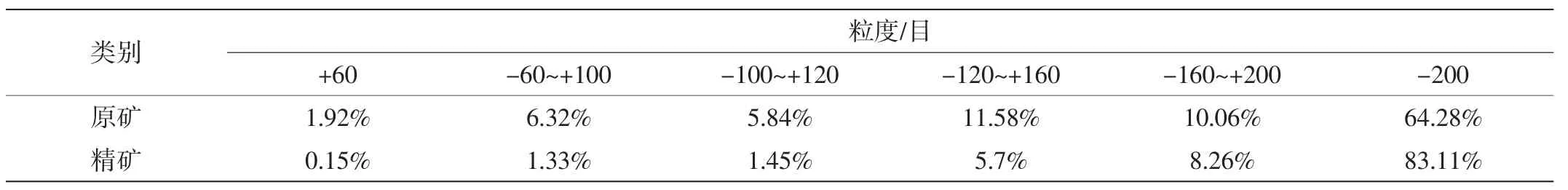

1.2 磷矿的粒度分布

分别取100g 左右磷矿粉,用筛分套进行湿筛,粒度分析结果如表2 所示。

从表2 中看出,原矿中200 目以下约占64%;精矿中200 目以下占到了83%,可以满足制酸的要求。

表2 磷矿粒度分布

1.3 实验工艺流程

本实验所用的反应槽为单槽双区结构,中间的挡板将反应槽平分为两个区,原料(磷矿、浓硫酸和返回磷酸) 从一区加入,二区有溢流口,挡板的底流口可以实现料浆的内部循环,反应槽内部焊有折流挡板,搅拌器转速为300~350r/min,搅拌桨为双层叶片结构。为了更好地控制加入到反应槽中原料的混合均匀程度,原料加料频率为每小时加入一次,通过物料平衡计算每小时的消耗量,磷矿计量后加入到振动给料机中,浓硫酸和返回磷酸计量后通过蠕动泵加入。

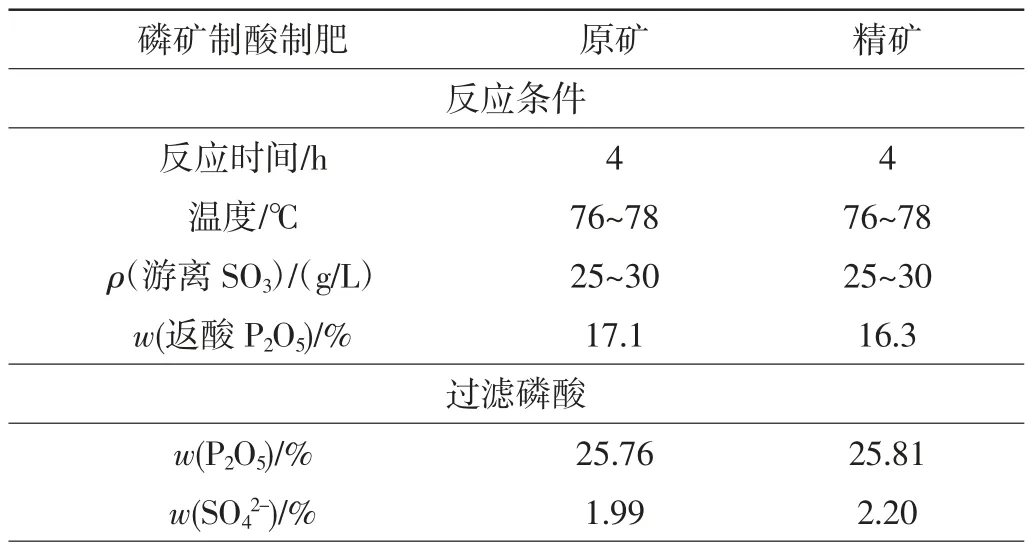

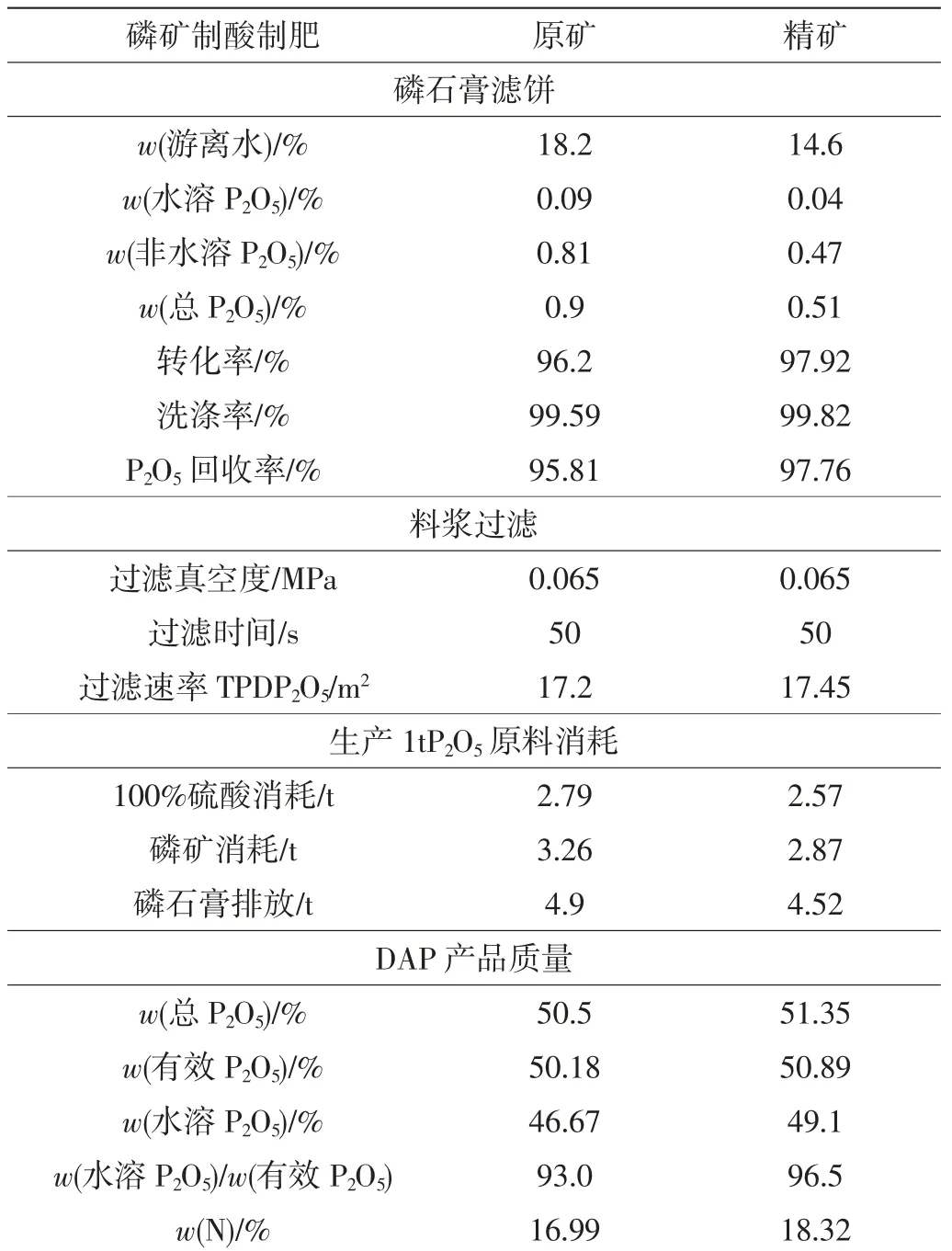

两种磷矿制酸工艺参数为:液相游离SO3为25~30g/L (接近30)、磷酸质量分数约25%、液固比2.5∶1、停留时间4h、温度76~78℃。反应槽体积10L,实验开始阶段采用清水逐渐提浓至适宜浓度后(原矿提浓至17.1%,精矿提浓至16.3%)作为返回磷酸使用。料浆过滤介质采用滤布,过滤真空度0.065MPa,滤饼采用二级逆流洗涤,洗涤水严格按水平衡控制[3]。

2 两种磷矿制酸实验与结果讨论

在1.3 中的制酸工艺参数下,进行连续运行实验,运行时间为12h,反应槽体积为10L,连续进料,确保反应槽进料均匀,待制酸系统达到稳定状态后进行取样分析(8h 后能基本达到稳态,此后间隔1h 取一次样)。

在原矿制酸过程中,反应槽内有极少量的泡沫出现,但不影响磷矿萃取过程,不需要加入消泡剂,磷精矿制酸过程中看不到泡沫产生。两种磷矿得到的磷酸料浆过滤均较好,过滤效果无明显差异,滤饼较容易卸下。在前期运行过程中,磷精矿得到的副产磷石膏白度更好,原矿制酸得到的磷石膏外观偏黄,但随着运行时间的不断延长,运行12h 后两种磷矿制酸得到的副产磷石膏白度差别不大。两种磷矿制酸得到的磷石膏晶型如图1。

可以看出,两种磷矿制酸副产磷石膏晶型差别不大,均以斜方型(平行四边形) 为主,磷精矿制酸副产磷石膏的晶型尺寸稍大于原矿制酸副产的磷石膏,且晶型稍微要整齐点,但总体上说区别不明显。

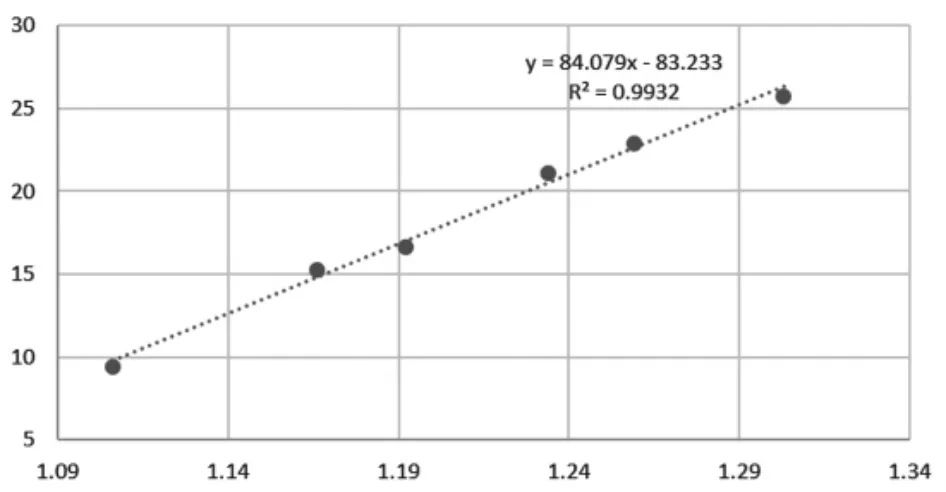

原矿制备的稀磷酸P2O5质量分数与密度的关系如图2。

图1 原矿(上) 和精矿(下) 制酸副产磷石膏晶型(偏光显微镜200 倍)

图2 原矿稀磷酸P2O5 质量分数与密度关联图

原矿制备的稀磷酸P2O5质量分数与密度的关系为w (P2O5) =84.079ρ-83.233 (1.10≤ρ≤1.31),相关系数R2=0.9932。

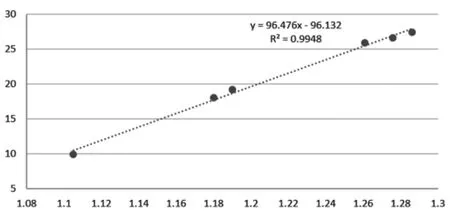

精矿制备的稀磷酸P2O5质量分数与密度的关系如图3。

图3 稀磷酸P2O5 浓度与密度关联图

精矿制备的稀磷酸P2O5质量分数与密度的关系为w (P2O5) =96.476ρ-96.132 (1.10≤ρ≤1.29),相关系数R2=0.9948。

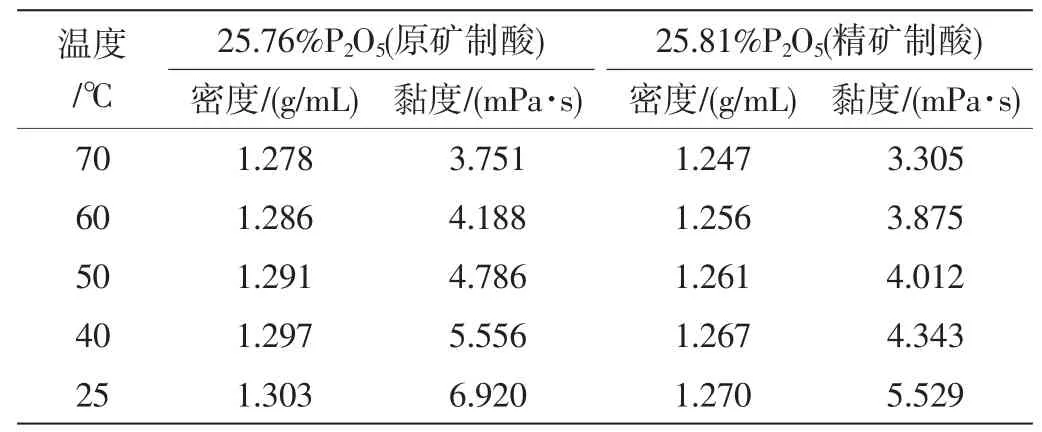

两种磷矿制备的稀磷酸(沉降24h) 部分物性参数见表3。

表3 两种磷矿制备的稀磷酸部分物性数据

由表3 看出,在P2O5质量分数相近,温度相同的条件下,精矿(选矿后) 制备的稀磷酸密度与黏度均要低于原矿制备的稀磷酸。由此可推测,用磷精矿制备的稀磷酸中杂质含量较原矿制备的稀磷酸中杂质含量要低得多。

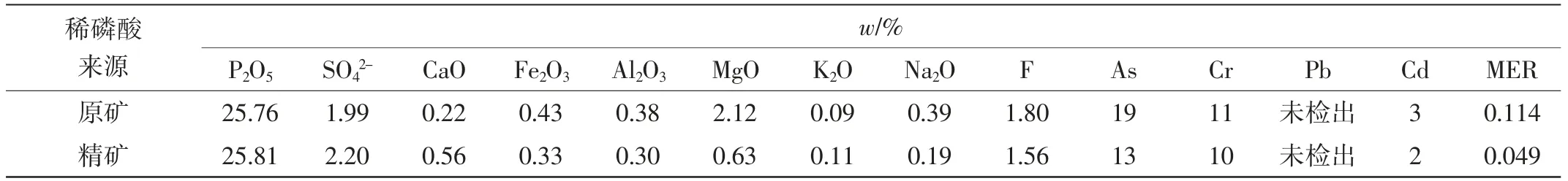

取两种磷矿制备的稀磷酸(上清液),利用电感耦合等离子体发射光谱仪分析其中的部分元素含量,结果如表4。

由表4 看出,精矿制备的稀磷酸中MgO 质量分数为0.63%,远低于原矿制备的稀磷酸中MgO质量分数(2.12%)。稀磷酸中MgO 含量高时,将对稀磷酸的浓缩带来不利的影响(如增大磷酸黏度降低流动性,加热器清理间隔时间缩短)。为了制备DAP 优等品 (18-46-0),一般要求该值在0.1 以下。原矿制备的稀磷酸MER 值略大于该值,因此生产的DAP 产品有很大几率不达标。

表4 两种磷矿制备的稀磷酸化学成分

两种磷矿制备的浓磷酸(上清液),全分析结果见表5。

表5 两种磷矿制备的浓磷酸化学成分

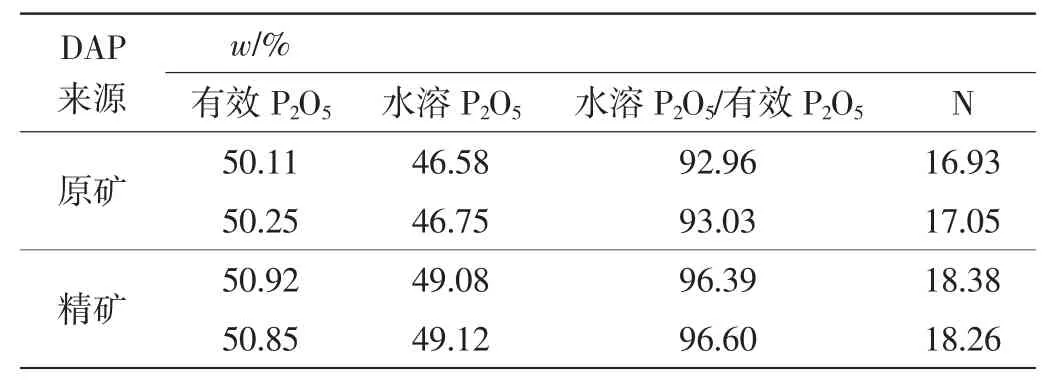

将两种浓磷酸(最底层的淤渣不要) 加热至60℃左右,通入氨气进行中和反应,控制反应终点pH 值(2%水溶液) 为8.0~8.2。将得到的DAP在70℃鼓风干燥箱中烘干,按照GBT 10209.1-2008 中总氮与GBT 10209.2-2010 中磷含量的测定方法对两种DAP 样品进行化学分析,结果如表6 所示。

表6 两种DAP 产品指标

从表6 中的结果可以看出,由原矿生产的DAP 中N 含量在17%左右,勉强能达到GB 10205-2009 中规定的DAP 优等品(18-46-0) 对N 含量的要求(≥17%);由精矿生产的DAP 中N含量在18%以上,总养分(69.5%以上,要求≥64%)、有效磷(50.5%以上,要求≥45%)、水溶磷占有效磷的百分率(96%以上,要求≥87%) 远远超出GB 10205-2009 中规定的DAP 优等品(18-46-0) 对上述指标的要求。

原矿和精矿连续运行实验条件与结果见表7。

表7 连续运行实验条件与结果

表7 (续)

3 结论

精矿比原矿在制酸制肥时具有以下优势:

1) 磷石膏中非水溶磷为0.47%左右,相比于0.82%,降低了0.35%;磷矿中P2O5转化率从96.2%左右提高到97.9%;洗涤率无明显变化,均在99%以上;料浆过滤强度略有提高;磷矿中P2O5回收率从95.8%左右提高至97.7%。

2) 相同温度与P2O5浓度下,稀磷酸的密度与黏度大大降低。如在温度25℃,P2O5质量分数为25.8%的情况下,稀磷酸密度从1.303 降低至1.270,黏度从6.920 降低至5.529。副产磷石膏的晶型尺寸有略微的增大,斜方型晶型分布更为均匀整齐。

3) 稀磷酸中MgO 质量分数从2.12%降低至0.63%。稀磷酸中MgO 含量高时将对稀磷酸的浓缩带来不利的影响。稀磷酸中的MER 值从0.114降低至0.49。为了制备DAP 优等品(18-46-0),一般要求MER 在0.1 以下,原矿制备的稀磷酸MER 值略大于该值,因此生产的DAP 产品有很大几率达不到DAP 优等品要求。

4) DAP 中N 质量分数从17%左右提高至18%以上。DAP 中的水溶P2O5从46.5%提高至49%,远远满足GB 10205-2009 中DAP 优等品(18-46-0) 的要求。