浅圆仓环壁通风降温系统的性能试验与风道设置优化

2019-11-11王子嘉付常青崔伟华

陈 雁,王子嘉,付常青,崔伟华

农产品加工工程

浅圆仓环壁通风降温系统的性能试验与风道设置优化

陈 雁,王子嘉,付常青,崔伟华

(河南工业大学土木工程学院,郑州 450001)

通风降温是实现粮食保质储藏的重要措施。以大直径浅圆仓为研究对象,建立了环壁分层通风快速降温实验系统,进行了不同工况的降温实验,研究在粮食初入仓阶段的降温过程中,影响粮堆内温度、水分均匀性的因素。结果表明:外界热环境对降温速度有明显影响,过渡季高温期工况和夏季工况下,降温速度分别为0.43 和0.16 ℃/h,纵向层间温差分别为0.5 和1.6 ℃,降温后粮堆平均温度为17.24 和22.76 ℃,分别达到准低温储粮(20 ℃)和常温储粮(25 ℃)的范围。采用露点以上温度进行送风,降温过程粮堆内空气相对湿度较为稳定,波动幅度在5%以内。采用计算流体力学(computer fluent dynamic,CFD)方法对环壁风道的配置进行了模拟研究,模拟结果与实验结果的平均相对误差为6.43%,证实了模拟的合理性与准确性。模拟结果表明,环壁风道上移后,增强了上部粮堆的降温效果,提高了整体降温速度,改善了粮堆温度的均匀性。

降温;通风;温度;大直径浅圆仓;环壁风道;计算流体力学

0 引 言

粮食是国家重要的战略储备资源,在粮食的储运加工过程中,高温季仓外堆放会使粮堆产生局部升温增湿等变化,造成粮堆内温度、水分的不均匀,甚至结露霉变[1]。为了最大程度维持粮食品质,入仓后应尽快消除原粮在仓外堆放、运输过程中产生的温升,将粮温降至期望水平,避免造成粮食口感变差、品质下降等储藏安全问题[2]。我国现役粮仓主要采用通风降温将粮温控制在适当的范围内,例如平房仓均匀地上笼通风和浅圆仓放射型地槽通风等。随着粮食储藏规模加大,新建仓房仓容显著增加,近年来出现了大直径浅圆仓和分仓收储式集成仓等[3]。与现役仓房相比,新型仓房的设计和使用仍处于探索阶段,需要研究与之相适应的高效降温系统。以大直径浅圆仓为例,由于水平面几何特征为圆形,难以直接照搬平房仓均匀地上笼通风模式,而直径不断增大,在采用放射型地槽通风时,造成温度分布不均匀的情况较常规浅圆仓更为明显,在高温季节,经围护结构传入仓房的热量难以及时排出。在储藏高水分粮时,“积热”与湿迁移的共同作用使粮堆中水分分布不均匀,易于造成粮堆内部和仓壁结露,导致局部粮食活性产生不利变化,甚至引发霉变虫害[4-5]。此外,与长期储藏中的维持性通风不同,入仓初始阶段的通风降温需要更高的冷却速度,以及与之匹配的高效气流组织。本文针对大直径浅圆仓,建立环壁分层通风实验系统,进行模拟实验与数值分析,研究适用于该仓型的风道配置与高效降温模式。

1 试验系统与方法

1.1 试验系统组成

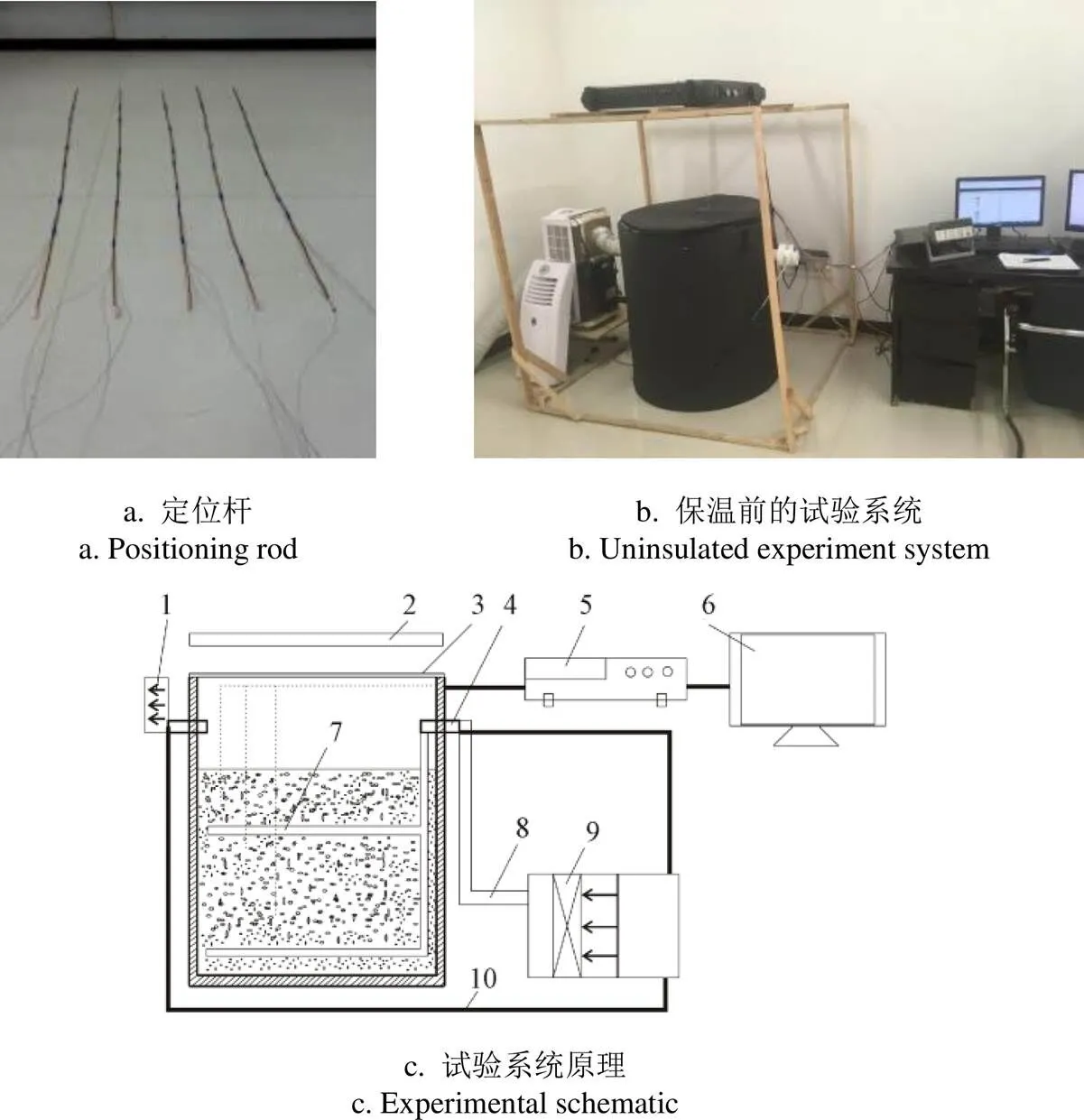

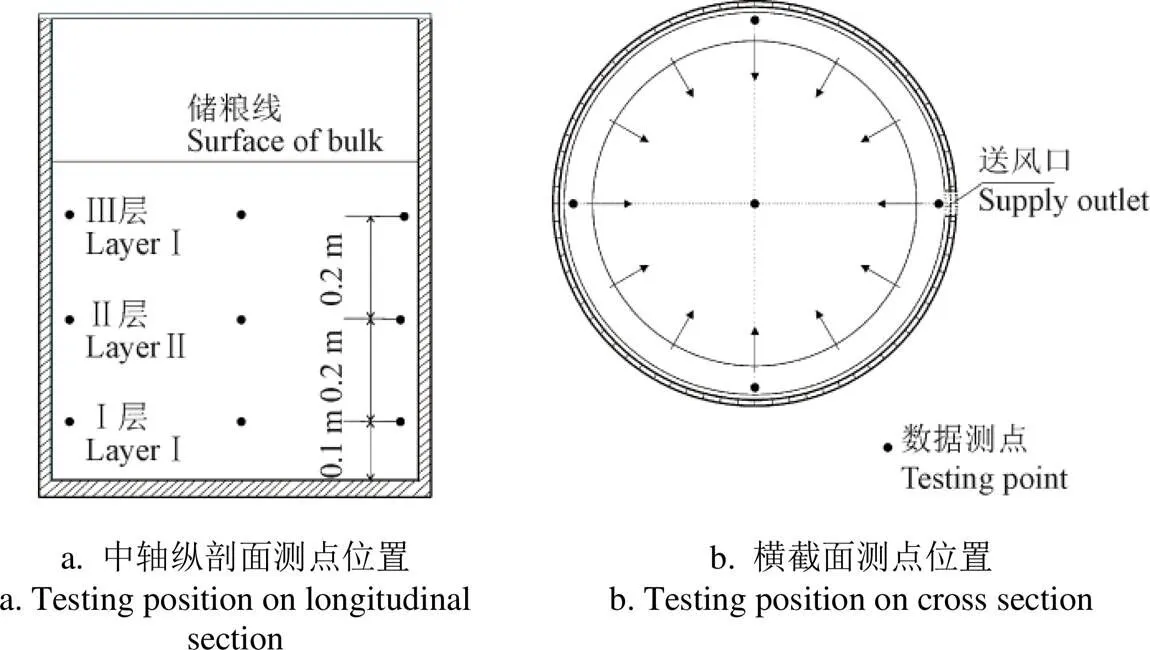

试验系统由模拟试验粮仓和数据采集系统组成,如图1所示。模拟试验粮仓直径0.8 m,高1 m,堆粮线高度0.6 m,与实际工程仓构成几何相似。试验仓外壁及仓顶覆盖2 cm厚橡塑保温棉。试验仓内分2层设置机械通风系统,送风系统由环形通风管构成(距仓底高度分别为0.1 和0.45 m),材质为钢丝软管,送风主立管为PVC材质。通风管管壁开有直径5 mm,均匀分布的送风孔。主要测量装置包括Agilent 34970A数据采集仪、Rotronic 湿度记录仪和手持风速计等,自动数据采集时间间隔为10 min。粮堆内的测点分3层设置,各层按周向均匀布置4个,另置仓内空气测点、外界环境测点各1个,测点布置如图2所示。温度数据自动采集时间间隔为10 min,标定后仪表精度为±0.01℃。

1.2 试验方法与步骤

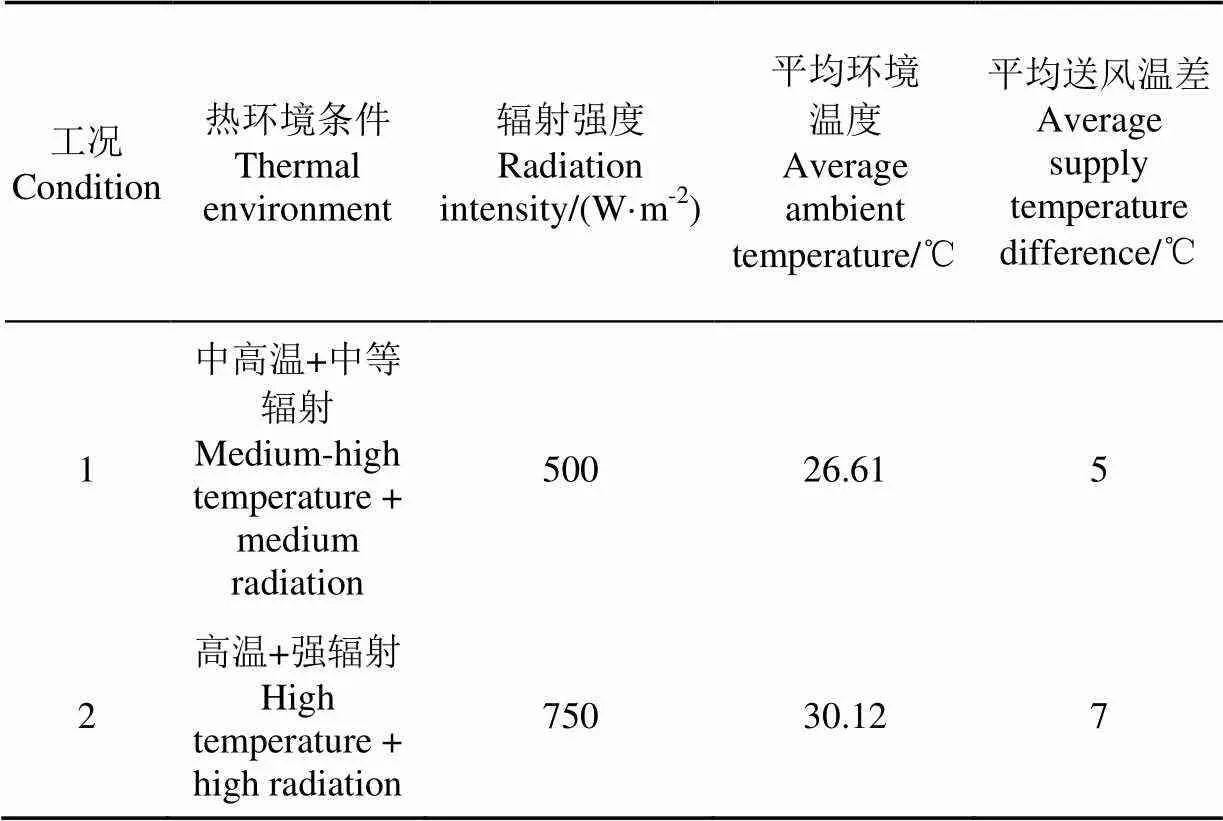

试验采用2018年产籼米,入仓时质量等级为半成品粮,初始水分含量为14.4%,按照国际标准[6]检测平均脂肪酸值为21.57 mg/100g;裂纹率为3.7%。试验分为“高温+强辐射”、“中高温+中等辐射”两种工况,模拟夏季、过渡季高温期入仓时的外界热环境。试验分为3个阶段:1)降温阶段开始前,通过预加热使粮堆温度和环境温度达到设定初始值;2)开始降温后,开启辐射加热器,使模拟粮仓顶部受到均匀辐射加热,同时通过送入暖风和框架保温,使仓外环境温度稳定在预设范围;3)采用冷风机和排风扇,通过送风主立管向模拟粮仓内送入与比粮堆温度低的冷风,经由两层开孔的环壁风道送入粮堆,直至粮堆温度稳定。试验过程中,送风主立管进口风速为2.01~2.05 m/s,对应送风量为6.58~6.67 m3/h。试验工况如表1所示。

1.风机 2.辐射器 3.模拟粮仓 4. 风温传感器 5. 数据记录仪 6.计算机 7.环壁风道 8.送风主管道 9. 制冷装置 10. 数据传输线

图2 粮堆中的测点布置

表1 试验热环境与送风参数

2 试验结果与分析

2.1 环境温度对冷却终温与速度的影响

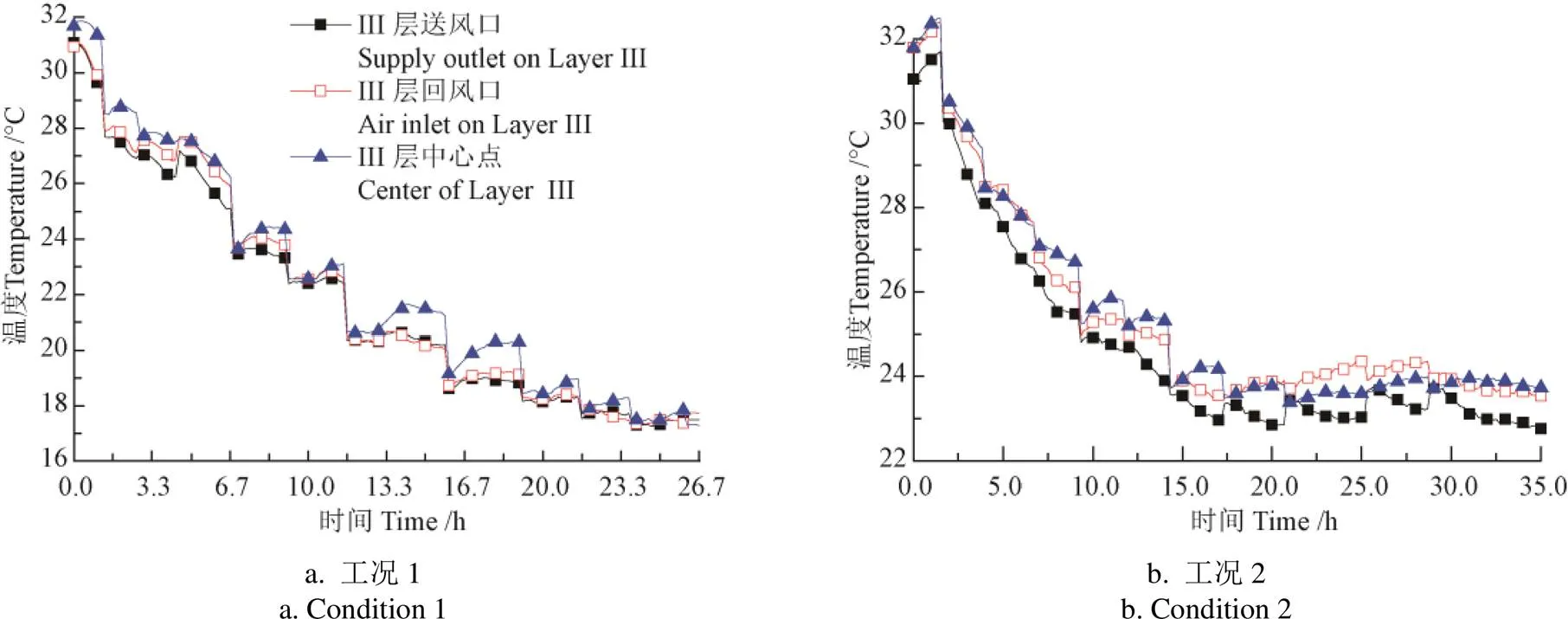

在工况1条件下,仓外环境温度在25.59~28.48 ℃之间,相对湿度在46.3%~48.7%之间,粮堆平均温度初始值为27.23 ℃,通风冷却过程采用比粮堆平均温度低5 ℃的送风温差;工况2条件下,仓外环境温度在29.32~31.05 ℃之间,相对湿度在37.5%~39.2%之间,初始粮堆平均温度为27.80 ℃,通风冷却过程采用7 ℃温差控制。不同工况设定的送风温差均采用露点以上温度送风,以防仓内结露。如图3所示,工况1条件下冷却终了的粮堆平均温度稳定值为17.24 ℃,稳定值对应的冷却时长为23.3 h;工况2条件下对应参数分别为22.76 ℃和31.7 h。由此可知,不同环境温度下,粮堆的最终温度相差约5.50 ℃,降温速度分别为0.43和0.16 ℃/h。由此可知,在围护结构得热量较大的夏季高温期(30 ℃以上),受露点温度的限制,即使采用较大的送风温差,也无法在35 h以内使粮堆冷却到准低温范围进行储藏,当外界气温降低至26 ℃左右时,可在24 h内使粮堆温度降至准低温范围。

2.2 粮堆深度对降温程度的影响

粮堆中设置的I、II、III 3层测点可测量粮堆底部、中部和靠近粮堆表面的粮层温度,其中第I层和第III层测温点分别位于距仓底0.1 m和粮面以下0.1 m处,与环形风道贴近,能够以较少的延迟和衰减反映温度波在粮堆中的传递。由图4可知,2种不同工况下,粮堆中各层温度均呈下降趋势。然而,工况1条件下,不同深度的粮堆温度在降温终了趋于一致,相邻层间温差在0.5 ℃以内;工况2条件下,降温终了III层粮温比I、II层约低1.6 ℃。这表明在较为不利的外界热环境下,上层环壁风道难以消除传入热量的影响,传热半径可达粮堆中部,使II层与III层粮温相同。因此,高温季节应加强上部粮堆的通风冷却,才能使整仓粮食降温更为均匀,减少局部低温/偏热造成的潜在结露因素。

图3 不同工况下的粮堆平均温度与环境温度

2.3 水平面上降温的均匀性

与粮温沿深度变化不同的是,相同深度上各方向的粮温无明显差异,如图5所示。工况1和工况2条件下,位于III层粮面中心和靠近送、回风口处的测点温度在通风冷却过程中的平均温差分别为0.22 ℃和0.69 ℃,表明该系统在水平方向可以获得较为均匀的冷却效果。与底面采用等间距均匀布置(平房仓)或中心对称辐射式布置(浅圆仓)的地笼通风相比,环壁风道通风系统采用数量较少的风道,使冷气流依次通过粮堆内靠近围护结构的“热皮”和中部的“冷芯”区域,直接抑制了粮堆“热皮”区域的升温,改善了送风有效性。

图4 不同深度的粮层平均温度

图5 同一水平面上送、回风口处的粮堆温度

2.4 降温过程对湿度的影响

不同工况下,试验粮仓中粮面以上空气层和粮堆内部中心处的相对湿度在送风降温过程中的变化,如图6所示。工况1条件下,粮堆内部相对湿度在整个冷却降温过程中变化范围为52.13%~56.21%,工况2条件下,该范围为52.64%~53.79%。2种工况下,粮食颗粒间隙中的空气相对湿度较为稳定,波动幅度均在5%以内,表明所采用的降温速度不会对粮粒本身的水分产生显著影响。

图6 降温过程湿度变化

3 环壁风道通风系统的数值优化

试验结果表明,环壁风道通风冷却系统能够在较短时间内将浅圆仓中的粮堆温度降至预期范围,而更好的降温均匀性则需通过优化风道设置来获得。计算流体力学(computer fluent dynamic,CFD)方法在研究粮食储藏中得到了较多应用。尹君[7]提出了一种小麦粮堆多场耦合模型并对结露现象进行了预测研究。王小萌等[8]通过温、湿度场云图的构建对霉变的产生进行了研究。刘立意等[9]基于CFD-DEM耦合模拟了稻谷颗粒群在不同风速及谷层深度下通风阻力的变化规律。Thorpe等[10-15]对锥底筒仓中的热湿传递模型进行了改进,并归纳了近年来CFD在粮堆传热模拟中的具体应用方法。Jian等[16]研究了小麦长期储存中温度分布的层化现象。Khatchatourian和Oliveira[17]对气调储粮的温度规律进行了模拟研究。Assis 等[18]基于CFD方法对臭氧熏蒸过程中气流在粮堆中的有效扩散系数和反应常数进行了研究。Xu等[19]研究了粮粒间隙气体传输的动量扩散模型。Francisco[20]对筒仓中大麦的温度变化特性进行了模拟研究,并将研究模型推广到了其他粮种。CFD方法可以实现试验过程难以获得的理想条件并节约试验消耗,本文基于试验结果,采用CFD方法来研究有利于通风冷却的环壁风道配置方式。

3.1 物理模型与数学模型

1)物理模型:以试验所采用的模拟粮仓为研究对象,模拟区域包括粮面以上的空气层、粮堆以及布置在粮堆中的环壁风道,采用GAMBIT建立几何模型。取试验粮仓底面中心为坐标原点,粮堆高度方向为轴正方向,物理模型的各相关尺寸与试验仓相同。根据试验结果,模拟中环壁风道的配置采取了2种方式:①下置模式-环壁风道位于粮面以下0.15 和0.5 m处;②上置模式-两层环壁风道分别位于粮面以下0.05 和0.4 m处。

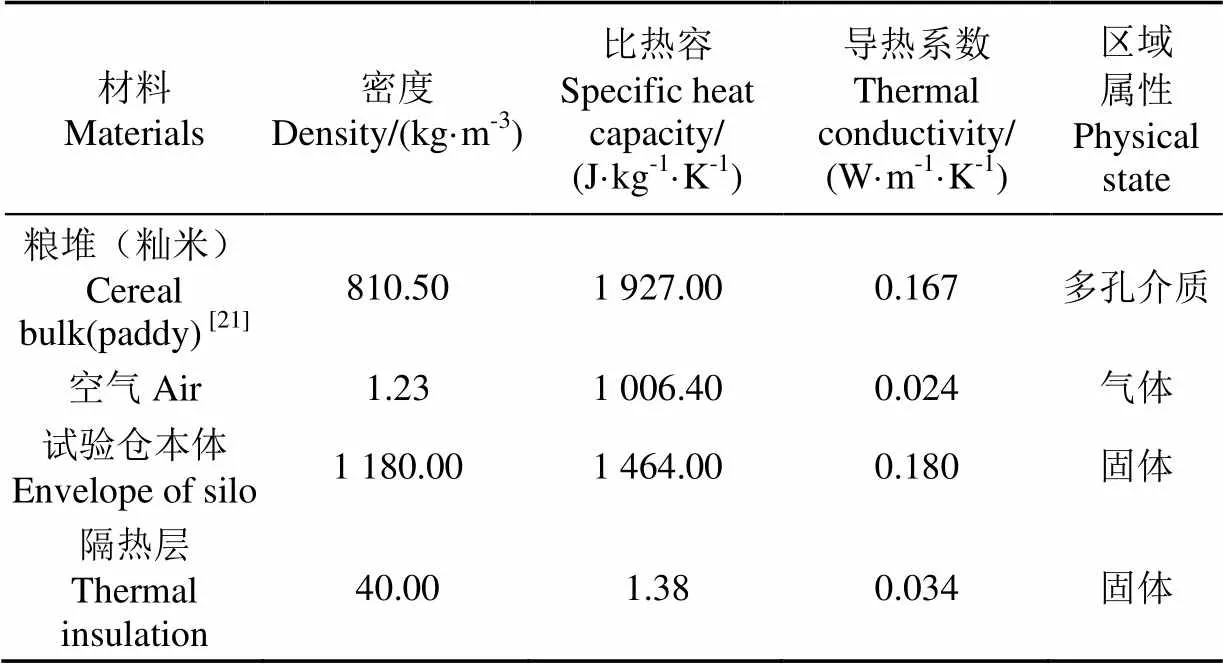

2)数学模型:试验粮仓中的通风换热是三维问题,模拟所涉及的空气层和粮堆具有不同的物理属性,模型中空气层为纯流体区域,粮堆为多孔介质区域,主要热物理性能参数如表2所示。建立数学模型求解时,根据试验结果,对模型进行适当简化,以节约计算时间,简化数学模型采用的主要假设有:1)空气为不可压缩气体;2)粮堆、试验粮仓和风道以及空气的热物性参数在通风过程中保持不变;3)忽略粮堆的呼吸热;4)通风主立管与环壁风道连接处无漏气。

表2 模拟所用材料的主要热物性参数

3.2 网格划分与数值求解

基于GAMBIT软件进行网格划分,对整个模拟区域采用Tet/Hybrid(四面体/混合)单元体创建网格,并对环壁风道与粮堆界面处进行局部加密。在商用CFD软件Fluent中检查网格质量并进行求解,全域网格最大偏斜度为0.78,最大宽高比为5.51∶1,网格质量良好,网格数量为699 764个。Fluent软件基于有限容积法对数学模型进行求解,求解采用湍流模型。根据物理模型的实际特点,在求解时考虑重力的影响,采用非稳态、基于压力的分离式求解器。在空气层纯流体区和粮堆多孔介质区采用的控制方程均包括质量守恒方程、动量守恒方程和能量守恒方程。其中,根据试验测得的粮堆孔隙率=43%和籼米平均粒径p=1.45×10-3m,多孔介质区的粘性阻力系数和内部阻力系数分别为1/α =2.91×108m-2和2=1.73×104m-1。求解对应的初始条件与边界条件为:

1)初始条件:初始时刻=0时,仓壁和仓内空气温度为27.5℃,仓外空气温度30℃。

2)入口/出口边界:环壁风管主立管入口设置为速度入口边界条件,取试验值=2.0 m/s,湍流动能= 0.43 m2/s2,耗散率=20.68 m2/s3;仓壁上方回风口设置为出流边界条件。

3)壁面边界:仓壁设置为固体壁面边界条件,其中仓外环境温度恒定为30 ℃,仓底绝热,仓顶加载辐射强度为750 W/m2。

数值求解时间步长为1 min,时间步数为2 100个,共35 h。

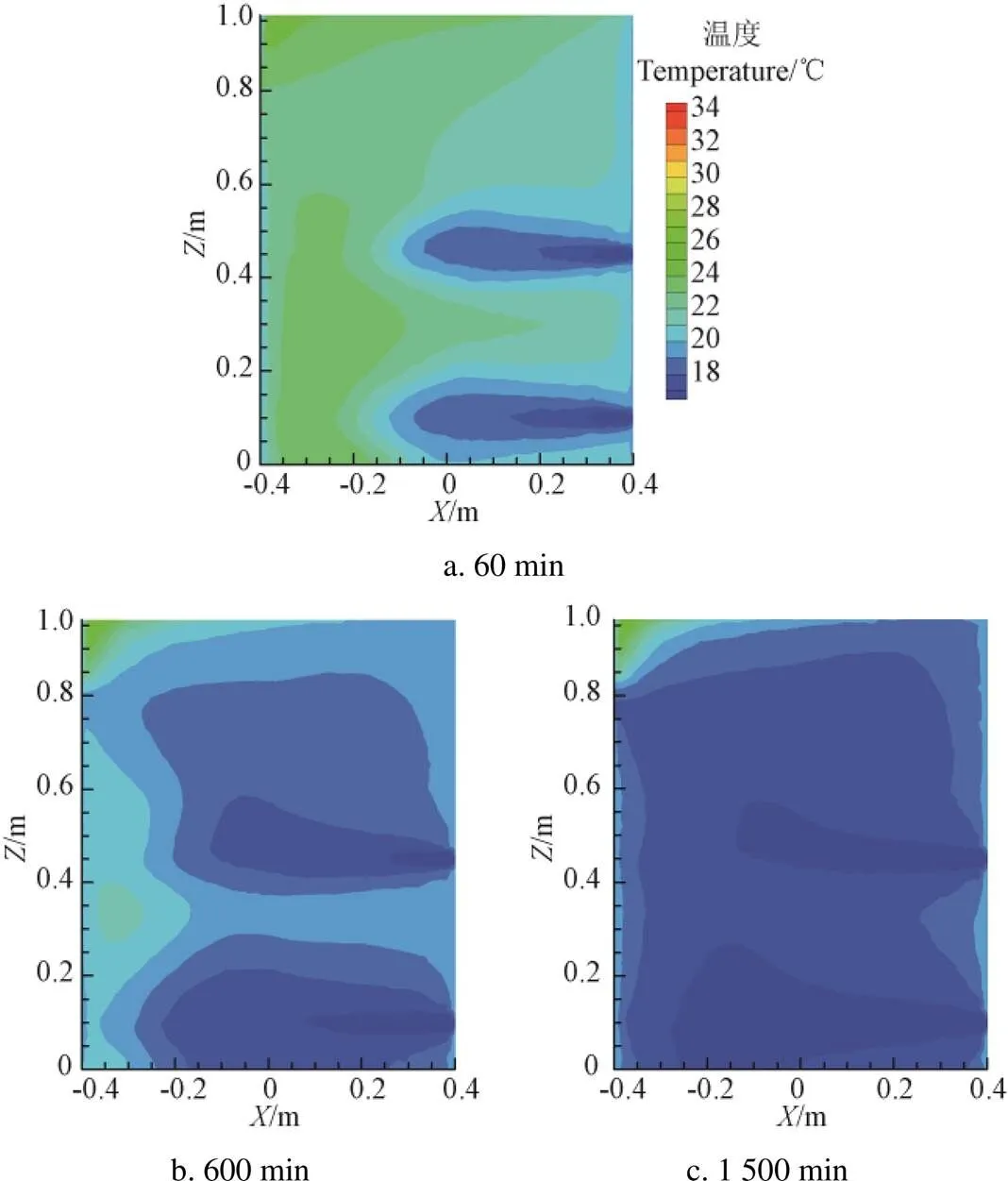

3.3 模拟结果的云图分析

1)深度方向温度分布

图7和图3给出了降温过程中两种风道设置下仓内不同深度的温度随时间的变化。可以看出,其他条件相同时,在降温1 h后,粮堆内环壁风道所在位置均成为纵向冷却核心,2种风道设置差异不大;降温10 h后,上置模式较下置模式形成了更大的冷却范围,且在粮面深度(0.6 m)最高温度为20℃,比下置模式低约1℃;降温25 h后,2种模式均已形成了较为稳定的温度分布,且均能达到目标温度(25℃)以下。上置模式粮堆内温度的均匀性明显优于下置模式,整体温度在18~19℃,下置模式为18~21 ℃。对比图7和图8可知,上置模式有利于仓内空气区域更快地产生温度分层,靠近粮面设置的上部环壁风道在粮面以上5 cm的厚度中形成了“冷屏蔽”,该处温度较下置模式低2~3 ℃,更为有效地阻隔了来自仓顶的热流。

图7 下置模式降温过程不同深度的温度云图

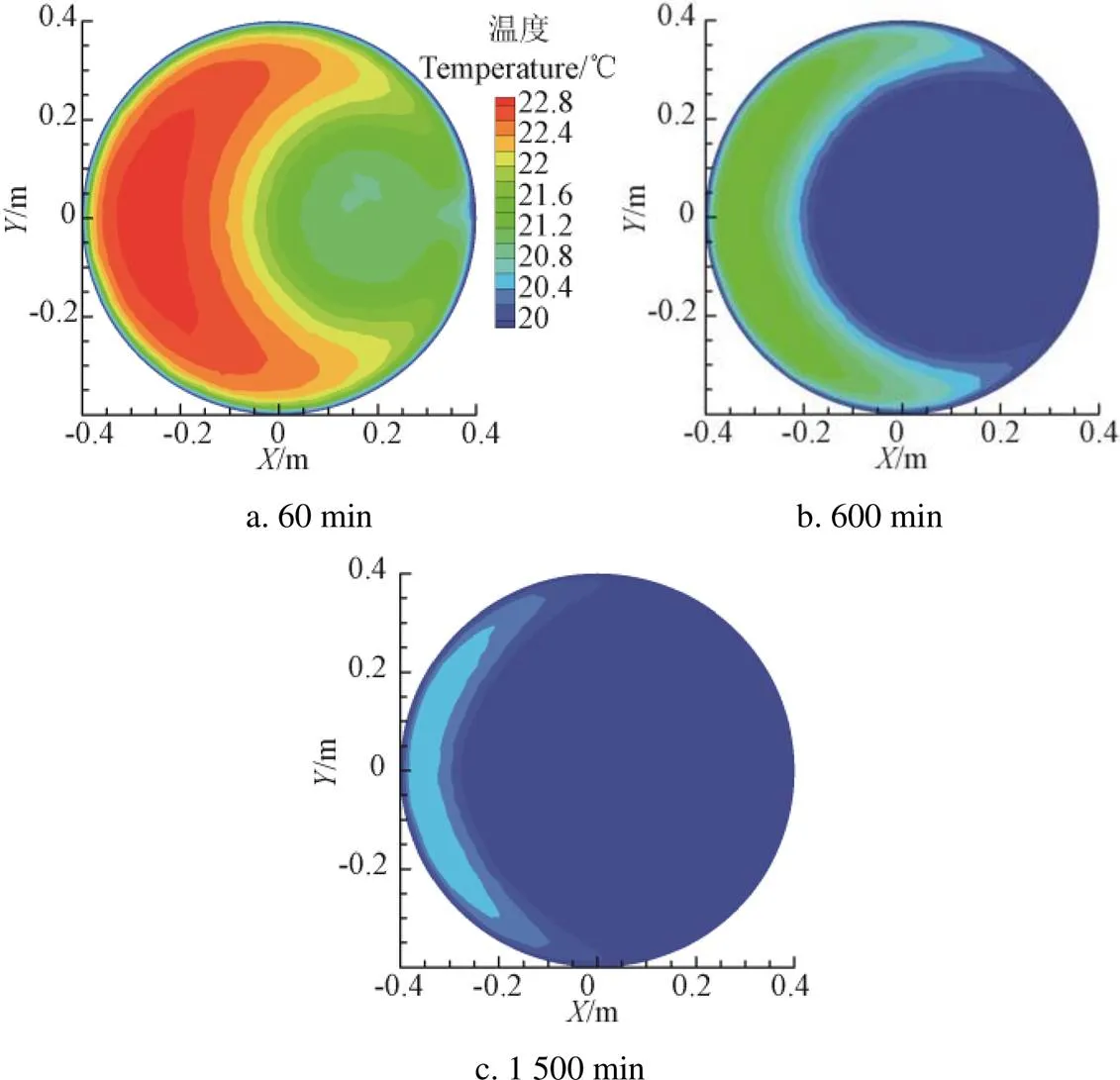

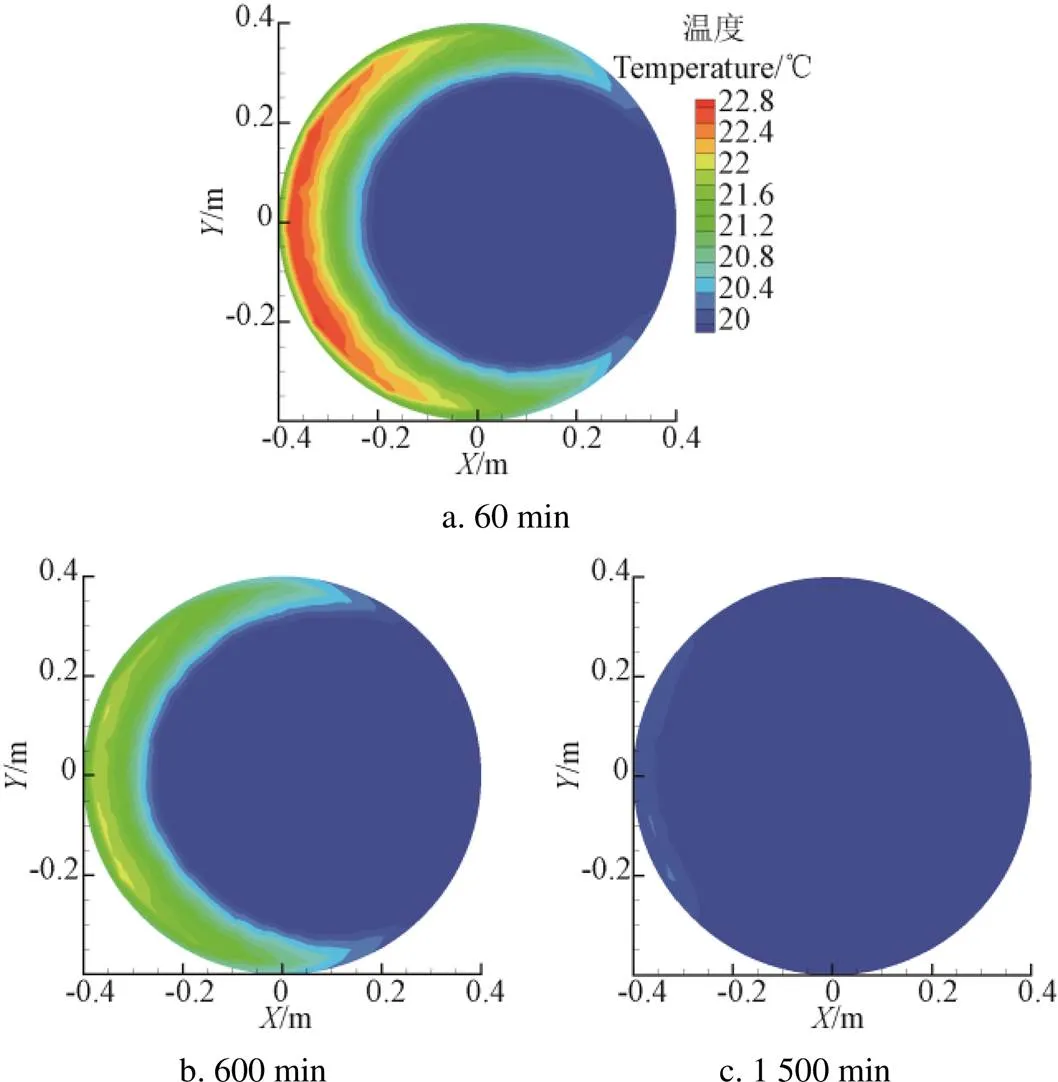

2)水平方向温度分布

图9和图10是降温过程中粮堆表面(=0.6 m)的温度分布随时间的变化。由图可知,2种模式在降温1 h后,粮面上的最低温度分别为20.6 和20 ℃,最高温度均在23 ℃以下,上置模式温度整体低于下置模式。与深度方向类似,在降温过程中,上置模式的温度均匀性和降温速度优于下置模式。此外,2种模式下右侧(送风口)较左侧(回风口)均呈现更快的降温速度。

图8 上置模式降温过程不同深度的温度云图

图9 下置模式降温过程粮堆表面的温度云图

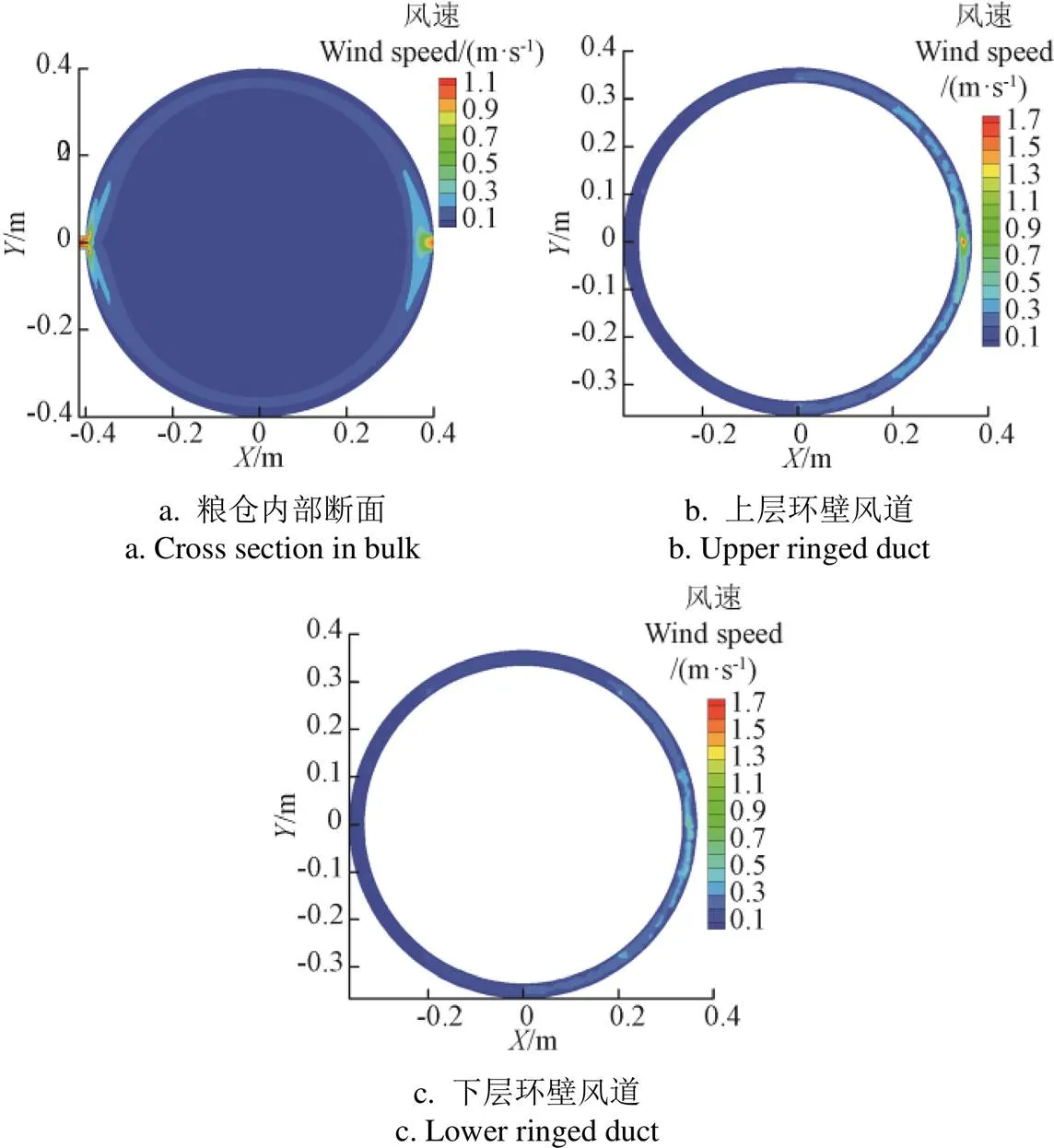

3)粮仓内部断面的速度分布

图11a是粮仓内部距仓底高度为=0.4 m处横断面速度分布,可以看到,粮堆内的气流速度较小,整体在0.1 m/s以下,贴近风道处稍高。当气流从环壁风道开孔流出后,由于粮堆多孔介质流动阻力较大,速度衰减较快,间隙中空气流动的驱动力是出孔风压和低温环壁风道与粮堆温差之间的热压差共同作用形成的。图11b、c是环壁风道中的速度分布。在上层环壁入口,风速已从主立管入口处的2.0 m/s降至1.7 m/s,在下层环壁入口处进一步降低为0.9 m/s,靠近入口的右侧布风孔处速度为0.3~0.5 m/s,远离入口的左侧布风孔处为0.2~0.3 m/s。这是由于主立管与环壁风道交汇处阻力突然增大,而沿风道周向开孔率一致造成的,风道中速度的不均匀也会造成粮堆内降温速度的不一致。

图10 上置模式降温过程粮堆表面的温度云图

图11 上置模式粮仓内部断面的风速分布

3.4 模拟结果的试验验证

将下置模式中不同深度粮层温度的模拟平均值与试验数据进行对比,结果如图12所示。I层与III层的模拟值均与试验值变化趋势相同,在降温终了近于重合,一致性较好。模拟值与试验值的最小偏差为0.02 ℃,最大偏差1.89 ℃,平均相对误差6.43%。存在偏差的主要原因是模拟中假设仓外环境温度恒定,而试验过程仓外环境是波动变化的。

图12 模拟数据与试验数据的对比

4 结 论

1)采用分层环壁风道系统,在过渡季高温期工况下,可在24 h冷却时段内将大直径浅圆仓粮堆平均温度降至准低温范围内;在夏季工况下,经35 h达到常温储粮范围。

2)夏季工况下,粮堆内纵向温度分层现象较过渡季高温期工况稍为明显,应加强上部通风冷却以减少局部结露因素;两种工况下,降温终了,不同深度水平面上的粮温均具有较好的一致性。

3)夏季和过渡季高温期工况下,快速降温过程中粮堆内部的空气湿度波动较小,降温对粮食水分无明显影响。

4)经试验验证,模拟结果平均相对误差为6.43%。模拟结果表明,与试验中的环壁风道设置相比,当两层风道均向粮面方向移动后,优化了上层粮堆的冷却效果,粮堆内部降温速度更快,垂直和水平方向的温度差异更小。

[1] Hakan Kibar. Influence of storage conditions on the quality properties of wheat varieties[J]. Journal of Stored Products Research, 2015, 62(3): 8-15.

[2] 李潮鹏,郑学玲,张杰,等. 储藏条件对成品粮大米基本理化特性影响[J]. 食品科技,2018,43(12):186-190. Li Chaopeng, Zheng Xueling, Zhang Jie, et al. Effects of storage conditions on basic physicochemical properties of finished grain rice[J]. Food Science and Technology, 2018,43(12): 186-190. (in Chinese with English abstract)

[3] 高斌,姚德军,赵连印,等. 大型楼房仓控温储藏技术集成与示范应用[J]. 河南工业大学学报:自然科学版,2015,36(3):86-90. Gao Bin, Yao Dejun, Zhao Lianyin, et al. Integration of controlled temperature storage technology and its pilot application in large multi-storied warehouse[J]. Journal of Henan University of Technology: Natural Science Edition, 2015, 36(3):86-90. (in Chinese with English abstract)

[4] 王小萌,吴文福,尹君,等. 玉米粮堆霉变发热过程中的温湿度场变化规律研究[J]. 农业工程学报,2019,35(3):268-273. Wang Xiaomeng, Wu Wenfu, Yin Jun, et al. Research on temperature and humidity field change during corn bulk microbiological heating[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(3): 268-273. (in Chinese with English abstract)

[5] 尹君,吴子丹,张忠杰,等. 基于多场耦合理论浅析浅圆仓局部结露机理[J]. 中国粮油学报,2015,30(5):90-95. Yin Jun, Wu Zidan, Zhang Zhongjie, et al. Analysis of the formation mechanism of partial condensation for the stored grain in steel squat silo based on multi-fields coupling theory[J]. Journal of the Chinese Cereals and Oils Association, 2015, 30(5): 90-95. (in Chinese with English abstract)

[6] 中华人民共和国国家质量监督检验检疫总局. 稻谷储存品质判定规则:GB/T20569-2006[S]. 北京:中国标准出版社,2006.

[7] 尹君. 小麦粮堆多场耦合模型及结露预测研究[D]. 长春:吉林大学,2015. Yin Jun. Research on Multi-Fields Coupling Model of Wheat Grain and Condensation Prediction[D]. Changchun: Jilin University, 2015. (in Chinese with English abstract)

[8] 王小萌,吴文福,尹君,等. 基于温湿度场云图的小麦粮堆霉变与温湿度耦合分析[J]. 农业工程学报,2018,34(10):260-266. Wang Xiaomeng, Wu Wenfu, Yin Jun, et al. Analysis of wheat bulk mould and temperature-humidity coupling based on temperature and humidity field cloud map[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2018, 34(10): 260-266. (in Chinese with English abstract)

[9] 刘立意,郝世杨,张萌,等. 基于CFD-DEM的稻谷通风阻力数值模拟与试验[J]. 农业机械学报,2015,46(8):27-32. Liu Liyi, Hao Shiyang, Zhang Meng, et al. Numerical Simulation and Experiment on Paddy Ventilation Resistance Based on CFD-DEM[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 46(8): 27-32. (in Chinese with English abstract)

[10] Thorpe G R. Modelling ecosystems in ventilated conical bottomed farm grain silos[J]. Ecological Modelling, 1997, 94(2): 255-286.

[11] Thorpe G R. The modelling and potential applications of a simple solar regenerated grain cooling device[J]. Postharvest Biology and Technology, 1998, 13(2): 151-168.

[12] Thorpe G R. The application of computational fluid dynamics codes to simulate heat and moisture transfer in stored grains[J]. Journal of Stored Products Research, 2008, 44(1): 21-31.

[13] Aganetti R, Lamorlette A, Thorpe G R. The relationship between external and internal flow in a porous body using the penalisation method[J]. International Journal of Heat and Fluid Flow, 2017, 66(8): 185-196.

[14] Aganetti R, Lamorlette A, Guilbert E, et al. Advection and the self-heating of organic porous media[J]. International Journal of Heat and Mass Transfer, 2016, 93(2): 1150-1158.

[15] Jian Canchun, Sun DaWen, Cao Chongwen. Computer simulation of temperature changes in a wheat storage bin[J]. Journal of Stored Products Research, 2001, 37(2): 165-177.

[16] Jian Fuji, Jayas D S, White N D G. Temperature fluctuations and moisture migration in wheat stored for 15 months in a metal silo in Canada[J]. Journal of Stored Products Research, 2009, 45(2): 82-90.

[17] Khatchatourian O A, Oliveira F A. Mathematical Modelling of Airflow and Thermal State in Large Aerated Grain Storage[J]. Biosystems Engineering, 2006, 95(2): 159-169.

[18] Assis M V, Martins M A, D'Antonino L R, et al. CFD modelling of diffusive-reactive transport of ozone gas in rice grains[J]. Biosystems Engineering, 2019, 179(3): 49-58.

[19] Xu S, Jayas D S, White N D G, et al. Momentum-diffusive model for gas transfer in granular media[J]. Journal of Stored Products Research, 2002, 38(5): 455-462.

[20] Francisco N M. Simulation of the temperature of barley during its storage in cylindrical silos[J]. Mathematics and Computers in Simulation, 2019, 157(3): 1-14.

[21] 於海明. 特种稻谷(籼稻)物理特性的实验测定[D]. 南京:南京农业大学,2006. Yu Haiming. The Experimental Measurement of Physical Characteristics for Special Grain (Xiandao)[D]. Nanjing: Nanjing Agricultural University, 2006. (in Chinese with English abstract)

Performance test of ringed ducts system for ventilating and cooling in large diameter squat silos and air flue setting opitimization

Chen Yan, Wang Zijia, Fu Changqing, Cui Weihua

(,,450001,)

Ventilating and cooling are popular measures to achieve high quality storage for cereals. In large diameter squat silos with high-moisture cereal, the heat gain conducted through the building envelope would accumulate in the cereal bulk if only conventional ventilation was applied. Normal ventilating modes, such as slots under the floor or ducts on the ground, could not provide an airflow organization meeting the temperature and moisture distribution demand in the large diameter squat silo, because the size and shape of the new-style was different from that of the exited. In this paper a ringed ducts experiment system was set up to study the ventilating and cooling effect for large diameter squat silos. Considering the different seasons for storage in practice, experiments were carried out in 2 different climate conditions: hot season mode and warm season mode, corresponding to spring/autumn and summer, respectively. The experiment included 3 parts: 1) bulk preheating- the cereal and the ambient temperatures were brought to a set initial value; 2) constant thermal environment - the radiator was turned on, so that the top of the silo was heated by uniform radiation, and the ambient temperature around the silo was constant in a preset range by feeding warm air; 3) cooling- the cold air was supplied into the silo at a temperature lower than that of the cereal until the average bulk temperature was stable. During the experiment process, the air velocity at the supply outlet in the vertical main pipe was 2.01-2.05 m/s, that was, an air supply volume of 6.58-6.67 m3/h. The ambient temperature and relative humidity was at the range of 25.59-28.48 ℃ and 46.3%-48.7% for warm season mode, and the range of 29.32-31.05 ℃ and 37.5%-39.2% for hot season mode. The initial temperature was approximately 27 ℃ in both modes. The effective temperature difference was 5 and 7 ℃ in warm season mode and hot season mode, respectively, considering 2 different dew-point temperatures. The results showed that external thermal environment had an influential effect on time spending for cereal cooling. The temperature drops in an hour were 0.43 and 0.16 ℃ for warm and hot season mode, respectively. At the ending of cooling, the average temperature of the bulk was 17.24 and 22.76 ℃ for the 2 modes, meeting the targets of quasi-low temperature and normal temperature storage (20 and 25 ℃, respectively). As to the temperature field after cooling, an expected uniformity was achieved in both warm season mode and hot season mode, along both the vertical and horizontal directions. The temperature difference between vertical cereal layers was 0.5 ℃ in warm season mode and 1.6 ℃ in hot season mode. With a supply temperature higher than dew point, the relative humidity in the cereal bulk fluctuated within a range of 5% during the cooling process. That was, no significant dehydration was found in the cereal bulk under both modes through the quick cooling processes from the experimental results. Furthermore, the configuration of ringed ducts was optimized by CFD method. The results were confirmed with experiment data, the maximum error between the experiment and the simulation was 1.89 ℃ and the average relative error was 6.43%. The simulation results indicated that a shorter time for cooling and better temperature distribution could be expected by moving the ringed ducts up to near the cereal bulk surface, which was consistent with the experiment results. With elevated ducts, a cold shielding effect was observed in a 5-cm range above the cereal surface and this prevented the heat flow from the top of the silo.

cooling; ventilating; temperature; large diameter squat silo; ringed duct; CFD

2019-06-19

2019-08-29

国家重点研发计划项目(2016YFD0401601)

陈 雁,博士,副教授,主要从事粮油仓储工程节能研究。E-mail:chenyan@haut.edu.cn.

10.11975/j.issn.1002-6819.2019.17.034

TS210.2;TB69

A

1002-6819(2019)-17-0285-08

陈 雁,王子嘉,付常青,崔伟华. 浅圆仓环壁通风降温系统的性能试验与风道设置优化[J]. 农业工程学报,2019,35(17):285-292. doi:10.11975/j.issn.1002-6819.2019.17.034 http://www.tcsae.org

Chen Yan, Wang Zijia, Fu Changqing, Cui Weihua. Performance test of ringed ducts system for ventilating and cooling in large diameter squat silos and air flue setting opitimization[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(17): 285-292. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.17.034 http://www.tcsae.org