功能红曲发酵液后处理工艺的研究

2019-11-11

广东天益生物科技有限公司 广东湛江 524300

红曲在中国有上千年的历史,其自古以来就具有食用和药用价值。可分为酒曲、色曲和功能性红曲。酒曲及色曲红曲红的开发利用在国内已达到较高的水平,功能性红曲是指红曲菌在发酵过程中可合成具有生物活性的代谢产物,如Monacolin K(下称MK)、麦角固醇、辅酶Q10等一类红曲[1]。而功能性红曲目前生产仅限于三角瓶的固态发酵,其发酵结束放瓶经粉碎干燥后的产品中标志性产物MK的开环比例普遍不高于30%,甚至平均维持在25%左右。

鉴于固态发酵功能性红曲的不足,目前众多学者热衷于研究液态发酵功能性红曲。本公司致力于功能性红曲发酵使用菌种的筛选,功能性红曲的摇床水平发酵,功能性红曲100L发酵罐液态深层发酵。其发酵液中标志性产物MK的开环比例平均达98%以上。在功能性红曲发酵液的后处理工艺中,涉及到浓缩和干燥等关键环节。功能红曲的标志性产物MK在高温条件下,产品中的结合水被蒸发,然而开环结构的MK失去水分子后便转化为闭环结构的MK[2],发酵液中开环结构的MK大大降低,使用价值便大大降低。所以十分有必要优化功能红曲发酵液的后处理工艺。

本文研究了以紫色红曲菌NO.02为出发菌株的功能红曲发酵液后处理工艺,确定了低温减压浓缩及低温减压干燥等工艺条件。

1 材料与方法

1.1 菌种

紫色红曲菌(Monascus purpureus)NO.02菌株,广东天益生物科技有限公司菌种室保藏。

1.2 试剂

MK标准品:酸型(开环结构)和内脂型(闭环结构)分别制备[2]。

1.3 培养基与培养方法

1.3.1 斜面培养基

可溶性淀粉30g/L,麦芽糖30g/L,蛋白胨20g/L,琼脂20g/L,pH值自然,约5.0~5.5。

1.3.2 摇床种子培养基

葡萄糖60g/L,蛋白胨25g/L,玉米浆10g/L,NaNO32g/L,MgSO4·7H2O 1g/L,k2HPO4·3H2O 1.5g/L,pH值自然。

1.3.3 发酵培养基

淀粉碳源80g/L,10%大豆水解液50g/L,玉米浆2g/L,NaNO32g/L,MgSO4·7H2O1g/L,k2HPO4·3H2O 1.5g/L,pH4.5。

1.3.4 培养方法

1.3.4.1 斜面菌种的培养

挑取1环菌种接种于斜面培养基中,在30℃培养箱中培养至菌丝长满斜面,约6d。

1.3.4.2 摇床种液的培养

用20mL无菌水洗涤试管斜面孢子,接种至装有液体培养基的三角瓶中,在32℃及120~200rpm的旋转摇床上培养40~48hr。

1.3.4.3 100L发酵罐液态深层培养

摇床种子培养结束后,将摇床种液并瓶至抽滤瓶中,并将抽滤瓶密封,过种至100L发酵罐进行功能红曲液体深层培养。罐压为0.03~0.05MPa;时间和温度为0~24h、30~32℃,25~72h、27~30℃,73h~结束、24~27℃;搅拌转速为80~120rpm;通风量为2.5~5m3/h;培养时间为18~20d。

1.4 分析方法

1.4.1 水分测定

采用红外线快速测定仪测定。

1.4.2 MK测定[3]

样品的预处理:准确称取400.0~600.0mg试样(浓缩液或粉状菌丝体)于50mL容量瓶中。加入30mL75%乙醇(体积分数),摇匀,室温下超声50min。加75%乙醇至接近刻度,再超声10min,之后冷却至室温,用75%乙醇定容至50mL。以3 500r/min的旋转速度离心10min。取上清液经0.45μm微孔滤膜过滤,滤液待用。

HPLC检测条件如下。

仪器:岛津LC-20A。

色谱柱:C18柱,250mm×4.6mm。

流动相:甲醇∶水∶磷酸=385∶115∶0.14(体积分数)。

流速:1.0mL/min。

柱温:20~25℃。

进样量:20μL。

检测器:紫外检测器。

检测波长:238nm。

1.4.3 锤度测定

采用锤度计测定。

1.4.4 pH值

采用精密pH计测定。

1.5 发酵液后处理工艺

发酵液过滤

1.5.1 固液分离

裁剪与布氏漏斗直径相等的工业滤布,真空抽滤。

1.5.2 旋转蒸发

利用内外气压差将滤液抽送至旋转蒸发瓶,控制温度45~80℃。

1.5.3 汽液分离

利用循环水泵将蒸汽抽至蛇形冷凝管冷却后流到接收瓶,控制真空度为-0.065~-0.095MPa。

1.5.4 菌丝体粗粉碎

固液分离后的菌丝体成饼状,利用粗粉碎机进行粉碎,利于低温减压干燥,选取5~15目的筛网。

1.5.5 低温减压干燥

利用真空干燥箱对粗粉碎的菌丝体干燥,控制温度45~90℃,真空度-0.075~-0.095MPa,控制水分小于8.0%[4]。

2 结果与讨论

2.1 固液分离

功能红曲发酵液粘度、颗粒度、密度、代谢产物和过滤工艺条件等影响固液分离的效果[5]。而滤布的选择在进行固液分离的过程中起着关键性作用。滤布性能的好坏,选型的正确与否直接影响着过滤效果。本实验选取涤纶长纤滤布、涤纶短纤滤布及锦纶301滤布对功能红曲发酵液的固液分离效果进行考察。所用发酵液体积3.0L,所选用的滤布均为300目,厚度1.13mm,大小裁剪成与布氏漏斗直径(30cm)相等,进行真空抽滤,结束时机是滤饼的水分为50%左右。

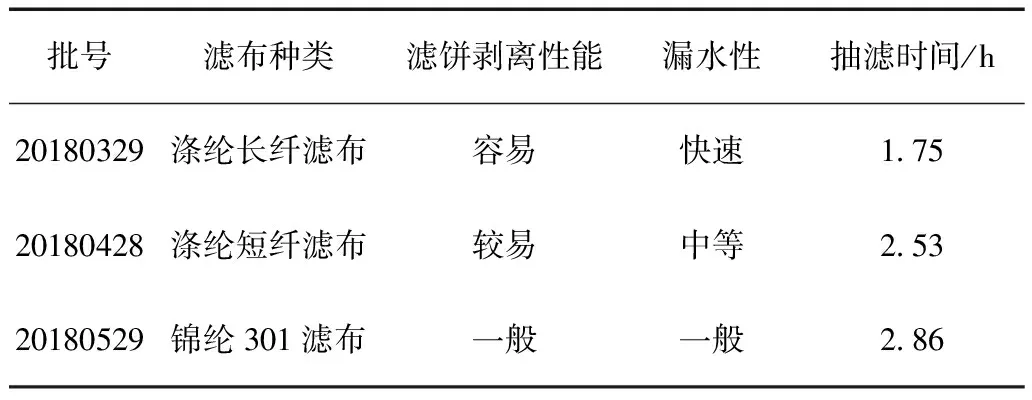

表1 不同滤布对发酵液过滤效果的影响

由表1结果可知,所选取的涤纶长纤滤布的固液分离效果最好,发酵液的漏水性快速,压榨到滤饼的水分为50%左右所需的时间最短,而且滤饼容易卸落,剥离性能好。

2.2 旋转蒸发及气液分离

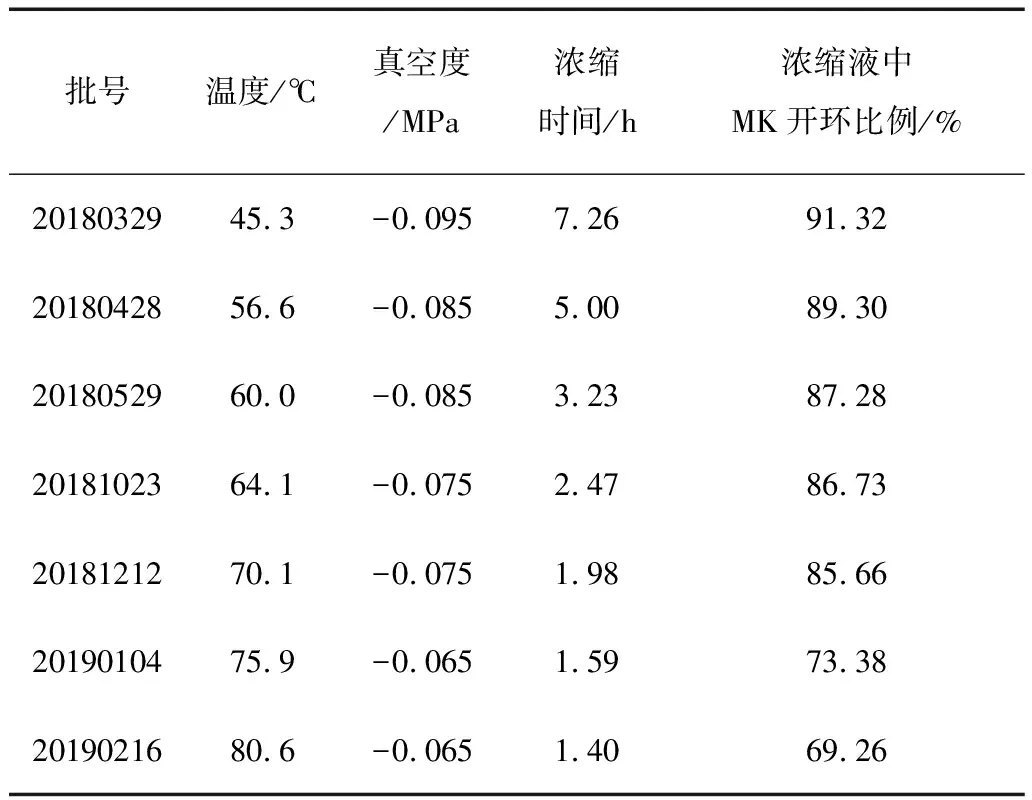

功能红曲滤液中标志性物质开环MK比例高达98%,但易受高温影响,转化为闭环的MK。而开环的MK是我们所需,须从不同的温度及不同的真空度探究最佳的浓缩效果,最大限度地维持滤液中有效价值。所用滤液的初始锤度为3.5BX,体积为5.0L,浓缩结束的时机为浓缩液锤度为38.0BX左右。

表2 不同温度和真空度对浓缩液MK开环比例的影响

由表2结果可知,随着温度的升高,浓缩时间越短。当控制温度90℃,真空度为-0.065MPa时,浓缩液沸腾过于剧烈,以至于跑料到冷凝水瓶。本实验不采用此温度下得出的数据。当温度为80.6℃时,浓缩时间1.40h,开环MK的比例大大降低。料液MK中的结合水被蒸发去除,转化为闭环的MK。当温度为45.3℃,真空度为-0.095MPa时,汽液分离室中的浓缩液没有沸腾,汽液分离速度一般,此时得到的浓缩液开环MK比例最高。证明浓缩液中MK的结合水蒸发量少,转化为闭环MK的比例低。当温度为70.1℃,真空度为-0.075MPa时,浓缩液沸腾,浓缩速率较快,同时得到产品开环比例较高。在浓缩速率较快前提下,得到的产品开环MK比例较高,符合产业化的要求。当温度为75.9℃时,真空度为-0.065MPa,浓缩液沸腾剧烈,虽然浓缩的速率很快,但得到产品开环MK比例低。所以选择最佳的浓缩温度为70.1℃,真空度为-0.075MPa。

2.3 菌丝体粗粉碎

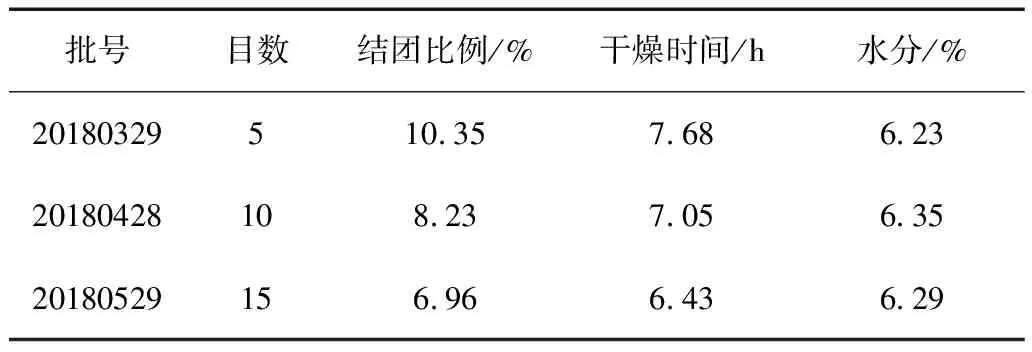

菌丝体滤饼干燥前须进行粗粉碎,滤饼的细度越细干燥速度越快。粒度越细,越能增大粒状滤饼与热空气的接触面积,加快干燥速率。所用滤饼重量5.0kg,含水量50%,经不同筛网的粗粉碎后,在相同温度,相同真空度条件下,干燥至含水量6.30%左右,考察菌丝体的干燥效果。

由表3结果可知,粉碎的菌体滤饼经干燥后会形成结团的现象,结团比例越大对后续的细粉碎工序的不良影响越大。

表3 不同目数筛网对干燥效果的影响

可能是菌丝体干燥前的颗粒较大,在真空干燥箱中,菌丝体的内外受热不均匀形成。当菌丝体滤饼的粒度越细,结团的比例越低,并且结团的体积越小。同时,当使用15目的筛网时,干燥的时间最少,结团比例最低,结团的体积最小。由于固液分离后的滤饼水分50%左右,选取20目以上的筛网进行试验时,大部分粗粉碎后菌丝体不能通过筛网,可能是由于其含水量高,粉碎的粒度达不到筛网的要求。所以选取15目筛网对菌丝体进行粗粉碎。

2.4 低温减压干燥

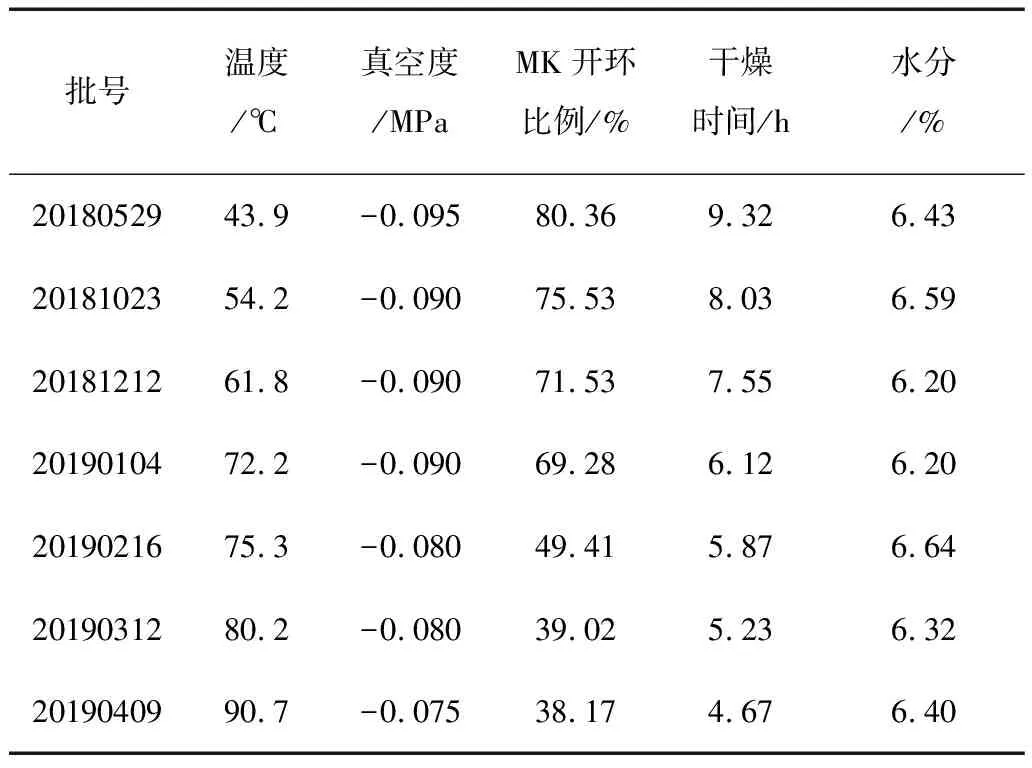

固液分离后的菌丝体滤饼,经粗粉碎后,开环MK比例为98%左右,水分50%左右,需要对其进行干燥,低温常压干燥,耗时长,高温常压干燥,开环MK转化为闭环MK比例大。利用真空干燥箱对其进行干燥。本实验考察不同温度及不同真空度对菌丝体滤饼干燥效果。每批次所用的粗粉碎滤饼重量为5.0kg,干燥结束的时机为菌丝体水分小于8.0%。

表4 不同温度和真空度对菌丝体干燥效果的影响

由表4结果可知,各批次菌丝体干燥结束后含水量在6.40%左右,相对平均偏差小,实验可比性高。表4中可以看出,温度越高,干燥时间越短,同时所得产品MK开环比例越低。再次证明产品中开环MK在高温下脱去结合水,转化为闭环MK。当温度为72.2℃,真空度为-0.090MPa时,此时干燥时间较快,所得产品中开环MK的比例较高。在干燥速率较高及产品开环MK比例较高的情况下,此控制工艺较佳。当温度为43.9℃时,所得MK开环比例最高,但耗时最长,不适宜工业化大生产。当温度为90.7℃时,干燥速率最快,但产品中MK开环比例大大降低,同时,发现在此温度下,产品有刺激的焦味。可能菌丝体翻动的频率低,接近不锈钢托盘的菌丝体,在90℃高温下被焦化。

3 结语

功能红曲发酵液采用300目及厚度1.13mm涤纶长纤滤布真空抽滤后,3.0L发酵液1.75h抽滤完毕,滤饼水分50%,过滤速率快,滤饼容易卸落。5.0L滤液经旋转蒸发器及汽液分离器,控制温度70.1℃,真空度-0.075MPa进行减压低温浓缩,浓缩时间1.98h,所得浓缩液无焦味,功能红曲应有的气味,色泽深枣红,开环比例85.66%,浓缩锤度为38.0BX。5.0kg滤饼经15目筛网的粗粉碎机预粉碎,经真空干燥箱,温度72.2℃,真空度-0.090MPa,进行低温减压干燥,干燥时间6.12h,所得产品无焦味,功能红曲应有的气味,色泽枣红,开环比例69.28%,水分6.20%。该发酵液后处理工艺设计合理,符合食品药品卫生要求,为工业化生产奠定基础。