原位拉伸扫描电镜法研究GAP推进剂的损伤行为

2019-11-11杨秋秋蔡如琳徐胜良黄志萍周明川

杨秋秋,蔡如琳,徐胜良,张 箭,黄志萍, 周明川

(湖北航天化学技术研究所,湖北 襄阳 441003)

引 言

固体推进剂的力学性能是保证其他性能得以实现的基础,基于原位拉伸扫描电镜技术对推进剂拉伸过程的破坏机理进行分析,从细观的角度揭示推进剂损伤和失效机理,能为推进剂的力学性能预示提供理论依据和分析方法。Ramshorst[1]和Giuseppe[2]的研究表明,HTPB推进剂中黏合剂和固体颗粒AP的脱湿是拉伸过程发生破坏的主要原因;Zhang Jiangtao等[3]研究表明,高含量固体颗粒填充的高分子复合材料微观结构破坏从黏合剂或黏合剂/颗粒界面间的初始微孔隙开始,随应变增加,微观形变破坏而出现脱湿和黏合剂撕裂,而后微裂纹合并导致样品断裂;蔡如琳等[4]研究表明,不同温度、不同拉伸速率条件下推进剂发生破坏的主要因素不同;陈煜等[5]在定性观察NEPE推进剂损伤过程的基础上,采用分形维数定量表征了损伤演化情况,结果表明,分形维数可以作为研究NEPE推进剂细观损伤演化的定量指标。GAP推进剂是一种新型高能固体推进剂,其力学性能一直是研究的重点和难点。周水平等[6]研究表明,GAP推进剂的细观破坏由黏合剂基体拉丝、断裂以及黏合剂与固体填料之间的“脱湿”两种因素共同作用的。

本研究通过原位拉伸扫描电镜技术对GAP推进剂进行拉伸过程中细观损伤的观察,再采用Matlab软件对拉伸过程的图片进行数字化处理后计算分形维数,实现GAP推进剂损伤过程的定量研究。在此基础上,分析了不同拉伸速率过程中推进剂细观损伤的异同,以期为推进剂的力学性能研究提供一定的理论依据。

1 实 验

1.1 试剂及仪器

GAP推进剂主要由硝酸酯增塑的GAP黏合剂基体、氧化剂AP(Ⅲ类、Ⅳ类)、CL-20(d50≈20μm)、Al(d50≈13μm)、键合剂及其他功能组分组成。

装载有原位拉伸装置Microtest-2000的Quanta 650扫描电镜,电压15kV,拉伸台最大位移为10mm。

1.2 原位拉伸扫描电镜实验

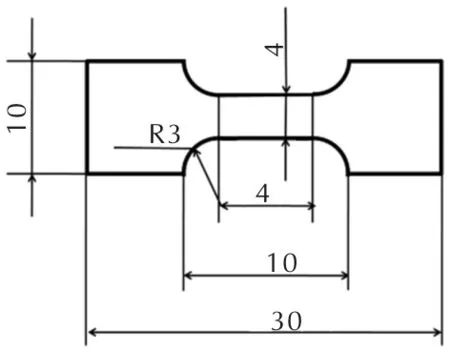

实验试样如图1所示(单位为mm),试样厚度为2mm。

图1 推进剂试样拉伸实验示意图Fig.1 Schematics of propellant sample for tensile test

将拉伸推进剂试样固定在拉伸台上,拉伸速率分别为0.05、0.1、0.2和0.4mm/min。每间隔5%的拉伸应变记录一次推进剂表观形貌。

2 结果与讨论

2.1 GAP推进剂拉伸过程定性分析

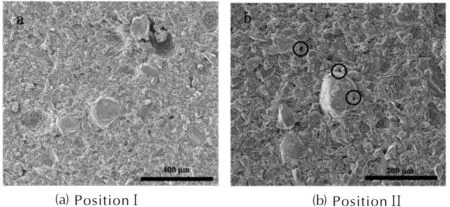

2.1.1 初始表观形貌

GAP推进剂拉伸前的表观形貌如图2所示。GAP推进剂中主要存在两种初始损伤形式,图2(a)中推进剂表面存在较多直径约100μm的凹坑,是制样过程中在切削力作用下大颗粒AP脱落形成的;由图2(b)可知,在固体颗粒与黏合剂界面间存在较多细微初始孔穴。

图2 GAP推进剂初始表观形貌图Fig.2 Initial apparent photographs of GAP propellant

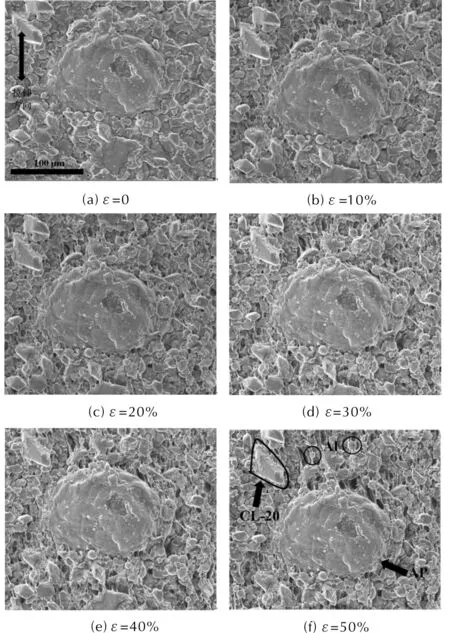

2.1.2 拉伸过程分析

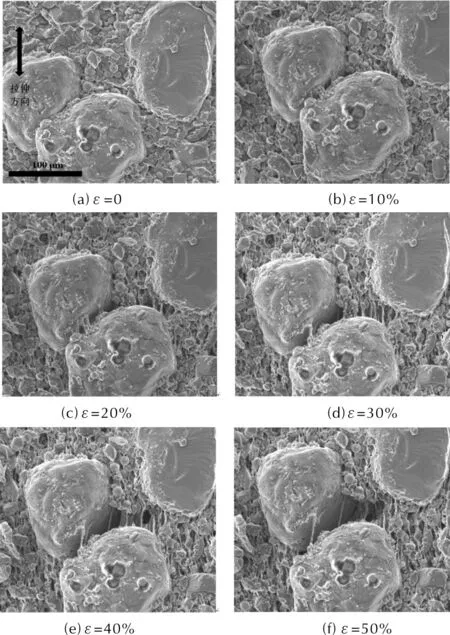

GAP推进剂中含有较多的固体颗粒,在拉伸速率为0.1mm/min的条件下,对颗粒分散分布和颗粒集中分布区域分别进行了跟踪研究,图3和图4为不同应变时推进剂的表观形貌。由图3可知,施加载荷,黏合剂变形,在固体颗粒之间形成胶丝,初始微孔穴扩展。随着载荷的不断作用,胶丝被拉长,在平行于拉伸方向上,Al粒子两侧出现大幅度变形的胶丝,拉伸全过程Al粒子与黏合剂粘接牢固,无脱粘现象;如图3(f)所示,CL-20颗粒(梭形)也未见明显脱粘;随着拉伸进行,AP颗粒(粒径较大,球形)边缘及两极位置出现大量胶丝,形成沿AP两极边缘、垂直于拉伸方向的孔洞。此过程固体颗粒AP与黏合剂脱粘为破坏的主要形式。

图3 AP颗粒分散分布区域拉伸断裂过程的原位扫描电镜图片Fig.3 In-situ SEM images of AP particles dispersed area in the tensile fracture process

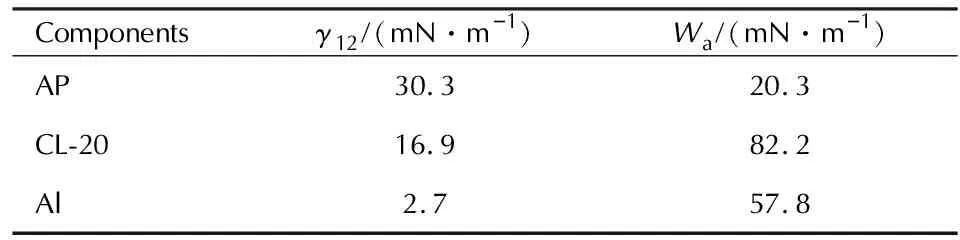

由文献[7-8]中GAP、AP、CL-20和Al的表面张力、极性和非极性分量计算得到3种固体颗粒与GAP的界面张力(γ12)及黏附功(Wa)见表1。

表1 GAP与CL-20、AP、Al的界面张力和黏附功

由表1可知,GAP与固体组分的界面张力大小顺序为:AP>CL-20>Al,界面张力越小,黏合剂与固体颗粒的浸润性越好,GAP与Al的浸润性最好,CL-20次之,与AP的浸润性最差。GAP与固体组分的黏附功大小顺序为:CL-20>Al>AP,黏附功越大,黏合剂与固体颗粒的黏附作用越强;GAP与CL-20之间的黏附作用最强,Al次之,与AP之间的黏附作用最差。因此,黏合剂与AP更易脱粘,而CL-20和Al之间粘接较好。另一方面,固体颗粒的脱湿与固体颗粒尺寸有很大的关系[6],GAP推进剂中,AP颗粒粒径相对较大,脱湿现象最为明显。

图4 AP颗粒集中分布区域拉伸断裂过程的原位扫描电镜图片Fig.4 In-situ SEM images of AP particles aggregated area in the tensile fracture process

由图4可知,紧邻的AP颗粒之间仅有少量黏合剂粘接,载荷不断作用于推进剂时,应力集中于AP颗粒之间的黏合剂基体上,少量被拉长的胶丝发生断裂,如图4(e)所示;由于应力桥接,裂纹沿相邻的AP颗粒边缘扩展,裂纹扩展速率远大于分散分布的AP颗粒与黏合剂的界面脱粘程度。显然,相比于分散分布的AP颗粒区域而言,颗粒集中分布区域更易发生破坏。实验中观察到推进剂断裂发生的起始点在大粒径的AP颗粒集中分布区域。

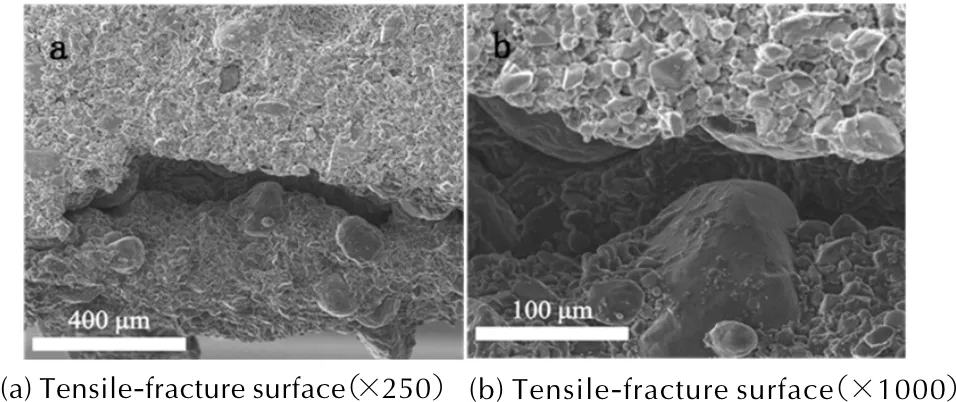

拉伸断裂处的形貌如图5所示。

由图5(a)可知,拉伸断裂处,AP颗粒较多,图5(b)中,断裂处AP颗粒表面基本无黏合剂覆盖,证实了拉伸过程中GAP推进剂破坏首先发生在AP颗粒集中分布区域,紧邻的AP颗粒间少量的黏合剂基体断裂及脱粘,然后是分散分布区域的AP颗粒与黏合剂基体脱粘。

图5 GAP推进剂拉伸断裂处扫描电镜图片Fig.5 SEM images of the tensile fracture surface of GAP propellant

2.2 GAP推进剂拉伸断裂过程定量分析

2.2.1 数字图像处理

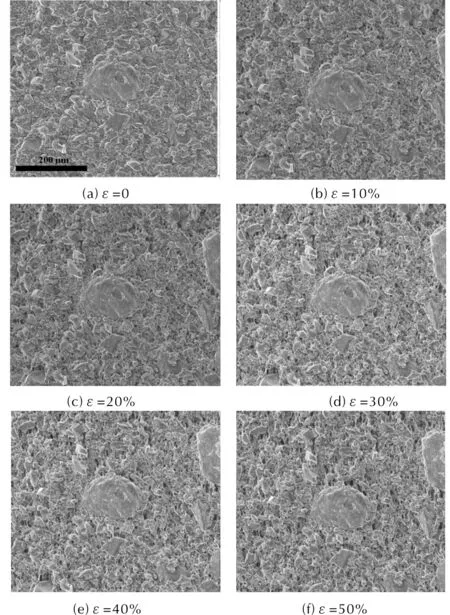

材料在加载破坏过程中微裂纹的分布杂乱无章,裂纹的发展亦不均匀,分形几何能定量化描述自然界不规则、杂乱无章的复杂现象[3]。裂纹越多,对应的图像表面越粗糙,分形维数越大。首先,对拉伸速率为0.1mm/min的拉伸过程的SEM图片进行了计算。计算时选定的扫描电镜图片要求既包含足够多的信息,即推进剂中不同粒径的固体颗粒,又要求图像中微裂纹边界清晰,故选择放大倍数为500倍的图像进行分形维数计算,图6即为选定的拉伸过程的SEM图片。

图6 拉伸速率为0.1mm/min的GAP推进剂拉伸过程扫描电镜图片Fig.6 SEM images of GAP propellant in the tensile fracture process with a tensile rate of 0.1mm/min

进行分形维数计算前需要将扫描电镜灰度图像处理成黑白二值图。采用Matlab软件对SEM灰度图进行数字化处理。首先,采用中值滤波对获得的256阶SEM图像进行降噪处理;再利用阈值化方法对图像进行分割,设定适当的灰度阈值,超过阈值部分的灰度以最小灰度(即黑色)代替,低于阈值部分的灰度以最大灰度(白色)代替,将灰度图转化为黑白二值图。对于不同位移处的SEM图,图像灰度和亮度稍有差异,每一张图像选定阈值时以图像中最明显的孔穴或裂纹为参照对象,不断改变阈值直到孔穴或裂纹边界清晰为止。

拉伸速率为0.1mm/min的拉伸过程中推进剂SEM图像处理结果如图7所示。由图7可知,随着拉伸进行,图像的裂纹(黑色部分)逐渐增多。

图7 不同拉伸断裂过程的原位扫描电镜黑白二值图Fig.7 The black-white bitmaps of the in-situ SEM photographs in the tensile fracture process

2.2.2 分形维数计算

采用差分盒维数算法[9]计算分形维数,以边长为L的正方形网格(即测量尺度)去覆盖整个裂缝分布区域,统计出含有裂缝的网格数目N(L),通过不断改变网格尺寸L改变网格密度,并计数覆盖有裂缝的格子数目N(L),绘制lgN(L)-lg(1/L)关系曲线。若曲线满足线性关系,则证明裂缝生长具有自相似性,可以利用分形几何理论进行研究。分形维数D由式(1)估计:

D=lgN(L)/lg(1/L)

(1)

利用Matlab软件编程计算了拉伸速率(β)为0.05、0.1、0.2和0.4mm/min的4个拉伸过程的lgN(L)-lg(1/L)关系曲线,如图8所示。由图8可知,在0~ε=55%的拉伸过程中lg(1/L)与lgN(L)的线性相关系数均在0.97以上,具有良好的线性相关性,表明裂纹生长过程具有自相似的分形特性,可以使用分形理论进行研究。

图8 不同拉伸速率下的lgN(L)—lg(1/L)关系曲线Fig.8 Curves of lgN(L)—lg(1/L) relationship with different tensile rates

图8中各直线的斜率即为图像的分形维数。不同拉伸位移时图形的分形维数如图9所示。

由图9可知,未拉伸时,图像分形维数不为1,表明推进剂中存在初始缺陷[10],这与实际观察结果一致。拉伸过程中,随位移增加,推进剂细观结构不断演化,图像的分形维数增大,但拉伸速率不同、图像分形维数变化趋势有差异。

图9 分形维数随拉伸应变的变化曲线Fig.9 Curves of the fractal dimension changing with tensile strain

拉伸速率为0.05mm/min时,从初始位置到应变率为10%的拉伸过程中,图像分形维数迅速增加,这是因为推进剂由松弛状态到施加较小载荷时,其中初始缺陷的弹性扩张使得微裂纹迅速增加;此时一旦停止施加载荷可迅速还原。应变率10%后,固体颗粒和黏合剂基体界面脱粘、初始孔穴的非弹性形变以及黏合剂基体的断裂现象出现,在拉伸过程中观察到泊松效应[1],即在载荷作用方向上推进剂伸长,微裂纹扩展、生成;在垂直于载荷作用方向上推进剂的宽度逐渐减小,固体颗粒与黏合剂基体之间相互挤压、移动使部分微小裂纹闭合,微小裂纹闭合与裂纹的扩展和产生相互竞争,裂纹的产生起主导作用,分形维数逐渐增大。拉伸到一定程度,应力集中于颗粒堆积区域的黏合剂基体,细微裂纹合并形成宏观裂纹,推进剂发生断裂。与0.05mm/min拉伸过程相比,其他拉伸速率条件下也呈现类似的趋势,拉伸前期推进剂图像分形维数增加相对较为迅速,其后分形维数逐渐增大直至推进剂断裂。

如图9所示,拉伸速率越慢,拉伸前期分形维数增加越快,且整个拉伸过程中分形维数越大,即裂纹数越多,损伤程度越大,其中,拉伸速率为0.05mm/min的拉伸过程最为显著。

3 结 论

(1)GAP推进剂在拉伸过程中的破坏首先发生在AP颗粒堆积区域,紧邻的AP颗粒间少量的黏合剂基体断裂或脱粘,然后再到分散分布区域的AP颗粒与黏合剂基体的脱粘。

(2)GAP推进剂拉伸前期初始裂纹的弹性扩张使得裂纹数增加较为迅速;其后,微小裂纹闭合与裂纹的扩展、产生相互竞争,裂纹的产生起主导作用,表现为分形维数逐渐增大。

(3)拉伸速率越慢,拉伸前期裂纹增加越快,且整个拉伸过程损伤程度越大。其中,拉伸速率为0.05mm/min的拉伸过程最为显著。