原子层沉积技术在含能材料表面修饰中的应用研究进展

2019-11-11秦利军李建国惠龙飞郝海霞

秦利军,龚 婷,闫 宁,李建国,惠龙飞,郝海霞,冯 昊

(1.西安近代化学研究所,陕西 西安 710065;2. 西安近代化学研究所燃烧与爆炸技术重点实验室,陕西 西安 710065)

引 言

原子层沉积(Atomic layer deposition,ALD)技术是一种前沿的纳米结构制造与表面工程技术。该技术依据自下而上的纳米结构组装思想,通过周期性控制气态反应物前驱体与基底材料表面饱和的化学反应实现原子级精度的可控薄膜生长。采用ALD技术合成的薄膜严格遵循预先设计的组成和结构,具有高度可控性和重现性,是一种“真正意义上的纳米技术”[1-2]。目前已被开发的ALD过程可用于合成多种金属氧化物、氮化物、硫化物,部分金属和非金属单质,以及部分无机-有机混合高分子及有机高分子薄膜材料(其中用于合成无机-有机和有机高分子薄膜材料的ALD过程又被称作分子层沉积,Molecular layer deposition,MLD)[3]。ALD技术在发达国家已被广泛应用于微电子、平板显示、太阳能光伏等产业,并且迅速延伸到新能源、新材料、生物医学等领域[4-7]。在军事领域,多家研究机构已经开发出各种基于ALD技术的军用材料或产品,例如电子线路表面抗腐蚀薄膜、超强复合纤维、空间器件表面防辐射薄膜、高性能电极材料等[8-10]。

ALD 技术所特有的薄膜厚度精确可控、工作温度较低和大面积三维均匀性等优势决定了该技术在含能材料精确合成及表面修饰中的巨大应用潜力[11]。本文综述了近几年来ALD技术在亚稳态分子间复合物合成、含能材料降感以及表面性质调控等方面的最新研究进展,并对ALD技术在含能材料领域的重点应用和发展方向进行了展望。

1 原子层沉积技术

1.1 原子层沉积技术原理

原子层沉积技术是通过高精度的在线控制交替将气相前驱体脉冲通入反应室,在沉积基底上化学吸附并反应成膜的一种技术。原子层沉积的表面反应具有自限制性,即在每个脉冲期间,气相前驱体只能在基底表面的特定位置发生化学吸附,反应饱和后,在基底表面上得到一单层膜。对于大多数ALD过程,参与表面反应的前驱体通常包括一种含有金属元素的化合物以及另一种能够与其发生化学反应并生成相应氧化物、氮化物、硫化物或金属单质的物质[12]。ALD反应的种类通常属于相对简单的配体交换、热裂解、氧化还原或有机偶联反应。薄膜生长按照周期循环的方式进行,每一个ALD周期通常包括如图1所示的两个或两个以上的步骤。

图1 ALD过程机理示意图Fig.1 Schematic diagram of an ALD process

在第一个反应步骤中,一种前驱体化合物A(通常含有构成薄膜的元素)在基底材料表面发生饱和的化学反应(化学吸附),反应完成后表面官能团随之改变,过量的前驱体A被移除;在下一步骤中,另一种前驱体化合物B将与化学吸附了A的表面发生新的化学反应,当反应达到饱和后过量的前驱体B被移除。当上述A-B反应步骤依次完成后,单分子(原子)层的薄膜即被沉积到基底材料表面,而表面官能团则被恢复到反应前的状态,可供维持下一个周期的ALD过程。通过重复以上步骤,可将由A、B两种前驱体相互反应生成的薄膜逐层沉积在基底材料表面,并可以通过控制ALD反应进行的周期数实现对薄膜厚度原子级精度的控制。这种薄膜生长机理使得反应物前驱体可以扩散到基底材料的孔道内部充分进行反应而不必担心过量反应的问题,因此该技术可以对具有高比表面积和超高纵宽比(大于1000∶1)的纳米结构进行修饰加工。

1.2 原子层沉积技术实施方法

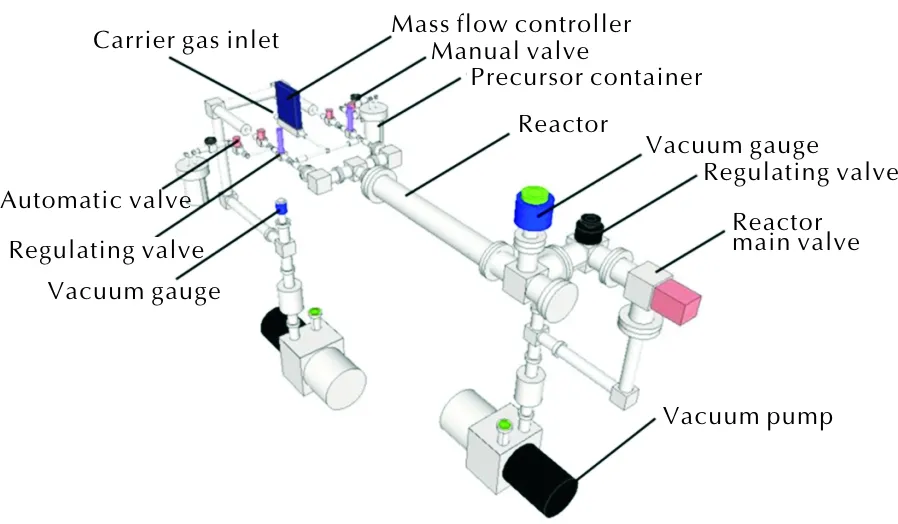

图2展示了ALD系统的简化示意图[13]。ALD系统主要由反应腔、反应物(前驱体)储罐、气体输运管路、压力控制系统、温度控制系统、气流控制系统、阀门及计算机自动程序控制等单元组成。在典型的ALD实验过程中,样品被放置于反应腔体内,由质量流量计精确控制的高纯氮气(或其他惰性气体)被用作载气持续流过反应室,调节温度控制仪使得反应室温度达到ALD反应所需温度。机械真空泵被用于拉动气体流动,加速反应环境的置换。在薄膜合成过程中,气态反应物(前驱体)在载气的推动下以脉冲的形式被注入反应室与基底材料表面发生化学反应,未反应的过量前驱体被真空泵抽离反应室,通过尾气吸收装置后排放到通风系统中。每个反应物脉冲通过开启和关闭系统中的气动阀门来实现。这些气动阀门的开闭时间顺序通过预先设定的计算机程序控制。

图2 ALD系统简化示意图Fig.2 Schematic diagram of an ALD system

1.3 原子层沉积技术在含能材料领域应用的优缺点

相比于传统的气相沉积技术(主要包括化学气相沉积Chemical Vapor Deposition, CVD[14]和物理气相沉积Physical Vapor Deposition, PVD)[15-16],ALD技术所特有的以下几项优势决定了该技术在含能材料表面修饰中的巨大应用潜力。

(1)大面积三维均匀性。由于大多数含能材料在应用中以颗粒或粉末形态存在,而传统的气相沉积方法无法深入到堆积的粉末床层内部与粉体的所有外表面进行有效作用。目前,ALD是能够通过气相反应对具有高比表面积和高纵宽比的固体结构进行有效表面修饰的最佳技术。

(2)精确的薄膜厚度控制。能量密度是决定含能材料性能的重要指标,尽量少引入惰性杂质是对含能材料进行表面处理所应遵循的原则。ALD技术具有极为精确的薄膜厚度控制功能,通过对表面修饰层原子级精度的厚度控制最有可能实现在改善含能材料相关性质的同时最大限度地维持含能材料能量密度的目标。

(3)较低的工作温度。多数含能材料在高温下会发生化学反应,因此对含能材料的表面处理必须在较低的温度下进行。对于ALD反应,出于避免反应前驱体分解的需要,反应温度明显低于相应的CVD过程。某些ALD过程(如采用金属-烃基化合物作为前驱体的ALD过程、一些催化ALD过程以及一些高分子薄膜的ALD过程)甚至可以在接近室温的条件下实现[17]。

虽然ALD技术在含能材料领域具有广阔的应用前景,但是在具体实施过程中还存在一些困难和瓶颈,主要表现在以下几个方面:(1)ALD薄膜生长速度较慢,不适用于制备微米级及以上厚度的薄膜材料。对于粉体材料而言,即使沉积数百纳米厚的薄膜,其时间成本和经济成本都非常高;(2)对于粉体材料的批量化处理能力不足也是制约ALD技术在含能材料领域广泛应用的重要瓶颈。目前世界上最先进的针对粉体材料的批量化ALD处理能力已经达到公斤量级以上,但是由于含能材料自身的危险性,对ALD技术的规模化实施要求更高;(3)ALD材料种类具有局限性,尽管已经有多种材料的ALD过程被开发出来,但是更多的材料种类还有待开发。对于含能材料领域,许多重要材料的ALD过程还难以实施。

2 原子层沉积技术在含能材料表面修饰中的应用

虽然ALD技术在含能材料表面修饰中具有其他气相沉积技术无可比拟的优势,但是采用ALD技术合成含能材料以及对其表面性质进行精确调控是一个几乎全新的研究方向,目前国际和国内仅有几家科研机构开展了探索性的研究工作。

2.1 亚稳态分子间复合物(MIC)的合成

亚稳态分子间复合物具有能量密度高、释放速率快、燃烧效率高等特点,在起爆药、点火药及高性能固体推进剂等领域具有广阔的应用前景。传统的MIC制备方法由于在纳米复合物体系中难以实现氧化剂和还原剂的充分混合,氧化剂与还原剂之间的空间距离和不均匀分布导致反应速度的延迟以及反应的不完全性。因此尽量增加氧化剂与还原剂(纳米金属粉)之间的接触,实现反应物在纳米尺度上的均匀复合(混合)是提高MIC反应速率和反应完全性的有效途径。通过先进的纳米技术手段构建尺寸和结构高度可控的纳米复合物是实现纳米金属粉与氧化剂的充分接触、缩短氧化还原反应传质距离、提高反应速率的一种理想方法。借助ALD技术逐层沉积的特性,充分利用纳米金属粉的高活性表面,将氧化剂直接均匀沉积在纳米金属粉表面形成厚度可控的核壳结构的MIC,可以实现纳米金属粉与氧化剂的充分接触,最大程度降低质量传递对铝热反应速度造成的不利影响。

美国Colorado大学的Ferguson J D等[9]首次采用ALD技术合成MIC材料。该合成方案采用纳米铝粉为基底,SnO2为沉积物种,反应在流化床式ALD反应器中进行。虽然由于注入前驱体浓度不足,使得纳米铝粉表面未发生饱和的ALD反应,最终导致制备的Al@SnO2MIC没有达到铝热反应的最佳化学计量比,但是该MIC材料仍然具有出色的反应速度和反应性能。法国Toulouse大学LAAS-CNRS实验室的Marin L等[18]借助ALD技术在高反应活性的纳米氧化铜(厚度200nm)和纳米铝(厚度100nm)之间沉积8nm厚的高质量ZnO纳米界面层,制备出满足氧化还原反应化学计量比的CuO/ZnO/Al层状复合纳米含能材料。相比于未沉积ZnO纳米界面层的CuO /Al MIC材料,CuO/ZnO/Al MIC材料的反应热焓由理论值的78%增加到98%,反应效率显著提高。

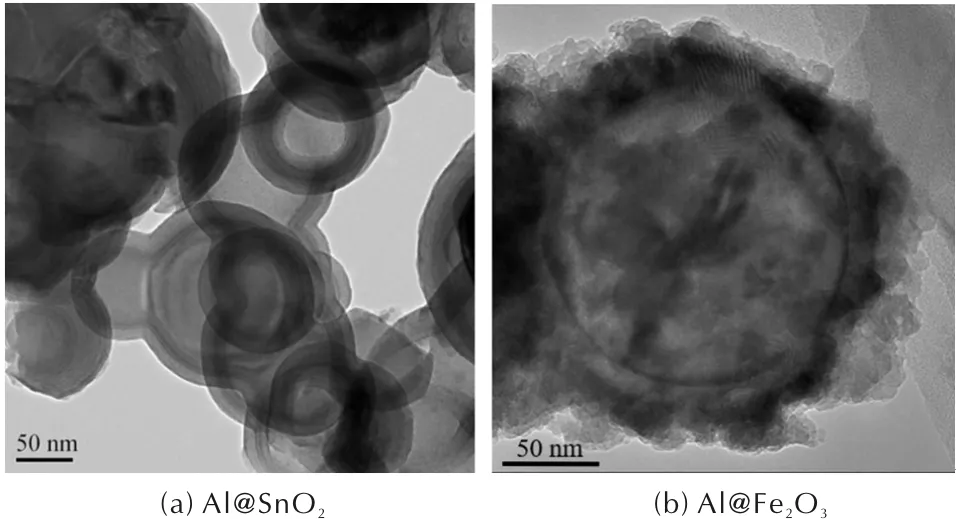

西安近代化学研究所的Qin L J等[19-20]采用自主研发的ALD系统,通过研究ALD前驱体在纳米铝粉表面的饱和化学吸附行为,将金属氧化物直接沉积在纳米铝粉表面,成功合成出具有铝热反应最佳化学计量比的核-壳结构Al@SnO2和Al@Fe2O3MIC材料(见图3),极大地促进了纳米铝粉与氧化剂的充分接触。激光点火测试结果表明,相比于传统的物理共混法制备的MIC,核-壳纳米结构MIC的反应速度提高了数倍,反应完全性接近100%。

图3 ALD技术合成的核-壳结构MIC的TEM图 Fig.3 TEM images of core-shell MIC synthesized by ALD

Yan N等[21]采用溶液自组装法将纳米铝粉均匀分散在氧化石墨烯(rGO)表面,然后采用ALD技术在氧化石墨烯负载纳米铝粉复合物表面沉积Fe2O3纳米薄膜。Fe2O3薄膜均匀覆盖在纳米铝粉和氧化石墨烯表面并通过化学键紧密连接,极大地促进了纳米铝粉与氧化剂的充分接触。采用ALD技术制备的rGO/Al@Fe2O3纳米含能材料中氧化剂与纳米金属粉的空间排布获得了改善,减少了团聚效应,燃烧反应更完全,能量释放效率显著提高。采用ALD技术将Fe2O3薄膜直接沉积到经过还原的氧化石墨烯表面可制备石墨烯负载纳米金属氧化物燃烧催化剂rGO @Fe2O3[22]。在AP的热分解实验中,相比于直接添加纳米Fe2O3颗粒和rGO,添加rGO@Fe2O3复合物可显著降低AP的热分解温度。rGO@Fe2O3优异的燃烧催化性能主要是由于采用ALD技术制备的Fe2O3纳米薄膜均匀分布在rGO表面,提供了更多表面催化反应活性位点,加速了AP的热分解。

2.2 在降低金属粉和炸药感度方面的应用

某些含能材料感度较高,在加工、运输和使用过程中容易受到摩擦、撞击及静电火花的作用而发生燃烧和爆炸等事故。对含能材料进行包覆改性是降低其感度的有效方法。传统的包覆方法(如液相法和固相法)缺乏对过程的精确控制,完整性、均匀性差,包覆层厚度难以精确调节,后处理麻烦,易造成材料能量密度的损失。目前,广泛使用的含能材料粒径大多处于微米量级,如果在其表面包覆高质量纳米薄膜,则惰性包覆膜所占据的质量比很小,不会过多影响含能材料的能量密度。因此,借助ALD表面工程技术手段对含能材料颗粒表面进行完整、均匀、致密的包覆,并对包覆层组成、结构实施精确调控,有可能在不过多影响含能材料能量密度的前提下起到降低含能材料感度的作用。

秦利军等[23]采用ALD技术在微米级奥克托金(HMX)颗粒表面成功包覆了数十纳米的氧化铝和氧化锌薄膜。ALD氧化铝或氧化锌薄膜均能够完整、均匀地覆盖HMX颗粒的全部外表面,薄膜厚度在纳米尺度范围内精确可调,惰性氧化物占据体系总质量分数小于5%。感度测试结果表明,相比于未包覆的HMX,经过ALD氧化物包覆的HMX机械感度并未得到明显改善,但静电火花感度显著降低。这主要是因为氧化铝或氧化锌之类的金属氧化物薄膜刚性强,当受到外界机械冲击时,包覆膜不能有效缓冲和吸收冲击载荷,使冲击能量直接传递到HMX内部,同时硬质包覆膜碎片易于在药剂内部形成局部热点,引起HMX爆炸。

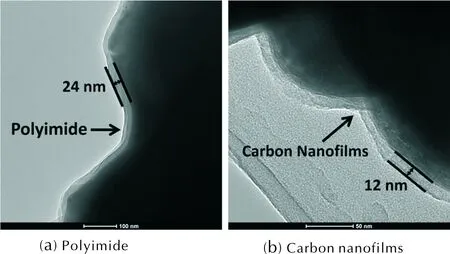

Qin L J等[24]以均苯四甲酸二酐(PMDA)和乙二胺(EDA)为前驱体,采用ALD(有机高分子的ALD过程又称为MLD)技术在超细锆粉颗粒表面沉积了均匀致密的聚酰亚胺(PI)高分子纳米薄膜,然后通过高温退火的方法在锆粉表面形成一层保型性良好的纳米碳膜(见图4)。

图4 锆粉表面MLD合成PI膜和经高温退火形成纳米碳膜的TEM图Fig. 4 TEM images of Zr particles fabricated by polyimide MLD before and after carbonization treatment

薄膜厚度在纳米尺度范围内精确可调,纳米碳膜占据体系总质量分数小于5%。纳米碳膜不仅可以起到大幅降低锆粉静电火花感度的作用(如包覆约12nm 的碳膜可使超细锆粉静电火花感度E50由约1mJ 增加到约500mJ,使其静电安全性能获得本质改善),而且在锆粉燃烧过程中碳能够参与燃烧反应贡献能量,不会作为惰性组分而影响其能量密度和释能规律。除采用有机薄膜包覆外,同一课题组还借助ALD技术在微米级锆粉表面沉积了不同种类和厚度的无机氧化物(氧化铝和氧化锌)包覆层[25]。ALD氧化铝和氧化锌薄膜能够完整、均匀地覆盖锆粉的全部外表面,薄膜厚度在纳米尺寸范围内精确可调,惰性氧化物占据体系总质量分数小于5%。热分析和激光点火测试结果表明,相比于氧化锌纳米薄膜,氧化铝展现出一种特殊的表面密封效应:包覆有氧化铝薄膜的锆粉在空气中的氧化反应在温度低于500℃的情况下被抑制,而后氧化反应迅速发生,能量被集中释放。静电火花感度测试结果表明,ALD氧化铝薄膜对于降低锆粉的静电火花感度更为有效。该研究结果证实,ALD表面修饰不但能够有效降低危险材料感度,而且为控制含能材料的能量输出结构提供了一种全新而有效的方法。

2.3 改善高能材料的稳定性

某些含能材料空气稳定性差且化学活性高,在贮存和使用过程中易与空气中的水、氧发生反应,造成能量密度的损失,严重限制了其在炸药和推进剂配方中的应用[26]。采用ALD技术对空气敏感型含能材料进行表面修饰改性,在其表面形成完整、致密的水氧扩散阻碍层,有可能在不过多影响材料能量密度的前提下,显著改善该类含能材料在空气中的稳定性。

Chen R等[27]采用ALD技术在三氢化铝(AlH3)颗粒表面包覆氧化铝薄膜来提高其空气稳定性。借助ALD技术在微米级AlH3颗粒表面成功生长了厚度为数十纳米的氧化铝包覆层,氧化铝薄膜质地均匀、致密,厚度精确可控,可以起到很好的水氧隔绝效果。样品含氢量测试发现,经过湿热老化后,未处理的AlH3颗粒含氢量下降到1.89%,而包覆数十纳米氧化铝薄膜的AlH3颗粒含氢量则能够维持在9.18%,与湿热老化前基本一致。热分析实验结果表明,厚度为数十纳米的氧化铝包覆层对AlH3颗粒的热分解温度和分解速度等没有造成明显影响,说明该稳定化方法能够保证AlH3颗粒原有的快速放氢特性。

除AlH3之外,Chen R等[28]还采用ALD技术在纳米铝粉表面沉积氧化物钝化层以增强铝粉在热水中的稳定性。借助ALD技术在纳米铝粉表面分别沉积了氧化锆和氧化铝薄膜,实现了对纳米铝粉的完整包覆。水热稳定性实验测试结果表明,氧化锆纳米薄膜展现出优异的抗热水腐蚀性能,可以有效阻止铝粉表面与80℃的热水发生反应。而经氧化铝薄膜包覆的纳米铝粉,在热水中的稳定性较差,与60℃的热水即可发生反应。这主要是因为ALD氧化锆包覆层与铝粉表面自有的氧化铝钝化层可以在薄膜界面层形成ZrAlxOy相,具有良好的疏水作用,能够有效阻止水分子渗透到铝粉表面发生反应。而ALD的Al2O3和Al2O3自发氧化层结构中的Al2O3亲水性更强,易与热水反应生成AlOOH,该水氧化合物可以进一步与活性铝核发生反应生成氢气,使铝粉表面Al2O3包覆膜的结构完整性被破坏,导致Al2O3钝化层抗热水腐蚀失败。

龚婷等[29]采用ALD技术,以三甲基铝(TMA)和水(H2O)为前驱体,在二硝酰胺铵(ADN)表面低温沉积(沉积温度55℃)氧化铝薄膜,通过构建水分子扩散阻碍层来改善ADN在潮湿空气中的稳定性。结果表明,ALD氧化铝薄膜完整覆盖了ADN颗粒的全部外表面,厚度在纳米尺度范围内精确可调。在潮湿环境中,氧化铝包覆膜可以维持球型化ADN颗粒形貌(见图5),但ALD氧化铝包覆膜并未使ADN吸湿性获得明显改善。这可能是因为ADN熔点较低,低温下的ALD反应难以进行完全,导致氧化铝薄膜内部存在微小缺陷,未能阻止水分子渗透。ALD氧化铝的表面亲水特性也是包覆层水分子阻隔效应不佳的原因之一。通过在ALD氧化铝包覆膜表面接枝疏水性含氟化合物可有效降低ADN的吸湿性。

图5 未经包覆处理与经过400周期ALD氧化铝包覆处理的ADN在空气中放置48h后的样品形貌Fig.5 Topology comparison between uncoated and 400-cycle ALD Al2O3 coated ADN samples after 48 hours of air exposure

3 结论与展望

ALD技术是一种先进的纳米结构制造与表面工程技术,将ALD技术应用于含能材料表面修饰是一个全新的研究领域,具有广阔的发展前景。目前国内外已有几家科研机构开展了相关的研究工作,并取得了一定进展。ALD技术在纳米含能材料精确合成、材料表面性能及能量输出结构调控方面具备独特优势,未来有望成为新型高性能含能材料合成及改性的重要方法和手段之一。从目前国内外报道的有限研究成果来看,采用ALD技术对含能材料表面性能进行调控仅处于实验室探索研究阶段,距离投入实际应用还有不小的差距。综合分析本领域研究进展现状,作者认为在今后的研究工作中应着重从以下几个方面寻求突破:

(1)以新型含能材料应用中存在的瓶颈问题为导向,进一步扩展ALD表面修饰含能材料的研究范围,选择适宜进行ALD表面修饰的含能材料作为研究对象。同时,关注新材料的ALD合成方法研究,不断扩大可选取的表面修饰材料范围;

(2)深入理解含能材料表面组成、结构、形貌特性与其物理、化学性质及能量释放行为的关联,加强对含能材料表面ALD修饰层的设计、可控合成及相互作用机理等关键科学问题的深入、系统研究;

(3)开展含能材料ALD制备工艺放大技术研究,主要包括研制粉体材料批量化ALD设备,并研究批量含能材料ALD过程中的工艺安全和质量控制方法,向实现含能材料ALD表面修饰改性批量化、工程化应用的目标迈进。

猜你喜欢

杂志排行

火炸药学报的其它文章

- 6-(3,5-二甲基-1H-吡唑)-1,2,4,5-四嗪-3-酮(DPTzO)及其胍盐的晶体结构和热分解行为

- 高能不敏感离子盐HDNMT和ADNMT的合成、热行为与能量特性

- Periodic DFT Study on High Pressure Behavior of Nitrogen-rich Energetic Crystal 4-Amino-3,7-Dinitrotriazolo-[5,1,c][1,2,4] Triazine

- 3-硝基胍-1,2,4-三唑[4,3-b]-s-四嗪及其脒基脲盐的合成与性能研究

- 端丙炔基聚丁二烯预聚物的贮存稳定性

- FOX-7在DMSO-H2O、DMSO-EtOH、DMSO-ACE二元混合体系中的溶解度及结晶