超厚料层烧结条件下的钢泥预处理工艺

2019-11-09阚永海张建良刘征建邹宗来牛乐乐

阚永海 ,张建良,刘征建 ,邹宗来 ,牛乐乐

(1.天津天钢联合特钢有限公司,天津301500;2.北京科技大学冶金与生态工程学院,北京100083)

0 引言

转炉除尘废水经过沉淀处理后沉积下来的污泥通常称为钢泥,较高的含铁品位和特殊的性能赋予了钢泥非常高的回收利用价值。在国内长流程炼钢工序中,每吨钢可产生8~20kg尘泥[1],因而,钢泥的高效回收利用也是非常可观的效益来源。当前,回收利用钢泥的主要途径如图1所示,主要包含炼钢吸收、烧结吸收、制作冷凝剂等[2-5]。

烧结矿是我国高炉最主要的含铁炉料,且烧结工序具有吸收工业固废物料的优点,因此烧结工序对钢泥的吸收占据了主导的地位。但是钢泥通常容易结成大块,直接进入混合配料工序后本身难以制粒,且影响其他物料颗粒的接触,使得混合料粒度容易两极分化,布料后严重影响烧结料层的透气性。此外,还会影响料层中的换热,导致热量损失,难以形成充足的液相,矿石难以矿化,直接导致烧结产质量指标恶化。

图1 钢泥的主要回收利用途径

天钢联合特钢采用超厚料层烧结,超厚料层烧结在节能的同时,对透气性的控制要求格外严格。针对使用钢泥可能带来的不良影响,天钢联合特钢采用了钢泥和高炉返矿预混合工艺,通过对钢泥的预处理,改善了烧结料制粒性能,确保了超厚料层实施过程料层透气性的稳定,同时也保障了烧结良好的产质量指标。1 钢泥制粒特性

在工艺应用之前,首先对天钢联合特钢烧结中所配加的钢泥进行理化性能的检测,并通过实验室实验研究了钢泥对矿粉制粒特性的影响,以更好地掌握对钢泥在烧结混合过程中的制粒行为。

1.1 钢泥特性

天钢联合特钢的钢泥外观呈暗灰色,不规则结块状。其化学成分检测结果如表1所示。从表中可以看出,钢泥的主要铁品位达到58.27%,与一般铁矿石品位相当,此外,CaO含量较高,为11.54%,整体呈碱性。钢泥也有着一定量的MgO和SiO2,C含量为1.64%,微量元素中Mn和Zn含量稍高。

表1 天钢联合特钢钢泥化学成分(wt/%)

1.2 钢泥对铁矿粉湿容量的影响

含铁原料的湿容量代表着其在混合过程中的吸水能力,通过原料与水之间的毛细力实现粘结润湿[6]。钢泥由于其独特理化物性,在混合过程中加水后会对矿粉的湿容量产生影响,从而可能对混合料的制粒产生影响。实验采圆柱形开孔模型测量湿容量试方法,示意图如图2所示。

图2 矿粉湿容量测试装置

计算方法见公式1[7]。

式中,Ms为铁矿粉吸水饱和后的重量,g;M是干燥铁矿粉的重量,g。

每次试验称取30 g矿粉样品,先将底部为滤纸的矿粉容器挂上电子天平,使滤纸吸水饱和,再装料,记录总重量后,将天平清零。再将矿粉容器浸入水下,待天平数据稳定后记录最大数值,即矿粉的最大吸水量。通过实验可以看出在水中加入不同浓度的钢泥后矿粉湿容量的变化,钢泥浓度分别为0、20%、40%、60%、80%、100%,实验结果如表2所示。

表2 不同钢泥配比下的矿粉最大湿容量 /%

由结果可知,随着钢泥配比的增加,三种矿粉的最大湿容量都呈现下降的趋势,显然钢泥会使含铁料的润湿性变差,影响制粒效果,此外还会增大烧结混合料的阻力,可能对抽风产生不利影响。

2 钢泥预处理工艺

2.1 工艺流程

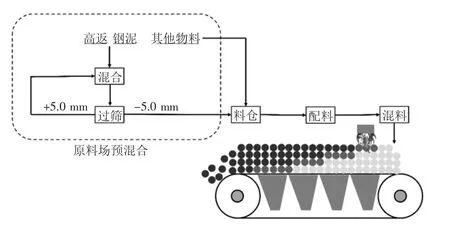

图3为天钢联合特钢钢泥在烧结工序中的预处理过程。可以看到,在封闭料场内,钢泥料堆和高返料堆两种物料提前进行预混合,混合后料经皮带送上5 mm筛,大于5 mm的部分重新返回两种物料的混合料堆,再次混合后上传送皮带再过筛,小于5 mm的部分经传送皮带送往配料室料仓,即完成了钢泥与高返的预混合处理。

图3 天钢联合特钢钢泥预处理工艺流程图

2.2 实施效果

实施钢泥与高返预混合处理工艺之后原料场预混合和过筛图见图4。钢泥与高炉返矿的预混合工艺实施之后,保证了进入配料仓的物料粒径都小于5 mm,从而消除了大块的钢泥可能对制粒过程和烧结产质量指标造成的不良影响。此外,保证了钢泥和高炉返矿粒级的稳定,这对混合料制粒性能、烧结矿性能稳定有着重要的意义。

图4 原料场钢泥预混合、过筛现场图

取钢泥预处理实施前后两个月的混合料粒度数据见图5。可以看到,在天钢联合特钢实施钢泥预混合工艺之后,混合料粒度中<3 mm的粒度比例出现明显的下降。通常来说,烧结工序应尽可能减少混合料中的-3 mm粒级比例,对于实施超厚料层烧结的天钢联合特钢来说,-3 mm粒级比例的控制就应该更为严格,否则厚料层烧结的缺点会通过料层透气性被放大,从而破坏烧结产质量指标。

图5 钢泥预混合实施前后混匀料粒度数据

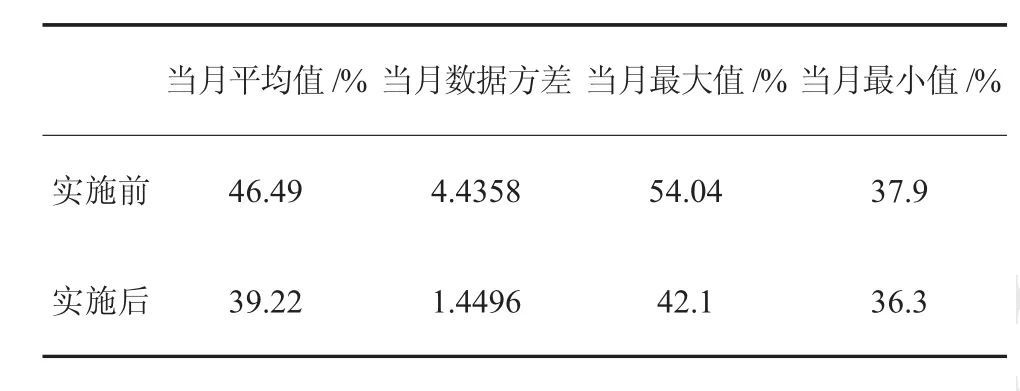

表3给出了实施钢泥预混合工艺前后的混合料粒度数据具体分析值。从分析值中可以看出,实施前后两个月的混合料粒度-3mm粒级比例的平均值相差非常明显,分别为46.49%和39.22%。从实施前后混合料粒度的数据方差上可以看出,实施后由于钢泥和高返的粒度全部控制在5mm以下配加,粒度稳定性得到了大幅提升,粒度数据方差从4.4358降低到1.4496,且最大值和最小值之间的波动也变小,制粒效果稳定性总体得到很大提升。

表3 钢泥预处理工艺实施前后混合料3 mm粒级分析

3 结语

钢泥作为钢铁工业的固废产物,已经普遍被烧结厂吸收消化,但是钢泥在制粒上带来的不良影响是追求高质量、高效益的生产所不容忽视的。厚料层烧结是近些年流行的烧结新工艺,在国内烧结厂早已普遍实行,其在提高产量、减少固体燃耗上的作用显著,但是厚料层烧结对烧结制粒、料层透气性的要求更高、更严格。实验室的实验结果证明钢泥的配加对矿粉的湿容量和制粒性能有着一定的消极影响,因此更需要重视钢泥在烧结中合理使用。

天钢联合特钢采用超厚料层烧结,十分重视烧结混合料的制粒效果,在配加钢泥的实践中总结开发出了钢泥与高炉返矿预混合处理的工艺。该工艺将钢泥与高炉返矿在原料场进行预先混合并过筛,以使所有钢泥和高返以小于5 mm的粒级进入配料混合工序。实施之后,混合料粒度得到了显著的改善,小于3 mm粒级部分比例明显减少,此外,由于钢泥和高返配料粒度稳定在5 mm以下,混合料中小于3 mm粒级比例的稳定性也得到显著改善,总体烧结制粒效果得到改善。