不完全预防性维修条件下保修决策模型研究

2019-11-07程中华白永生李欣玥张建卿

王 谦,程中华,白永生,李欣玥,张建卿

(1.陆军工程大学, 石家庄 050003;2.陆军第九综合训练基地,河北 张家口 075000; 3.中国人民解放军32200部队,辽宁 锦州 121000)

预防性维修,对于恢复和保持产品可靠度具有重要意义。对于随时间逐步退化的产品,通过预防性维修,可以降低产品故障率,从而改变保修期内产品的故障次数,降低保修费用。在现行保修制度下,包含预防性维修的保修策略已逐步应用到很多产品的保修策略中。当前,对于一些大型设备的用户,用户必须具备一定的维修力量,以满足在日常使用过程中维修保养的需要。针对保修期内的新产品,在使用初期,由于自身维修人力、物质资源和技术等因素的影响,用户与厂家维修力量相比有一定的差距。仅由用户对进行预防性维修,可能会出现预防性维修难以达到规定要求的情况,造成产品故障率高、故障频发、维修费用高等现象。因此,由厂家辅助进行预防性维修工作是一种好的方法。

营利是厂家的根本目标,完成年度生产计划是其首要任务。在预定的生产任务期间,企业难以临时改变生产计划并抽调人员进行产品的预防性维修工作,造成产品故障次数增多,甚至影响产品的完好率等指标。为解决这一问题,本文在现有保修制度下,提出在保修期内引入厂家进行预防性维修的保修策略。但是,在当前文献有关保修策略的模型中,预防性维修多是单一维修程度的工作。Huang[1]假设在保修期内预防性维修为维修程度恒定的不完全维修,建立了预防性维修策略下的费用模型,得出最优保修方案。Wang[2]以制造商的观点考虑,提出进行周期性不完全预防性维修,研究了不同使用率情况下产品的最优保修策略。Park[3]提出在保修期内进行维修程度恒定的不完全预防性维修,对预防性维修期间的故障进行最小维修或者更换维修,最终确定预防性维修的最优间隔期,使保修成本最低。Cheng[4]针对随时间退化的产品,提出延迟首次预防性维修条件下的保修策略。假设每次预防性维修的维修费用不等,建立了相应保修费用模型。Nasrum[5]在假设用户具有一定的维修能力的前提下,提出保修期内,由用户和厂家分别进行不完全预防性维修的两种策略,并建立费用模型。文献[6-7]对不完全预防性维修策略也进行了研究。

在当前保修相关的文献中,还没有发现涉及到两种不同修复程度的预防性维修相结合的保修策略研究。本文提出两种不同维修程度的预防性维修相结合的保修策略,并建立相应的决策模型。

1 保修策略

对于大型产品,用户和厂家都具有一定程度的维修能力,且维修能力不同,进行预防性维修对产品的恢复效果也不同。保修期内,在用户进行定期预防性维修的基础上,引入厂家代替用户进行若干次预防性维修。保修期内,厂家可以进行一次、两次和多次预防性维修。本文以厂家进行一次预防性维修作为新的保修策略来研究。按照原先的保修策略,由用户进行周期性的预防性维修,从中选取一次交给厂家完成。故障后进行最小维修。

为了区别不同维修程度的预防性维修工作,引入不完全维修理论。按照维修后产品的恢复情况,可将维修程度分为三类:最小维修、不完全维修和完全维修。假设δ表示修复因子,δ∈[0,1]。在最小维修情况下(δ=1),每次修复将项目恢复到故障之前的水平,而在完全维修情况下(δ=0),每次修复将项目恢复为新项目。在不完全维修情况下[8],0<δ<1。按照维修所消耗的费用来比,最小维修、不完全维修、完全维修依次增大[9]。为了达到降低保修期内产品故障总次数的目的,预防性维修通常采用不完全维修或者完全维修。本文所研究的保修策略中,应用不完全维修程度的预防性维修。进行不完全维修对故障率影响的建模,既可以假设不完全维修缩减了上一预防性维修间隔期内的时间,还可以假设缩减此次预防性维修之前的所有时间,本文中采用后者。在这种假设中用到比例年龄倒退(Proportional Age Setback)模型[10],多数文献也用到了同样的假设[11-12]。不完全预防性维修中,不同的修复程度对应不同的修复因子,对产品的有效寿命有不同等级的降低,而较高的修复程度所花费的维修成本也会更高,这种规律与实际应用中的维修情况是相符合的。提出新的保修策略,就是建立不同维修程度下预防性维修工作的组合。在此策略下,以保修费用为目标,建立相应的决策模型,确定最优的预防性维修时机。

2 建立模型

符号与假设

TW:产品保修期;

T0:产品预防性维修间隔期;

m:维修程度;

δ(m):预防性维修的修复因子;

Cp:预防性维修费用;

Cf:修复性维修费用;

λ(t):产品的初始故障率;

C(N):保修费用期望值。

在产品保修期TW内,按照产品原先使用的间歇时间,用户以T0为间隔期进行周期性的预防性维修。产品故障率服从形状参数为β、尺度参数为α的威布尔分布,。预防性维修为不完全维修,维修程度为m,修复因子为δ(m),两者满足如下关系[13-14]:δ(m)=(1+m)e-m。不完全维修影响产品的虚拟工龄,若在T时刻进行不完全维修,T-表示维修前的虚拟工龄,T+表示维修后的虚拟工龄。维修后产品故障率为:λ(T+)=λ[δ(m)*T-]。保修期内,共进行M次预防性维修。用户和厂家进行预防性维修的修复程度分别为m1和m2。假设在M次预防性维修工作中,第N次由厂家来完成,剩余M-1次由用户完成,其中N∈[1,M]。当N变化时,对保修期内产品的故障率有不同的影响,进而影响保修费用。用户和厂家进行不完全预防性维修的程度分别为m1和m2(m2>m1),其对产品的修复因子分别为δ(m1)和δ(m2),预防性维修费用分别为Cp1和Cp2。

保修期内,第k次预防性维修后(k∈[0,M]),λk(t)为第k次预防性维修间隔期内产品的故障率,变化如下:

若k=0,则

λk(t)=λ(t)

若1≤k≤N,则

λk(t)=λ(t-(δ(m1)T0+δ2(m1)T0+…+δk(m1)T0))=

若k=N,则

λk(t)=λ(t-(δ(m2)T0+δ(m2)δ(m1)T0+…+δ(m2)δk-1(m1)T0))=

若N+1≤k≤M,则

λk(t)=λ(t-((δ(m1)T0+δ2(m1)T0+…+

δk-N(m1)T0)+(δ(m2)δk-N(m1)T0+

δ(m2)δk-N+1(m1)T0+…+

δ(m2)δk-1(m1)T0)))=

由于产品故障后进行最小维修,每个预防性维修间隔期内产品故障服从非齐次泊松过程(NHPP),则各预防性维修间隔期内修复性维修总费用为:

(1)

在该策略下,预防性维修总费用为:

Cp总=Cp1*(M-1)+Cp2

(2)

由式(1)、(2)可知,保修费用期望值为:

C(N)=Cp总+Cf 总=Cp1*(M-1)+Cp2+

(3)

通过以上模型,对厂家进行预防性维修的时机进行决策,确定最优保修费用。

决策步骤:① 根据保修期TW和预防性维修间隔期T0确定预防性维修总次数M;② 计算第N次预防性维修工作由厂家执行的条件下,各个预防性维修间隔期内,产品的故障率;③ 利用式(3)给出的模型,计算C(N)的值。将N在[1,M]内取值,得到最小的C(N),并确定其对应的N。

3 算例分析

已知某新型工程车辆销售以后,为减少故障次数,降低保修期内费用,需要进行预防性维修。通过多年同类型产品的使用,用户已经具备了一定的维修实力。在产品使用初期,与厂家相比,用户的维修实力还略有差距,因此采用厂家和用户两级力量进行预防性维修。由于厂家维修力量有限,在保修期内,只为用户提供一次预防性维修服务。该工程车辆保修期限为Tw=3年,按照工程车辆使用情况的安排,每隔T0=90天可进行一次预防性维修。经专家评估,用户和厂家对该车辆预防性维修工作的维修程度分别为m1=1,m2=2。其余参数如表1所示。

表1 参数设置

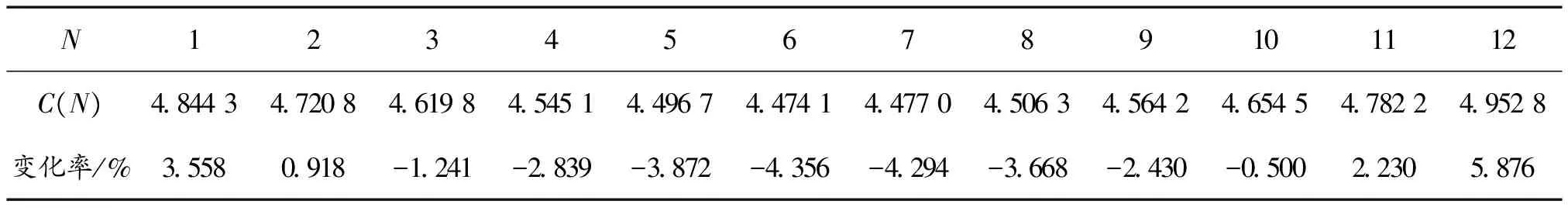

利用Matlab软件编写程序辅助计算,当用户独立进行预防性维修,保修期内的保修费用期望为4.677 9万元。若将某次预防性维修任务交给厂家来完成,其费用如表2所示。经对比,当厂家在第6次对车辆进行预防性维修,可使保修期内保修费用成本最小,最小费用为4.474 1万元,比由用户独立进行预防性维修的费用少0.2万元,节约保修费用4.36%。

表2 不同方案下产品保修费用

由表2可知,在用户进行预防性维修的基础上,引入厂家进行预防性维修可以影响保修费用。假设原有保修策略为策略A,新的保修策略为策略B。不同策略下保修费用如图1所示。在策略B中,厂家进行预防性维修时机的不同,对保修费用的影响不同。厂家、用户双方都希望能够降低保修成本,但如果厂家预防性维修的时机选择不当,如在第1、2、11、12次由厂家进行预防性维修。不但无法降低费用,还会增加保修费用。

这样的结果是与实际相符的。在保修期初期,产品故障率还不高,产品有相对较高的可靠度,若此时由厂家来进行预防性维修,对产品故障率的降低效果不明显,对保修期内产品总故障次数影响不大;在保修期末期,由于产品已经过了大部分保修期,出现了多次故障,此时再由厂家来进行预防性维修,剩余期限较短,即使可以降低剩余时间内产品的故障次数,但对于整个保修期内故障总次数的影响不明显。

由此可知,若要由厂家和用户联合进行预防性维修,必须依靠科学的决策方法来确定合理的方案,不能仅仅依靠经验或者由人为决定。

图1 不同策略下产品保修费用

4 敏感性分析

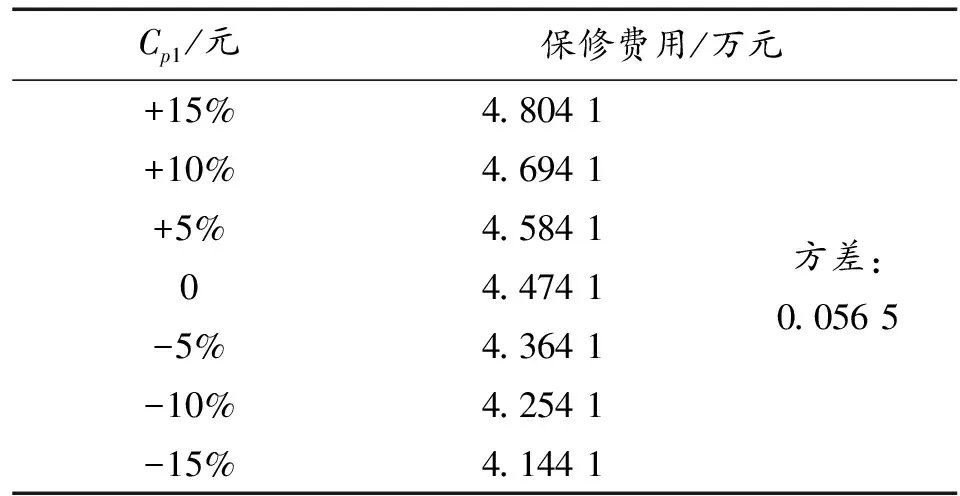

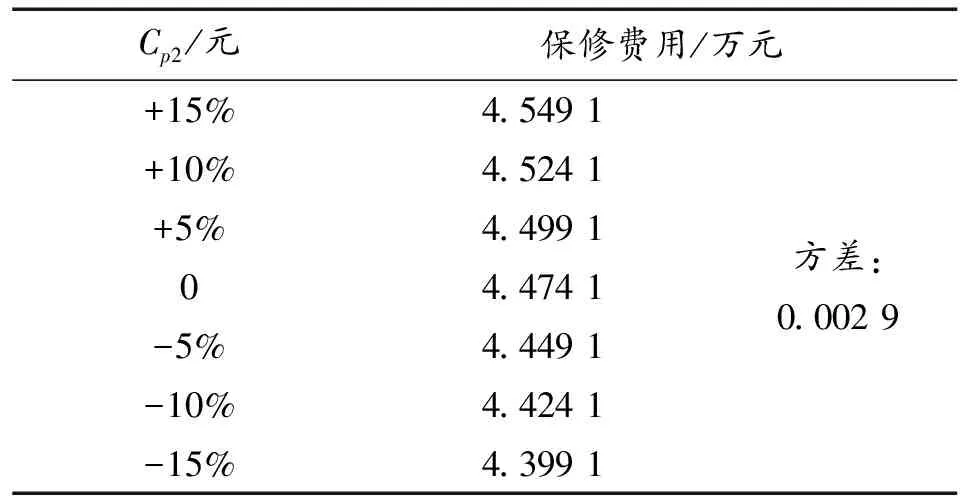

为进一步了解该策略对保修费用的影响,将Cp1、Cp2和Cf分别作为变量进行敏感性分析。将Cp1、Cp2和Cf分别在(-15%~+15%)内变化,得到不同条件下的保修费用,如表3~表5所示。

表3 不同Cp1情况下的保修费用

表4 不同Cp2情况下的保修费用

表5 不同Cf情况下的保修费用

从以上结果可以看出,对保修费用影响依次增大的是Cp1>Cf>Cp2,由此可知,在策略B下调整保修费用,应按照Cp1、Cf、Cp2的优先顺序进行。

5 结论

在现有保修策略前提下,不改变预防性维修周期,提出两种不同程度不完全预防性工作组合的保修策略,建立相应决策模型,确定最佳预防性维修时机。给出算例分析,证明了该模型的有效性,并给出了模型的使用条件。通过敏感性分析,得到了不同因素对该策略的影响大小。但是,本策略是在预防性维修间隔期已知的假设条件下进行优化保修费用的,在下一步研究中,可以将预防性维修间隔期也作为新的决策变量,避免失修和过度修理,为厂家和用户提供更优的保修方案。