基于HyperMesh 的某支承桥桥壳优化设计

2019-11-06冯江峰王晓磊王敏成华东

冯江峰,王晓磊,王敏,成华东

(1.陕西汉德车桥有限公司产品开发部,陕西 西安 710200;2.陕西汉德车桥有限公司质量管理部,陕西 西安 710200;3.陕西汉德车桥有限公司研究所,陕西 西安 710200;4.陕西汉德车桥有限公司营销中心,陕西 西安 710200)

前言

随着我国经济快速增长,重型汽车行业发展迅速,桥总成作为汽车的重要组成部分,其可靠性直接关系到整车性能。为缩短开发周期,验证产品可靠性,通常通过相关试验进行探测检验。

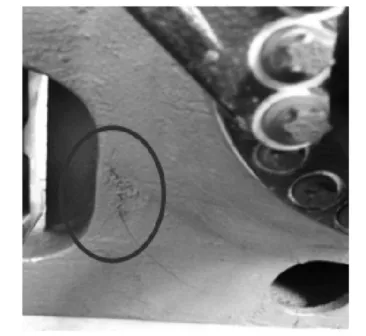

某支承桥桥壳总成在垂直弯曲疲劳试验中,桥壳发生开裂现象,如下图1、2 所示,为了快速查找原因,解决问题,按期完成产品开发,利用有限元分析手段对该桥壳总成按照垂向和制动工况进行模拟分析,准确快速的找到桥壳开裂处应力的大小,为后续优化设计提供参考,彻底解决试验过程中桥壳开裂问题。

图1 桥壳开裂

图2 桥壳开裂

1 失效模式分析

重型汽车用铸造桥壳主要由于承载大,工况恶劣,以及铸造工艺的影响,存在着一些失效模式。该桥壳为砂型铸造工艺,从断裂照片中看,断裂源位置是在桥壳出砂孔处,最终导致桥壳侧面开裂;桥壳侧面存在出砂孔,在桥壳承受垂向载荷的时候,该孔位于拉应力区,造成应力集中;但从桥壳侧面截面分析,桥壳截面铸造厚度不均匀,和理论设计有差异,容易引起应力集中。最终通过有限元分析合理优化结构,降低应力集中,提高桥壳的强度,满足试验要求。

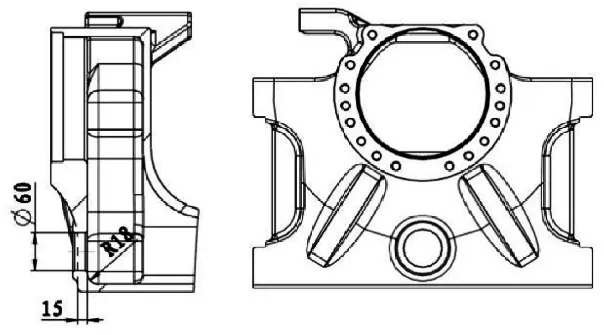

2 桥壳结构优化方案

通过对现结构桥壳建模分析,根据分析结果并结合桥壳失效模式对其结构进行CAE 优化设计,通过结构优化进而降低应力集中部位处的应力,提高桥壳强度和可靠性,结构优化对比见图3 和图4。改后结构侧板壁厚增加,桥壳出砂孔变小,同时在桥壳侧面上增加了加强筋,降低桥壳应力,提高桥壳的疲劳强度和寿命。

图3 改前结构

图4 改后结构

3 桥壳有限元计算分析

3.1 有限元模型建立

有限元模型基于Proe 三维几何模型建立,基于Hyper Mesh 进行网格划分。有限元模型采用车桥前进坐标系, X轴指向车辆前进方向,Y 轴指向前进方向的左侧,Z 轴竖直向上,采用mm,s,t 有限元常用单位制,模型采用四面体单元划分实体网格。

该桥壳为铸造桥壳,材料QT450,其屈服强度为310MPa,弹性模量147GPa,泊松比为0.25,密度为7300kg/m3,得出如图5 所示的桥壳结构有限元分析模型。

图5 桥壳结构有限元模型

3.2 计算及分析

3.2.1 有限元计算

为了准确的分析出桥壳开裂的原因,分别对改前和改后结构基于HyperMesh 进行有限元计算,该桥壳的额定载荷为11.5 吨,垂向最大载荷考虑额定载荷的2.5 倍,轮胎半径478mm,整桥制动力矩为40000N·m;分析时,考虑垂向和制动两种工况,各个工况下分别施加载荷进行分析计算。

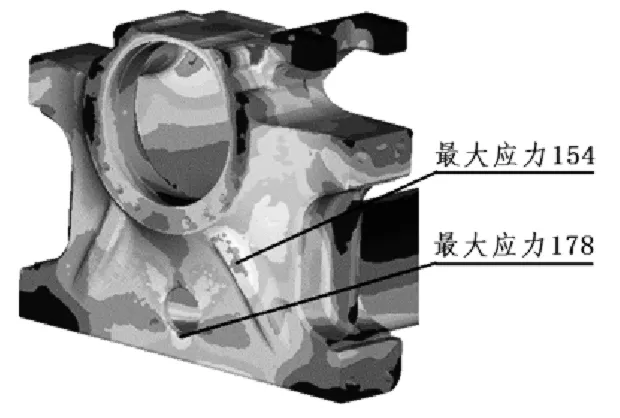

模型中,采用共用结点、RBE2 单元等方式模拟各部件之间的连接关系;利用RBE2、RBE3 等单元,在模型上定义约束、施加载荷,提交有限元求解器,进行线性静力计算,得到设计工况下的应力云图结果见图6 和图7。

图6 改前结构

图7 改后结构

3.2.2 计算结果分析

通过对桥壳建模计算可知,改进后的桥壳应力较改前桥壳的最大应力大幅降低,出砂孔处和桥壳侧面应力分别降低10.1%和19.8%,在桥壳材料的许用强度范围内,满足材料使用强度要求;采用改后结构,通过了桥壳疲劳台架试验,说明改进效果明显。

表1

4 结论

基于HyperMesh 的有限元分析方法,对某铸造桥壳进行建模分析,对改前结构和改后结构进行分析对比,快速找出桥壳开裂的原因。该案例中,桥壳的结构和受力情况简单,但是结构不规则,运用常规理论很难比较准确的计算出结果,而通过有限元分析方法,只需要确定约束点和受力点,就可以方便的得到各个位置的应力。在该案例中,结合使用工况,通过结构受力分析对比,大大提高了分析问题的准确性和优化改进的效率,值得大家参考和借鉴。