轴交角误差对内齿轮刮齿加工精度的影响分析

2019-11-05吴震宇王思明赵大兴李佗普邓应诚

吴震宇 王思明 赵大兴 李佗普 邓应诚

1.湖北工业大学机械工程学院,武汉,4300682.宜昌长机科技有限责任公司,宜昌,443003

0 引言

相对于传统的插齿和滚齿加工,刮齿是近年发展起来的一种先进的齿轮加工技术。在齿轮加工阶段,刀具和工件会同时高速旋转,通过控制两者的转速比,形成类似齿轮高速啮合的运动,同时,刀具有相对工件沿齿长方向的相对运动,类似刮削的过程,从而实现齿轮更加快速的加工,因此,刮齿逐渐被工业界和学术界所重视。SPATH等[1]通过编写软件程序模拟了刮齿加工过程,从而确定了最佳工艺下的切削参数。VOLKER等[2]通过建立运动学模型分析了刮齿加工的机理,并对刮齿加工的可靠性进行了研究。刀具是影响刮齿加工成功与否的关键因素之一。陈新春[3]提出一种无理论刃形误差刮齿刀的设计和制造方法,并验证了该方法的可行性。GUO等[4]提出了一种渐开线齿轮切削刀具的设计方法,并通过仿真分析验证了该方法在避免干涉和改善切削性能方面的有效性,在此基础上,他们通过在刀具前刀面上采用多刃切削的方式有效提高了刀具的加工效率和使用寿命[5]。TSAI[6]通过建立刮齿加工的共轭曲面和前刀面的数学模型,并推导出切削刃曲线方程,从而建立了较为系统的刮齿加工数学模型。KOICHIRO等[7]对特定轴交角下的切削速度、倾斜角度和切削深度进行分析,提出了特定轴交角对延长刀具寿命的有效性。针对刮齿加工所需的切削力问题,胡覃[8]通过分析刀具单齿的切削力,并对所有切削齿进行矢量求和的方法获取了刮齿加工的总切削力。对于提高刮齿加工精度的问题,现有文献多是从刮齿机刀具固有误差和结构参数方面对刮齿加工精度进行研究[9-10],以及通过对机床调整参数误差造成的齿形偏差进行补偿和修正,从而提高刮齿加工精度[11]。但是在蜗轮蜗杆控制刮齿机轴交角变化的过程中,蜗轮蜗杆的传动误差会导致轴交角变化过程中存在一定的角度滞后,从而产生轴交角误差,进而影响刮齿加工精度。并且,在传动误差一定的情况下,刀具的转速、加工进给方式的选择、刀具或工件的进给速度都会直接影响刮齿加工精度。而以往的研究中未分析轴交角误差方向与刮齿加工精度的关系,并且忽视了多因素耦合作用下导致的刮齿加工误差,因此,有必要对刮齿加工误差的产生机理进行深入研究。

本文通过建立刀具进给和工件进给时,轴交角负误差和轴交角正误差条件下,刀具和工件之间的运动学关系,阐明了刮齿加工误差的产生机理;然后,建立了加工进给方式、进给速度和轴交角误差与刮齿加工精度之间的耦合关系模型,通过对比分析4种组合方式下的刮齿加工精度,获得了最佳加工精度下的进给方式和轴交角误差方向。笔者所在课题组与宜昌长机科技有限公司合作,完成了样机制造,以验证理论方法的正确性和可行性。

1 运动关系模型

1.1 无进给切削运动关系

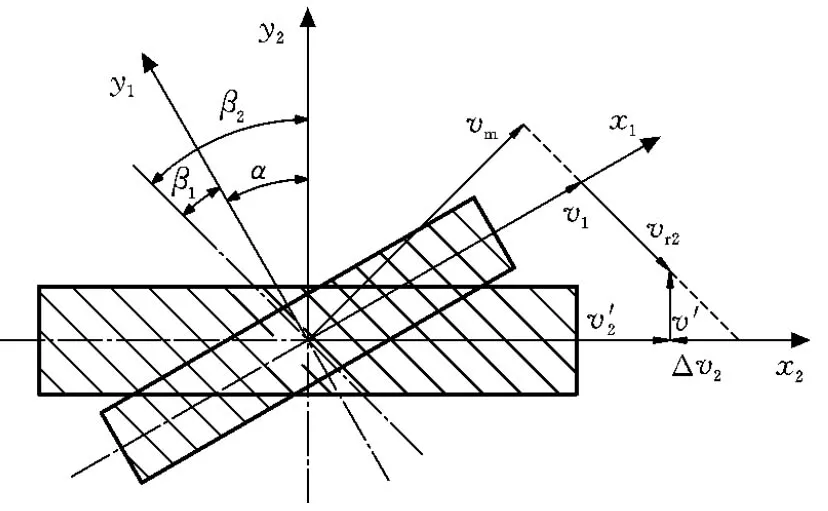

在刮齿加工过程中,刀具主轴与工件主轴之间存在一定的夹角,即轴交角。由于轴交角的存在,在刀具与工件啮合的过程中,刀具与工件之间存在沿齿向方向的相对运动,从而实现了齿轮的切削加工[12-13]。当刀具或工件无沿工件轴线方向的进给运动时,刀具与工件间的运动关系如图1所示。

图1 无进给时刮齿加工运动关系Fig.1 Motion relation of gear skiving with no feeding motion

图1中,P为刀具与齿轮节点,x1Py1为刀具节点坐标系,x2Py2为工件节点坐标系,α为轴交角,β1为刀具螺旋角,β2为工件螺旋角,v1为刀具在节点处的周向线速度,v2为工件在节点处的周向线速度,vr为刀具与工件间的相对运动速度,vm为节点沿齿长方向的周向线速度。根据齿轮啮合原理[14],刀具与工件沿齿长方向的周向线速度相等,即

v1cosβ1=v2cosβ2

(1)

v1=ω1r1v2=ω2r2

其中,ω1为刀具转动角速度,ω2为工件转动角速度,r1为刀具节圆半径,r2为工件节圆半径。根据齿轮节圆半径计算公式

r1=mnZ1/(2cosβ1)

(2)

r2=mnZ2/(2cosβ2)

(3)

式中,mn为刀具和工件的模数;Z1为刀具齿数;Z2为工件齿数。

刀具和工件的角速度关系为

ω1/ω2=Z2/Z1

(4)

所以,理论上通过精确控制刀具主轴和工件主轴的角速度,即可实现无进给运动时的精确加工。但是,实际刮齿加工齿轮过程中,刀具或工件必须有沿工件轴线方向的进给运动方能实现整个齿轮的加工成型。当工件或刀具有进给运动时,必然导致原有啮合关系的变化,所以工件或刀具的转速须根据进给速度进行相应的调整。

1.2 刀具进给切削运动关系

当刀具作为主运动机构沿工件轴线方向进给时,刀具在节点处的运动速度为进给速度和周向线速度的矢量和。

图2中,v为刀具沿工件轴线方向的进给速度,vr1为刀具进给时刀具与工件间的相对运动速度。当刀具在节点处的线速度与进给速度的矢量之和沿齿向方向时,才能确保正确的切削,所以必须增加刀具在节点处的线速度,即

v′1=v1+Δv1

(5)

vr1=n1vr

(6)

图2 刀具进给时刮齿加工运动关系Fig.2 Motion relation of gear skiving when cutting tool feeding

其中,Δv1为刀具在节点处速度变化量,v′1为刀具进给情况下刀具在节点处的周向线速度,n1为比例系数,由几何关系可知

Δv1=vsinβ2/cosβ1

(7)

根据线速度与角速度关系,有

Δω=Δv/r

(8)

式中,r为节圆半径。

由式(2)、式(7)、式(8)可知,刀具进给时,刀具主轴角速度增加,增加量

Δω1=2vsinβ2/(mnZ1)

(9)

所以,刀具作为主运动机构做轴向移动时,刀具主轴角速度变化量Δω1必须与刀具进给速度v成特定的比例关系,方能实现精确切削。

1.3 工件进给切削运动关系

当工件作为主运动机构沿工件轴线方向进给时,工件在节点处的速度为工件周向线速度和进给速度的矢量和。

图3中,v′为工件主轴沿工件轴线方向的进给速度,vr2为工件进给时刀具与工件间的相对运动速度。当工件在节点处的线速度与轴向进给速度的矢量之和沿齿向方向时,才能确保正确的切削,所以必须减小工件在节点处的线速度,即

v′2=v2-Δv2

(10)

vr2=n2vr

(11)

图3 工件进给时刮齿加工运动关系Fig.3 Motion relation of gear skiving when workpiece feeding

其中,Δv2为工件在节点处速度变化量,v′2为工件进给情况下工件在节点处的周向线速度,n2为比例系数,由几何关系可知

Δv2=v′tanβ2

(12)

由式(3)、式(10)、式(12)可知,工件进给时,工件主轴角速度减小,减小量

Δω2=2v′sinβ2/(mnZ2)

(13)

所以,工件作为主运动机构做轴向移动时,工件主轴角速度变化量Δω2必须与工件进给速度v′成特定的比例关系方能实现精确切削。

2 刮齿加工误差产生机理

在刮齿机实际加工过程中,由于制造精度、安装误差以及润滑所需的油膜间隙导致传动机构间存在一定的间隙,从而在传动过程中产生传动误差,并最终影响齿轮加工精度。在数控刮齿机中,轴交角由伺服电机控制蜗轮蜗杆实现角度的调整,刀具或工件沿工件轴线方向的进给运动由伺服电机控制滚珠丝杠的转动实现。由于刮齿加工过程中,齿轮的成形通过车削实现,故加工过程中,滚珠丝杠所承受的轴向力远小于插齿加工的相应值[8,15]。同时,因轴向力作用引起的丝杠间隙变化方向与刀具主轴或工件主轴的重力方向相反,通过改变对应的刀具主轴和工件主轴的自重使其大于车削运动中的轴向力,即可有效减小丝杠间隙引起的刮齿加工误差。但是因蜗轮蜗杆传动误差导致的轴交角误差难以通过设备自身的设计而消除,从而不可避免地影响刮齿加工精度。所以,针对刮齿加工的误差分析,将从轴交角误差而导致的加工误差方面进行深入分析。

2.1 无进给时的加工误差分析

在无轴向进给运动时,轴交角误差会导致理论运动关系的改变,从而破坏正确的啮合关系。在蜗轮蜗杆机构控制轴交角增大的过程中,以传动角度的滞后导致的轴交角误差为负误差;在轴交角减小的过程中,以传动角度的滞后导致的轴交角误差为正误差。

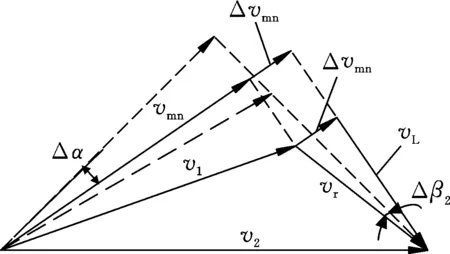

2.1.1轴交角负误差

图4 轴交角负误差运动关系(无进给时)Fig.4 Motion relation when shaft angle error is negative(workpiece without feed)

轴交角误差为负误差时,刀具和工件的运动关系如图4所示。图4中,Δα为轴交角误差,Δβ2为螺旋线偏差,vL为工件节点和刀具节点沿齿向方向的线速度差,vmn为刀具节点在齿长方向的分速度,Δvmn为工件节点和刀具节点沿齿长方向的线速度差,且

Δvmn=v2cos(β2-Δα)-v1cosβ1

(14)

工件节点沿齿长方向的线速度大于刀具节点沿齿长方向的线速度,即

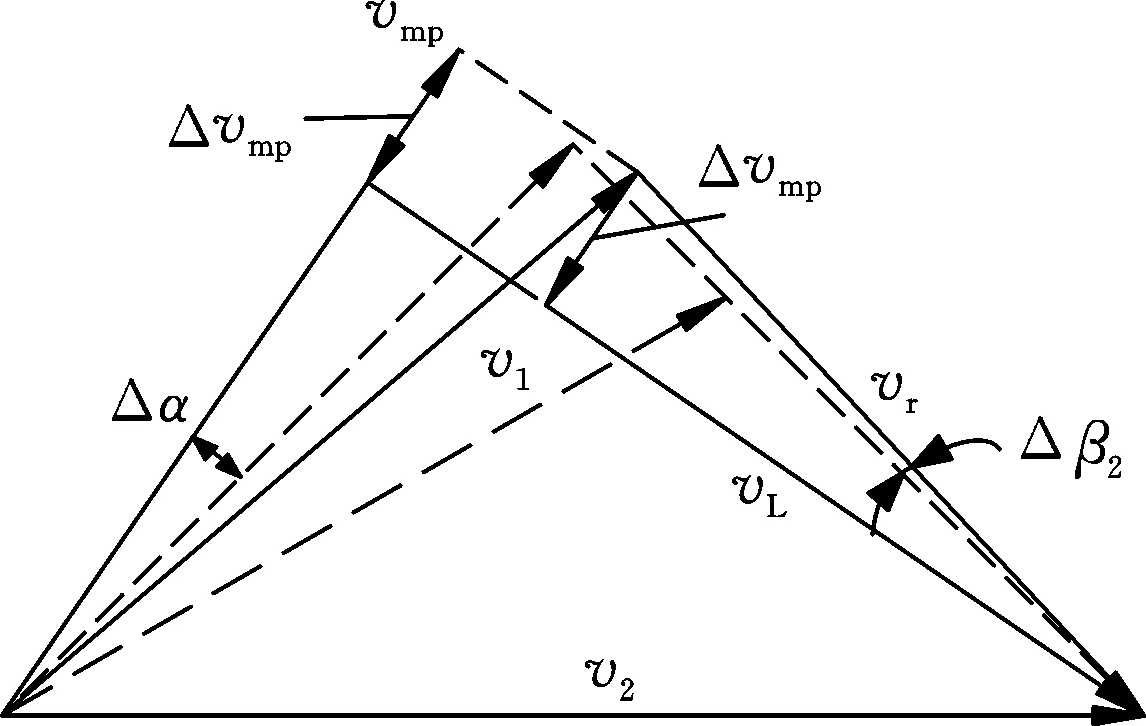

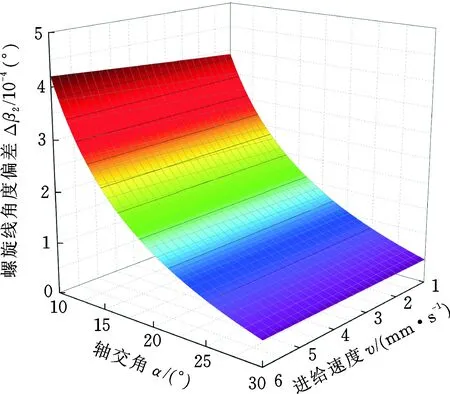

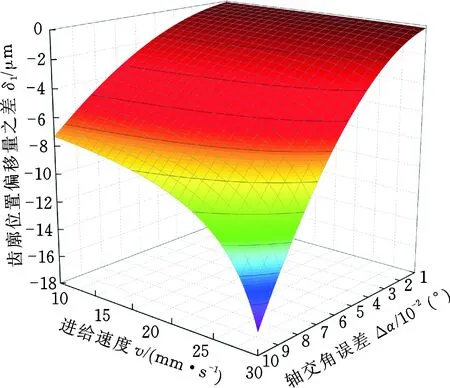

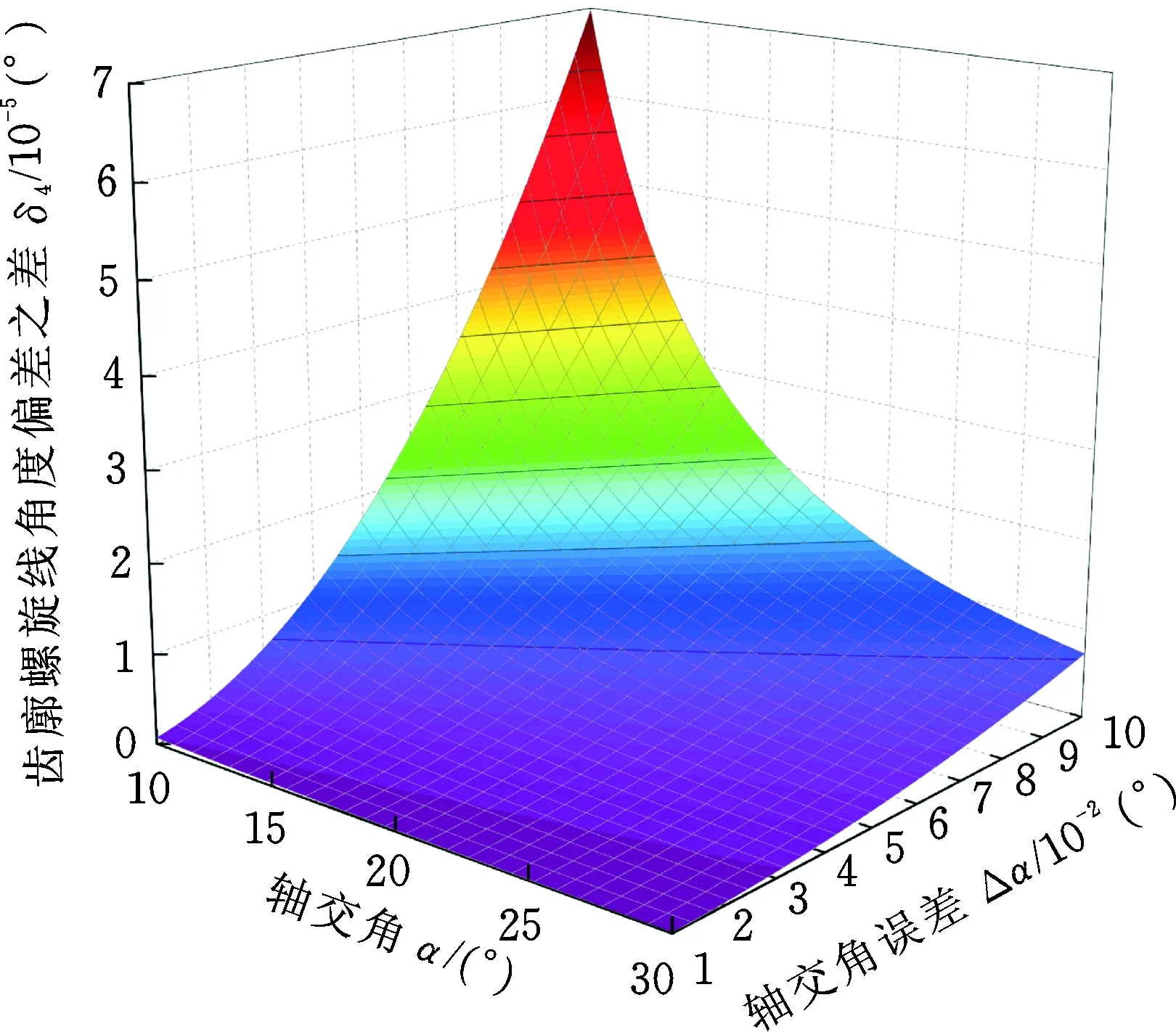

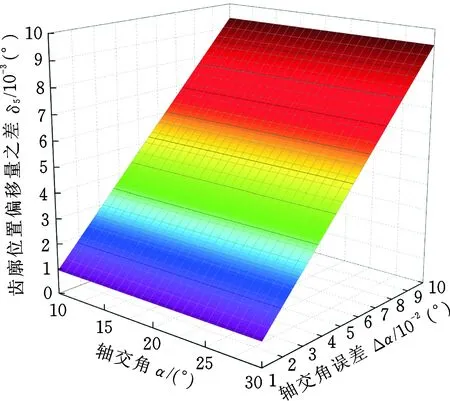

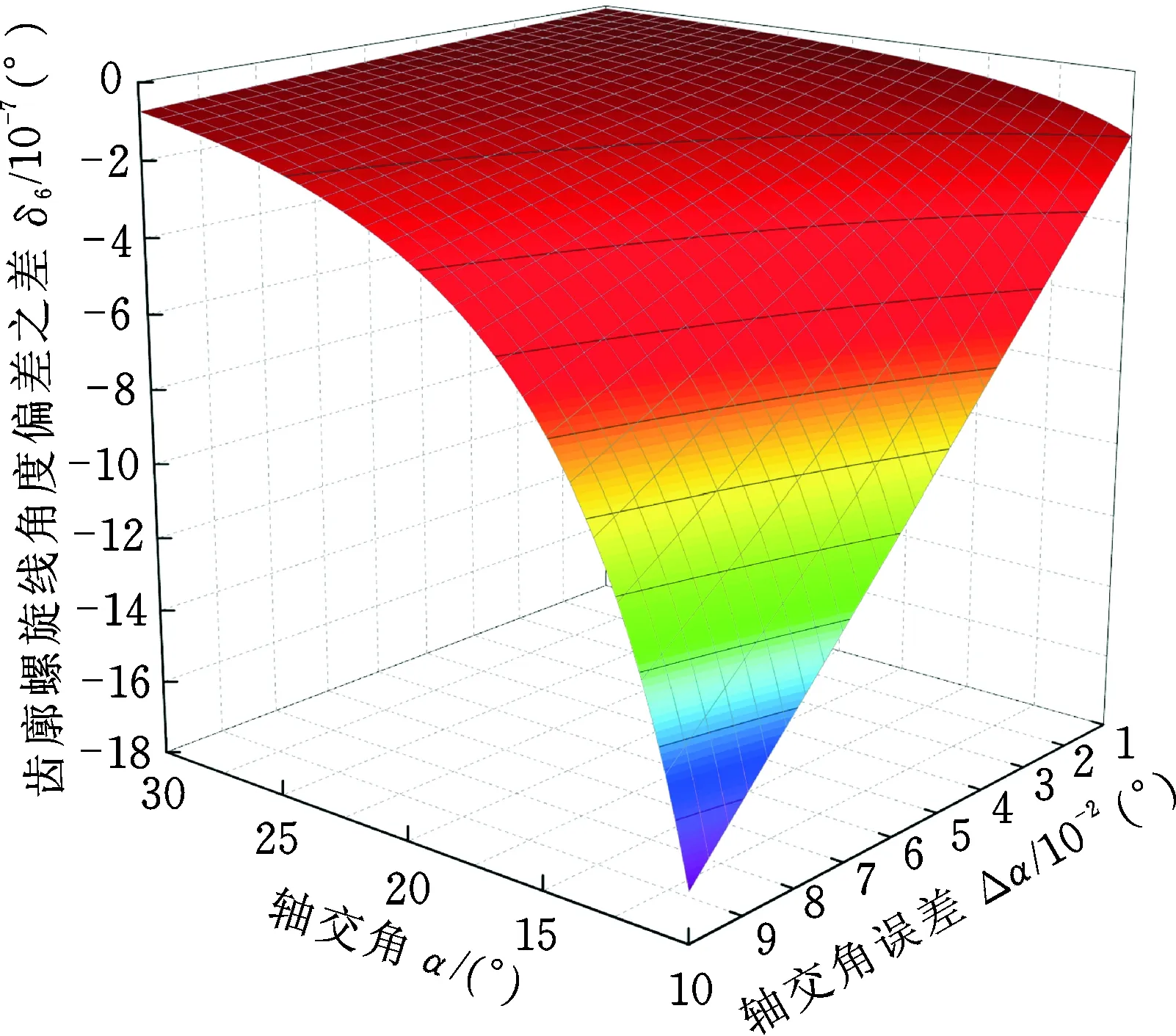

ω1/ω2 此时,刀具转速小于正常啮合所需的转速,刀具的后切削刃运动区域与工件理论左齿廓存在一定的干涉,导致实际齿廓向左齿廓方向偏移,并且随着刮齿啮合圈数的增加,偏移量也逐渐增大,如图5所示。 图5 左齿廓位置偏移量Fig.5 Position deviation of left tooth profiles 2.1.2轴交角正误差 轴交角误差为正误差时,刀具和工件的运动关系如图6所示。图6中,vmp为刀具节点在齿长方向的分速度,Δvmp为工件节点和刀具节点沿齿长方向的线速度差,且 Δvmp=v1cosβ1-v2cos(β2+Δα) (15) 图6 轴交角正误差运动关系(无进给时)Fig.6 Motion relation when shaft angle error is positive(workpiece without feed) 工件节点沿齿长方向的线速度小于刀具节点沿齿长方向的线速度,即 ω1/ω2>Z2/Z1 此时,刀具转速大于正常啮合所需的转速,从而导致实际齿廓向右齿廓方向偏移,且偏移量也随转动圈数的增加而逐渐增大,如图7所示。 图7 右齿廓加工误差Fig.7 Position deviation of right tooth profiles 由于刮齿加工中,刀具或工件有沿工件轴线方向的进给运动,从而引起工件与刀具之间相对运动速度的变化,故分别对刀具和工件进给情况下轴交角误差导致的的刮齿加工误差进行分析。 在刀具进给时,由上文可知刀具在节点处的线速度会随之变化,而刀具进给运动速度v不变,由于存在轴交角误差Δα,从而破坏啮合关系,进而导致合成运动误差。当轴交角误差方向不同时,在刀具的合成运动下,刀具和工件之间的相对关系也各不相同。分别对刀具进给时,不同轴交角误差下的刮齿加工误差进行分析。 2.2.1轴交角负误差 当轴交角误差为负误差时,在刀具进给过程中,刀具和工件的运动关系如图8所示。 图8 轴交角负误差时合成运动关系(刀具进给时)Fig.8 Syntheticmotion relation when shaft angle error is negative (tool feed) 图8中,vL1为工件节点和刀具节点沿齿向方向的线速度差,vmn1为刀具节点在齿长方向的分速度,Δvmn1为刀具合成运动下,工件节点和刀具节点沿齿长方向的线速度差,且 Δvmn1=v2cos(β2-Δα)-vmn1 (16) (17) 此时,工件节点沿齿长方向的线速度大于刀具节点沿齿长方向的线速度,即 (ω1+Δω1)/ω2 刀具合成运动下的转速小于正常啮合所需的转速,从而导致实际齿廓向左齿廓方向偏移。同时,由于刀具存在进给速度v,偏移量从齿轮上端面至下端面逐渐递增,并最终表现为齿廓向左齿廓方向的位置偏移和齿廓螺旋线角度偏差。 2.2.2轴交角正误差 轴交角误差为正误差时,在刀具进给过程中,刀具和工件的运动关系如图9所示。 图9 轴交角正误差时合成运动关系(刀具进给时)Fig.9 Syntheticmotion relation when shaft angle error is positive(tool feed) 图9中,vmp1为刀具节点在齿长方向的分速度,Δvmp1为刀具合成运动下,工件节点和刀具节点沿齿长方向的线速度差,且 Δvmp1=vmp1-v2cos(β2+Δα) (18) (19) 此时,工件节点沿齿长方向的线速度小于刀具节点沿齿长方向的线速度,即 (ω1+Δω1)/ω2>Z2/Z1 刀具合成运动下的转速大于正常啮合所需的转速,导致实际齿廓向右齿廓方向偏移。由于刀具存在进给速度v,偏移量从齿轮上端面至下端面逐渐递增,并最终表现为齿廓向右齿廓方向的位置偏移和齿廓螺旋线角度偏差。 在工件进给时,工件转速会随之降低,由于存在轴交角误差,而工件进给运动速度v不变,所以同样会导致合成运动误差。当轴交角误差方向不同时,在工件的合成运动下,刀具和工件之间的相对关系也各不相同。分别对工件进给时,不同轴交角误差下的刮齿加工误差进行分析。 2.3.1轴交角负误差 当轴交角误差为负误差时,在工件进给过程中,刀具和工件的运动关系如图10所示。 图10 轴交角负误差时合成运动关系(工件进给时)Fig.10 Syntheticmotion relation when shaft angle error is negative (workpiece feed) 图10中,vmn2为刀具节点在齿长方向的分速度,Δvmn2为工件合成运动下,工件节点和刀具节点沿齿长方向的线速度差,且 (20) 此时,工件节点沿齿长方向的线速度大于刀具节点沿齿长方向的线速度,即 ω1/(ω2-Δω2) 从而导致实际齿廓向左齿廓方向偏移。由于工件进给速度v′的存在,偏移量从齿轮上端面至下端面逐渐递增,并最终表现为齿廓向左齿廓方向的位置偏移和齿廓螺旋线角度偏差。 2.3.2轴交角正误差 轴交角误差为正时,在工件进给过程中,刀具和工件的运动关系如图11所示。 图11 轴交角正误差时合成运动关系(工件进给时)Fig.11 Syntheticmotion relation when shaft angle error is positive (workpiece feed) 图11中,vmp2为刀具节点在齿长方向的分速度,Δvmp2为刀具合成运动下,工件节点和刀具节点沿齿长方向的线速度差,且 (21) 此时,工件节点沿齿长方向的线速度小于刀具节点沿齿长方向的线速度,即 ω1/(ω2-Δω2)>Z2/Z1 从而导致实际齿廓向右齿廓方向偏移。由于工件进给速度v′的存在,偏移量从齿轮上端面至下端面逐渐递增,并最终表现为齿廓向右齿廓方向的位置偏移和齿廓螺旋线角度偏差。 由上文可知,刮齿加工精度受多因素耦合作用的影响,轴交角误差方向的改变将直接影响齿廓的位置偏移方向和齿廓螺旋线角度偏差,如图12所示。图12中,Δ1为未进给时节点线速度差引起的初始误差,Δ2为刀具与齿轮上端面相接触时的位置偏差,L为刀具加工开始时刀具与工件上端面之间的距离,b为齿宽,Δβ2为齿轮螺旋线偏差。 图12 轴交角正、负误差下的齿廓偏差Fig.12 Tooth profile deviation when shaft angle error is positive and negative 在不同的轴交角误差方向和进给方式下,刀具和工件之间的运动关系存在较大差异,从而导致不同的刮齿加工精度。由于刮齿加工误差包括齿廓位置偏移量Δ2和齿轮螺旋线角度偏差Δβ2,所以上述工况下的耦合关系模型如下。 (1)在刀具进给过程中,当轴交角误差为负误差时,刮齿加工误差为齿廓向左齿廓方向的位置偏移和齿廓螺旋线角度偏差,有 Δ1=Δvmntii=1,2 (22) Δ2=Δ1+LΔvmn1/v (23) (24) 其中,i=1时,ti为首次进给时,从切削初始时至刀具或工件开始进给时的时间;i=2时,ti为重复进给过程中,刀具离开工件下端面至刀具或工件下次进给时的时间。 (2)在刀具进给过程中,当轴交角误差为正误差时,刮齿加工误差为齿廓向右齿廓方向的位置偏移和齿廓螺旋线角度偏差,有 Δ1=Δvmptii=1,2 (25) Δ2=Δ1+LΔvmp1/v (26) (27) (3)在工件进给过程中,当轴交角误差为负误差时,刮齿加工误差为齿廓向左齿廓方向的位置偏移和齿廓螺旋线角度偏差,有 Δ1=Δvmntii=1,2 (28) Δ2=Δ1+LΔvmn2/v′ (29) (30) (4)在工件进给过程中,当轴交角误差为正误差时,刮齿加工误差为齿廓向右齿廓方向的位置偏移和齿廓螺旋线角度偏差,有 Δ1=Δvmptii=1,2 (31) Δ2=Δ1+LΔvmp2/v′ (32) (33) 由式(22)、式(33)可知,刮齿加工误差由时间ti、距离L、进给速度v(v′)、轴交角α、轴交角误差Δα、刀具螺旋角β1、工件螺旋角β2、模数mn、刀具或工件齿数以及刀具或工件转速共同决定。在刮齿加工中,变量ti、L由工艺和设备条件所决定,并且工件螺旋角β2、模数mn、刀具或工件齿数以及刀具或工件转速为定值,所以刮齿加工精度主要由进给速度v(v′)、轴交角α和轴交角误差Δα所决定。刮齿加工误差与三者之间的关系如图13~图16所示。 图13 齿廓位置偏移量与轴交角、进给速度关系Fig.13 Relation among the tooth profile position offset and shaft angle and feeding speed 图14 齿廓位置偏移量与轴交角误差、进给速度关系Fig.14 Relation among the tooth profile position offset and shaft angle error and feeding speed 图15 螺旋线角度偏差与轴交角和进给速度关系Fig.15 Relation among the helix angle deviation and shaft angle and feeding speed 图16 螺旋线角度偏差与轴交角和轴交角误差关系Fig.16 Relation among the helix angle deviation and shaft angle and shaft angle error 由图13可知,进给速度的变化对齿廓位置偏移量的影响远大于轴交角的变化对齿廓位置偏移量的影响,并且随着进给速度的减小,齿廓位置偏移量将明显增大。由图14可知,当轴交角误差较小时,齿廓位置偏移量对进给速度变化的敏感程度较低;但当轴交角误差较大时,齿廓位置偏移量随着进给速度的增加而快速增大。由图15可知,螺旋线角度偏差对轴交角变化的敏感性远高于进给速度的变化,螺旋线角度偏差随着轴交角的减小而显著增大,但进给速度的变化对螺旋线角度偏差的变化影响较小;由图16可知,螺旋线角度偏差随着轴交角的减小和轴交角误差的增大而逐渐增大,在两者的共同作用下将呈现快速变化的趋势。综上,齿廓位置偏移量主要由进给速度和轴交角误差所决定,通过减小进给速度和减小轴交角误差可获得更小的齿廓位置偏移量;螺旋线角度偏差主要由轴交角和轴交角误差所决定,通过增大轴交角和减小轴交角误差可获得更小的螺旋线角度偏差。 在不同的轴交角误差方向和进给方式下,刀具和工件之间的运动关系存在一定差异,通过对比不同组合方式下的齿廓偏移量Δ2和螺旋线角度偏差Δβ2,从而获取最佳刮齿加工精度下的轴交角误差方向和进给方式。 3.2.1刀具进给时加工精度对比 在刀具进给过程中,不同的轴交角误差方向下的齿廓位置偏移量之差 δ1=(Δvmnti+LΔvmn1/v)-(Δvmpti+LΔvmp1/v)= δ1与轴交角、轴交角误差以及进给速度之间的变化关系如图17、图18所示。 图17 齿廓位置偏移量之差与轴交角、轴交角误差关系(刀具进给时)Fig.17 Relation among the difference of the tooth profile position offset and shaft angle and shaft angle error(tool feed) 图18 齿廓位置偏移量之差与进给速度、轴交角误差关系(刀具进给时)Fig.18 Relation among the difference of the tooth profile position offset and feeding speed and shaft angle error(tool feed) 由图17可知,在刀具进给过程中,轴交角误差为负误差时的齿廓位置偏移量与正误差时的齿廓位置偏移量之差δ1在轴交角和轴交角误差的变化区间内均满足δ1<0,且轴交角误差的变化对δ1的影响远高于轴交角的变化对δ1的影响,当轴交角误差逐渐减小时,轴交角误差为负误差时的齿廓位置偏移量与正误差时的齿廓位置偏移量趋于相等;由图18可知,δ1在进给速度和轴交角误差的变化区间内均满足δ1<0,且|δ1|随着进给速度的增加和轴交角误差的减小而逐渐减小,当轴交角误差一定时,提高进给速度可在一定程度上减小δ1。 在刀具进给过程中,不同的轴交角误差方向下的齿廓螺旋线角度偏差之差 δ2与轴交角、轴交角误差以及进给速度之间的变化关系如图19、图20所示。 图19 螺旋线角度偏差之差与轴交角、轴交角误差关系(刀具进给时)Fig.19 Relation among the difference of the helix angle deviations and shaft angle and shaft angle error(tool feed) 图20 螺旋线角度偏差之差与进给速度、轴交角误差关系(刀具进给时)Fig.20 Relation among the difference of the helix angle deviations and feeding speed and shaft angle error(tool feed) 由图19可知,在刀具进给过程中,轴交角误差为负误差时的齿廓螺旋线角度偏差与正误差时的齿廓螺旋线角度偏差之差δ2在轴交角和轴交角误差的变化区间内均满足δ2>0,且当轴交角减小和轴交角误差增大时,δ2将显著增大;由图20可知,δ2在进给速度和轴交角误差的变化区间内均满足δ2>0,且轴交角误差的变化对δ2的影响远大于进给速度的变化对δ2的影响,当轴交角误差逐渐减小时,轴交角误差为负误差时的螺旋线角度偏差与正误差时的螺旋线角度偏差趋于相等。 综上,在刀具进给过程中,齿廓位置偏移量之差δ1均满足δ1<0,螺旋线角度偏差之差δ2均满足δ2>0,即轴交角误差为负误差时,刮齿加工后可获得更小的齿廓位置偏移量,且随着轴交角误差的减小或进给速度的增加,将具有更小的齿廓位置偏移量。当轴交角误差为正误差时,刮齿加工后可获得更小的螺旋线角度偏差,且随着轴交角的增加或轴交角误差的减小,齿廓螺旋线角度偏差更小。 3.2.2工件进给时加工精度对比 在工件进给过程中,不同的轴交角误差方向下的齿廓位置偏移量之差 δ3=(Δvmnti+LΔvmn2/v)-(Δvmpti+LΔvmp2/v) δ3与轴交角、轴交角误差以及进给速度之间的变化关系如图21、图22所示。 图21 齿廓位置偏移量之差与轴交角、轴交角误差关系(工件进给时)Fig.21 Relation among the difference of the tooth profile position offset and shaft angle and shaft angle error(workpiece feed) 图22 齿廓位置偏移量之差与进给速度、轴交角误差关系(工件进给时)Fig.22 Relation among the difference of the tooth profile position offset and feeding speed and shaft angle error(workpiece feed) 由图21可知,在工件进给过程中,轴交角误差为负误差时的齿廓位置偏移量与正误差时的齿廓位置偏移量之差δ3在轴交角和轴交角误差的变化区间内均满足δ3<0,且轴交角误差的变化对δ3的影响远大于轴交角的变化对δ3的影响,当轴交角误差逐渐减小时,轴交角误差为负误差时的齿廓位置偏移量与正误差时的齿廓位置偏移量趋于相等;由图22可知,δ3在进给速度和轴交角误差的变化区间内均满足δ3<0,且|δ3|随着进给速度的增加和轴交角误差的减小而逐渐减小,当轴交角误差一定时,提高进给速度可在一定程度上减小δ3。 在工件进给过程中,不同的轴交角误差方向下的齿廓螺旋线角度偏差之差 δ4与轴交角、轴交角误差以及进给速度之间的变化关系如图23、图24所示。 图23 螺旋线角度偏差之差与轴交角、轴交角误差关系(工件进给时)Fig.23 Relation among the difference of the helix angle deviations and shaft angle and shaft angle error(workpiece feed) 图24 螺旋线角度偏差之差与进给速度、轴交角误差关系(工件进给时)Fig.24 Relation among the difference of the helix angle deviations and feeding speed and shaft angle error(workpiece feed) 由图23可知,在工件进给过程中,轴交角误差为负误差时的齿廓螺旋线角度偏差与正误差时的齿廓螺旋线角度偏差之差δ4在轴交角和轴交角误差的变化区间内均满足δ4>0,且当轴交角减小和轴交角误差增大时,δ4将显著增大;由图24可知,δ4在进给速度和轴交角误差的变化区间内均满足δ4>0,且轴交角误差的变化对δ4的影响远大于进给速度的变化对δ4的影响,当轴交角误差逐渐减小时,轴交角误差为负误差时的螺旋线角度偏差与正误差时的螺旋线角度偏差趋于相等。 综上,与刀具进给时的情况相同,在工件进给过程中,齿廓位置偏移量之差δ3均满足δ3<0,螺旋线角度偏差之差δ4均满足δ4>0,即轴交角误差为负误差时,刮齿加工后可获得更小的齿廓位置偏移量,且随着轴交角误差的减小或进给速度的增大,齿廓位置偏移量更小。当轴交角误差为正误差时,刮齿加工后可获得更小的螺旋线角度偏差,且随着轴交角的增大或轴交角误差的减小,齿廓螺旋线角度偏差更小。 3.2.3不同进给方式下加工精度对比 在轴交角误差为负时,刀具进给与工件进给的齿廓位置偏移量之差 δ5=(Δvmnti+LΔvmn1/v)-(Δvmnti+LΔvmn2/v)= δ5与轴交角、轴交角误差以及进给速度之间的变化关系如图25、图26所示。由图25可知,轴交角误差为负时,刀具进给时的齿廓位置偏移量与工件进给时的齿廓位置偏移量之差δ5在进给速度和轴交角误差的变化区间内均满足δ5>0,且轴交角误差的变化对δ5的影响远大于进给速度的变化对δ5的影响,当轴交角误差逐渐增大时,齿廓位置偏移量之差δ5也随之增大;由图26可知,δ5在轴交角和轴交角误差的变化区间内均满足δ5>0,且轴交角误差的变化对δ5的影响远大于轴交角的变化对δ5的影响,当轴交角误差逐渐增大时,齿廓位置偏移量之差δ5也随之增大。 图25 齿廓位置偏移量之差与进给速度、轴交角误差关系(轴交角负误差时)Fig.25 Relation among the difference of the tooth profile position offset and feeding speed and shaft angle error(shaft angle error is negative) 图26 齿廓位置偏移量之差与轴交角、轴交角误差关系(轴交角负误差时)Fig.26 Relation among the difference of the tooth profile position offset and shaft angle and shaft angle error(shaft angle error is negative) 在轴交角误差为正时,刀具进给与工件进给时的齿廓螺旋线角度偏差之差 δ6与轴交角、轴交角误差以及进给速度之间的变化关系如图27、图28所示。由图27可知,轴交角误差为正时,刀具进给时的齿廓螺旋线角度偏差与工件进给时的齿廓螺旋线角度偏差之差δ6在轴交角和进给速度的变化区间内均满足δ6<0,且当轴交角减小和进给速度增大时,|δ6|快速增大;由图28可知,δ6在轴交角和轴交角误差的变化区间内均满足δ6<0,且当轴交角减小和轴交角误差增大时,|δ6|将快速增大。所以,当工件进给且轴交角误差为负时,可获得最小的齿廓位置偏移量;当刀具进给且轴交角误差为正时,可获得最小的齿廓螺旋线偏差。 图27 螺旋线角度偏差之差与轴交角、进给速度关系(轴交角正误差时)Fig.27 Relation among the difference of the helix angle deviations and shaft angle and feeding speed(shaft angle error is positive) 图28 螺旋线角度偏差之差与轴交角、轴交角误差关系(轴交角正误差时)Fig.28 Relation between the difference of the helix angle deviations and shaft angle and shaft angle error(shaft angle error is positive) 本课题组与宜昌长机科技有限公司共同研发数控刮齿机样机YK8132。试切齿轮参数如下:模数1 mm,齿数108,压力角20°,螺旋角-10°,齿宽27.5 mm。刮齿机主要参数如下:轴交角25°,刀具转速1 200 r/min,刀具轴向进给速度4 mm/s,退刀速度50 mm/s。加工过程中,先增加轴交角至30°,然后减小至25°,使轴交角误差为正,并加工内斜齿轮。 以1、28、55和82号轮齿为检测对象,使用克林贝格齿轮综合检测中心分别对其左右齿廓的齿形、齿向和齿距偏差进行检测,评价区间为10%~90%。检测结果列于表1~表3。 表1 齿形检测结果 表2 齿向检测结果 表3 齿距检测结果 如表1所示,在齿形检测结果中,1号齿右齿廓齿形角度误差(4.9 μm)和总误差(6.3 μm)最大,达到6级精度要求;28号齿左齿廓齿形形状误差(2.9 μm),达到4级精度要求。如表2所示,在齿向检测结果中,1号齿右齿廓齿向角度误差(2.9 μm)最大,达到3级精度要求;55号齿左齿廓齿向总误差(3.8 μm)和齿向形状误差(3.9 μm)最大,分别达到2级精度和3级精度。如表3所示,在齿距检测结果中,右齿廓的单个齿距误差(0.9 μm)和相邻齿距误差(1.8 μm)最大,达到1级精度;左齿廓的齿距累积误差(7.1 μm)最大,达到3级精度。另外,被测齿轮的跳动误差检测结果为10.3 μm,满足5级精度。因此,综合上述检测结果,样机的精度达到了6级。 (1)通过建立刀具进给和工件进给方式下刮齿加工的运动学模型,阐明了刮齿加工内齿轮的原理,并推导出不同进给方式下刀具主轴和工件主轴的转速变化量。 (2)通过建立无进给运动、刀具进给运动和工件进给运动中,不同的轴交角误差方向下,刀具和工件之间的运动关系,分析了刮齿加工误差的产生机理,并阐明了轴交角负误差方向和加工进给方式与刮齿加工精度之间的关系:轴交角负误差导致实际齿廓向左齿廓方向偏移,并导致齿廓螺旋线角度的正偏差;轴交角正误差导致实际齿廓向右齿廓方向偏移,并导致齿廓螺旋线角度的负偏差。 (3)通过建立多因素耦合作用下的刮齿加工误差模型,分析了刮齿加工精度与轴交角、轴交角误差以及进给速度之间的关系,并对比分析了不同的轴交角误差方向和进给方式下的刮齿加工精度。由分析结果可知,增加进给速度和轴交角,减小轴交角误差可提高刮齿加工精度。当工件进给且轴交角误差为负时,可获得最小的齿廓位置偏移量;当刀具进给且轴交角误差为正时,可获得最小的齿廓螺旋线偏差。

2.2 刀具进给时的加工误差分析

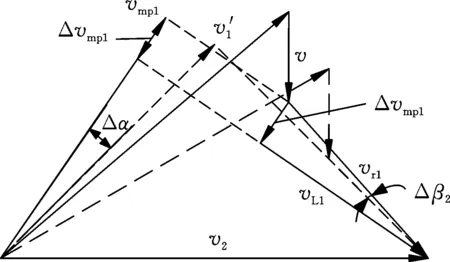

2.3 工件进给时的加工误差分析

3 多因素耦合下刮齿加工精度

3.1 多因素耦合模型

3.2 刮齿加工精度对比

(Δvmn-Δvmp)ti+(Δvmn1-Δvmp1)L/v

=(Δvmn-Δvmp)ti+(Δvmn2-Δvmp2)L/v

(Δvmn1-Δvmn2)L/v

4 刮齿加工实验

4.1 加工实验

4.2 实验结果分析

5 结论