基于试验设计方法的双级CNG减压阀结构改进

2019-11-05彭育辉吴智洲黄育鹏雷祥雨

彭育辉 吴智洲 黄育鹏 雷祥雨

1.福州大学机械工程及自动化学院,福州,3501082.福建华龙化油器有限公司,宁德,355200

0 引言

目前,压缩天然气(compressed natural gas,CNG)技术广泛用于城市公交、出租车、长途重卡[1-2],减压阀的性能直接影响能否在不同的工况下精确供给天然气,保证天然气供气系统提供稳定的输出压力。

减压阀自身的结构参数决定了其整体性能。已有研究采用建模仿真分析技术,从响应曲线和流场状态对减压阀进行结构参数优化改进[3-7],或采用回归预测的方法来分析减压阀的性能参数,对膜片尺寸进行优化[8]。文献[9-10]通过不断改进试验参数和重复试验,选取最优的结构参数。文献[11-12]通过AMESim建立模型,联合MATLAB利用多维无约束线性优化算法获得最优的结构参数。文献[13-14]虽然根据仿真得到了关键影响参数,并通过试验验证了仿真结果,却不知这些参数对减压阀的动态特性具有多大的影响。采用建模仿真的方式虽然能得到参数的影响规律,但其工作量大,优化效率低。试验设计(design of experiments,DOE)方法能以较短的试验周期和较小的试验成本得到理想的试验结果[15-17]。

本文从某款CNG双级减压阀的结构及工作原理出发,通过AMESim软件建立该减压阀的仿真模型,利用DOE方法进行敏感度分析,获得了敏感因子的Pareto图和正态图;对影响最显著的3个因子进行结构参数改进,基于试验对比优化前后减压阀工作的流量和输出压力特性。

1 双级CNG减压阀

高压气动减压阀有2种减压方式:节流减压和容积减压。节流减压通过改变阀口的开度对阀口流量进行控制,从而控制出口压力的变化,使出口压力保持一个较稳定的值。容积减压方式就是使高压气体膨胀,增大高压气体分子之间的距离,使得膨胀后的分子之间的相互碰撞减少,从而降低内腔壁面的压力,实现减压。节流减压中的直动式减压不合适用于高压气动场合,因此本文研究的新型减压阀采用直动式减压与容积式减压相结合的两级减压方式,既弥补了直动式减压方式的缺点,又使得容积式减压阀的体积不会过大。

缓冲室结构如图1所示。一级阀口由一级阀门芯和阀针分总成组成,入口处的天然气体通过上述阀口,冲开阀针分总成钢球头部与L形杠杆的间隙,气体从小通道流入一级减压腔,气体容积变化导致气压变化;持续用气时,不断开关此间隙,从而保持一级腔体压力的平衡;若一级腔体气体压力超过额定压力,则通过安全阀机构进行泄压。

1.一级阀门芯 2.阀针分总成 3.L形杠杆 4.一级减压膜片5.下壳体 6.一级减压弹簧 7.中壳体 8.隔离圆环盘9.帽状盖体 10.二级减压拉杆 11.缓冲室隔离盘12.二级减压膜片 13.上壳体 14.台阶套 15.二级减压弹簧16.调压螺栓 17.真空管 18.回流小管 19.横向铜管20.水温热传导结构图1 缓冲室结构简图Fig.1 Structure diagram of buffer chamber

天然气沿着与二级减压拉杆与帽状盖体之间的间隙进入二级减压腔,通过横向铜管及回流小管进入缓冲室。缓冲室内气体的正压力使二级减压膜片向上变形,与发动机连接的真空管产生向上吸力的同时作用于二级减压膜片,带动二级减压膜片与二级减压阀拉杆向上运动,克服二级减压弹簧的弹力,使二级减压阀拉杆与壳体之间的间隙变小直至关闭,达到减压的作用。当向发动机供气时,缓冲室的压力变小,拉杆在二级减压弹簧的作用下复位,打开此间隙,向二级减压腔供气,反复开闭间隙达平衡后,减压阀取得所设定的预期出口压力。

减压阀设计时需考虑CNG汽车行驶可能存在的多种工况,因为不同工况之间切换时,对CNG的供给量需求是不一样的。

当汽车工况变化要求CNG供气量减小时,只需适当减小喷射阀脉宽和喷射量;当汽车工况变化要求CNG供气量突然加大时,气体喷射阀突然增大喷射脉宽,二级减压腔会存在供给滞后,但缓冲气室结构可以解决这个问题。缓冲气室结构是:在二级气腔上方设置一个缓冲室隔离盘,缓冲室隔离盘的上表面与二级减压膜片有间距,从而形成缓冲气室。缓冲气室的进出气都是通过缓冲室隔离盘的下端面L形孔管(包括回流小管和横向铜管)完成的。横向铜管位于减压阀的出气口内孔口的中央,与内孔口保持有一定间距,不会造成二级气腔的堵塞。

2 计算机仿真模型构建

2.1 一级减压腔

基于软件AMESim构建的一级减压腔的仿真模型如图2所示。构件1提供了气体工作压力源,它模拟了理想气体的工作温度和压力,使其在0~12 MPa的范围内变化。

1.低压腔容积 2.高压腔容积 3.压力、温度可调的压力源4.减压组件 5.阀芯质量 6.L形杠杆 7.阀口图2 一级减压腔的仿真模型Fig.2 Simulation Model of first-stage decompression cavity

构件2~7构成了一级减压腔的本体。构件2和3分别模拟入口腔和一级腔的容积变化;构件4模拟减压弹簧及减压膜片线性叠加后的预紧力和刚度,并用两者线性叠加后的刚度来设置构件4刚度;构件5模拟一级阀芯的质量和各运动部件之间的静动摩擦作用;构件6模拟一级减压腔中的L形杠杆;构件7模拟一级阀针分总成,通过设定节流口的尺寸可以准确地改变整个减压阀的减压效果。一级腔主要仿真参数如表1所示。

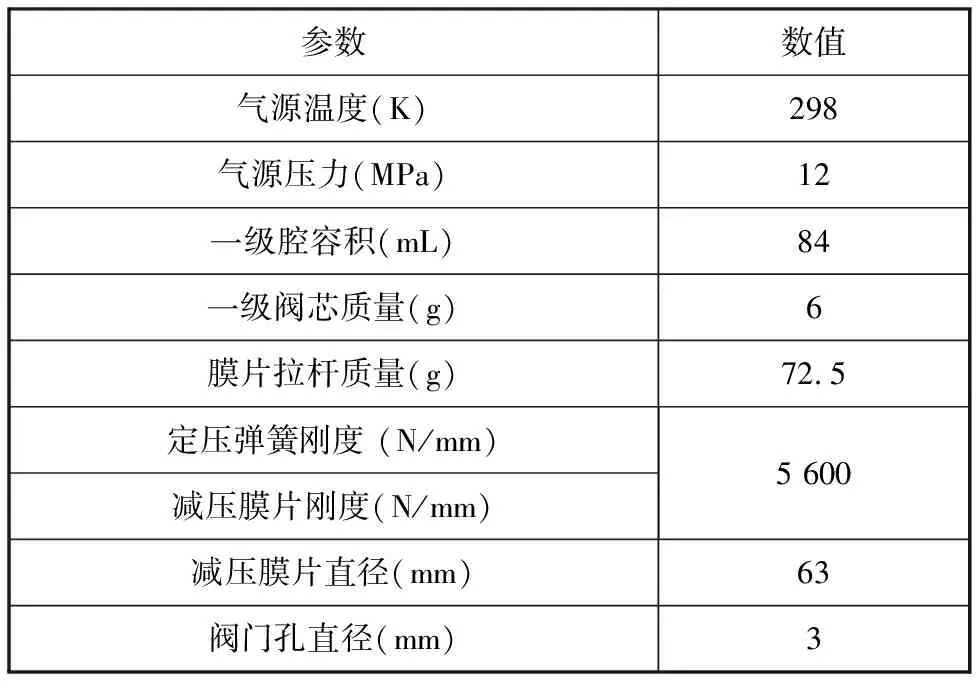

表1 一级腔主要仿真参数

2.2 二级减压腔模型仿真分析

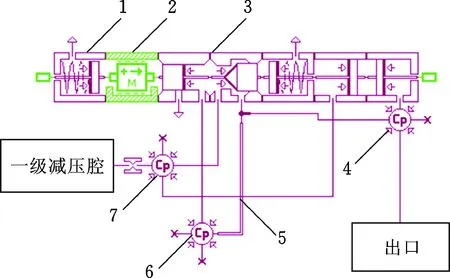

二级减压腔的仿真模型如图3所示。构件1~7构成了二级减压阀的本体。与一级减压腔相同,构件1和2分别模拟减压刚度和阀芯质量等参数;构件3模拟二级阀芯锥形的结构,通过设置参数可以改变整个减压阀的减压效果;构件4、6、7分别模拟过渡腔、缓冲室、二级腔(出口腔)的容积变化;构件5模拟横向铜管结构,出口处与二级腔的出口容积相接。

1.减压弹簧及膜片 2.阀芯质量 3.阀口 4.低压腔容积5.横向铜管 6.缓冲室容积 7.高压腔容积图3 二级减压腔的仿真模型Fig.3 Simulation model of two-stage decompression cavity

二级减压腔的仿真模型包括二级腔、缓冲室以及它们之间的L形孔管的结构,其主要仿真参数如表2所示。

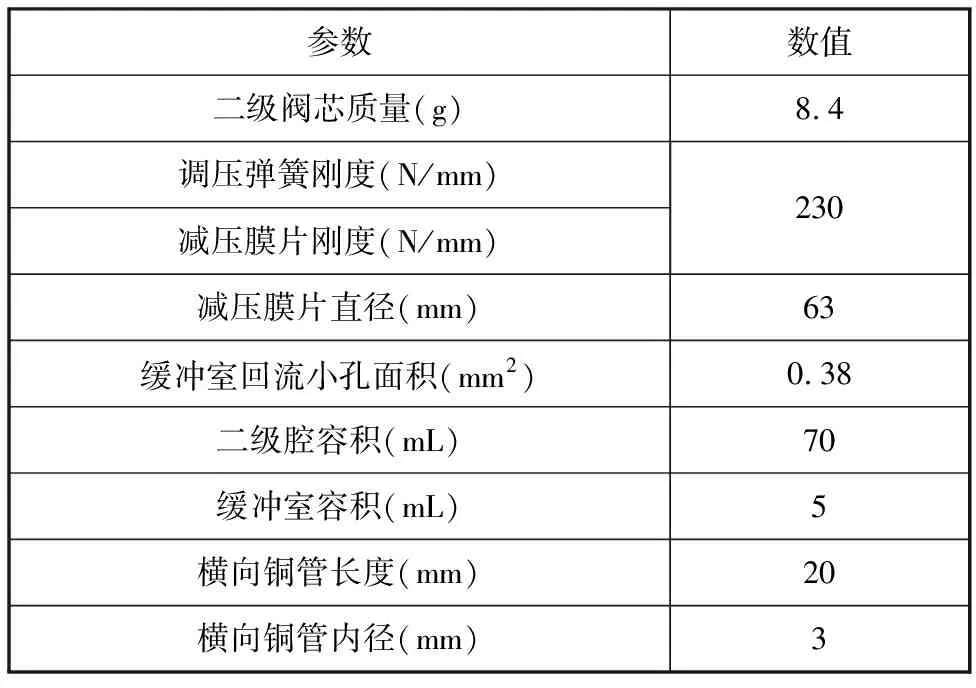

表2 二级腔主要仿真参数

2.3 模型仿真分析

理想减压阀是一种不论上下游环境如何变化,都将能够为下游提供较低稳定压力的装置。然而在实际使用中,减压阀最常出现的问题是不能将出口压力稳定在一个较小的范围内,且车用CNG供给通常处于管路压力高、流量变化大的工况,为在不同CNG供给需求下稳定管路压力以确保CNG喷射阀的喷射精度,必须对影响减压阀出口压力响应过程稳定性的结构参数进行研究。

对减压阀影响较大的结构参数为减压腔容积、减压膜片刚度、减压弹簧刚度。本文选用的CNG双级减压阀的缓冲气室通过一个L形孔管与减压阀出口相连。L形孔管由竖直的回流小孔和水平的横向铜管组成,因此L形孔管的模型可以用2个细长管的气体流动模型来表示。细长管内高压气体的流动为层流,由泊肃叶定律在气体流动中的应用可得细长管气体流动模型:

(1)

式中,μ为气体的黏滞系数,Pa·s;l为铜管的长度,m;da为铜管的直径,m;p为铜管内的平均压力,Pa;ps为缓冲室内(铜管入口处)的压力,Pa;p2为减压阀出口处的压力,Pa;Cd为流量系数;T为气体的热力学温度,K;R为气体常数,J/(kg·K)。

由式(1)可知,铜管长度及铜管内径同样为对减压阀影响较大的结构参数,因此,除减压腔容积、减压膜片刚度、减压弹簧刚度、缓冲室容积以外,还需考虑到缓冲室回流小孔面积、横向铜管长度以及横向铜管内径对减压阀特性的影响。

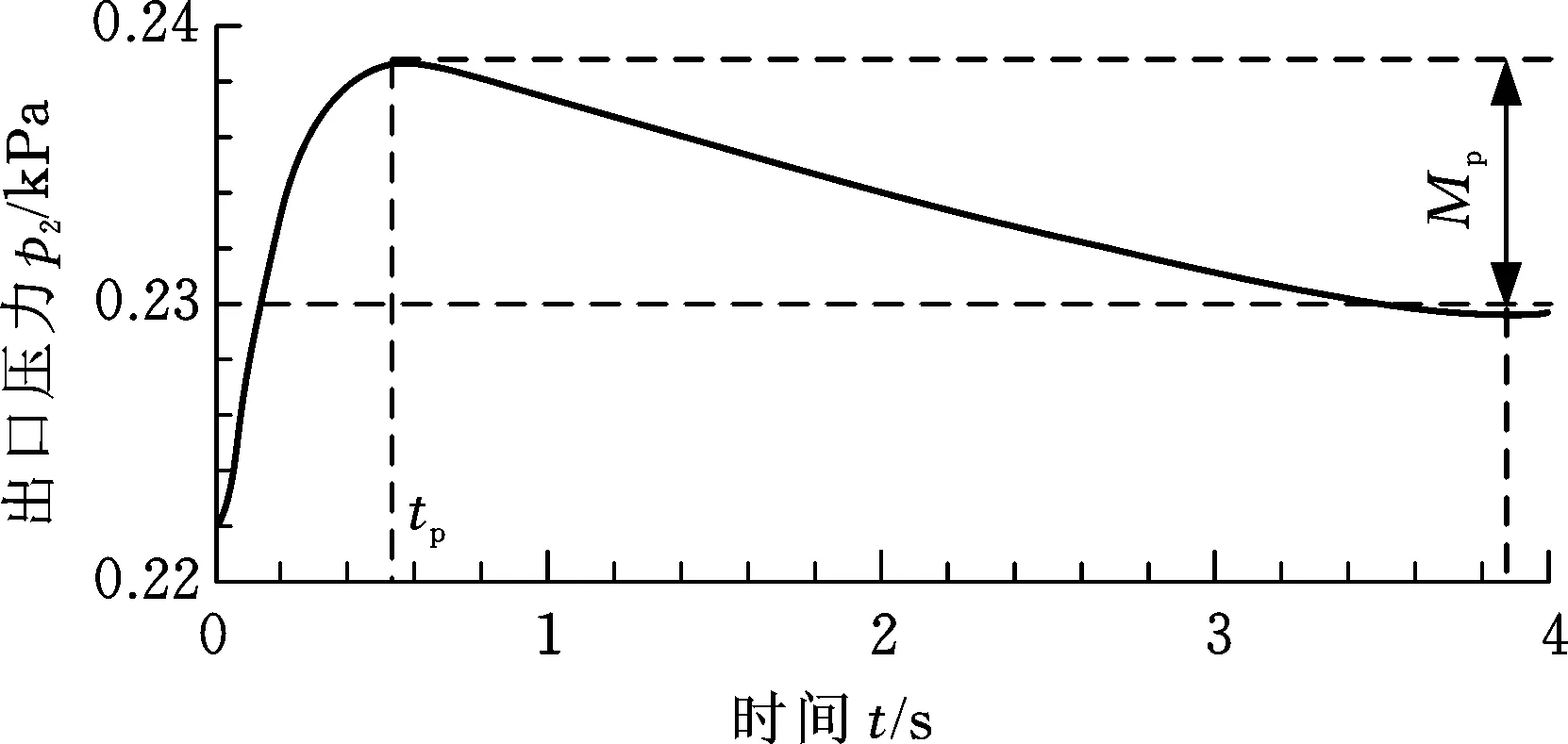

利用AMESim建立高压气动减压阀的动态仿真模型,对减压阀的动态工作情况进行计算机仿真,得到减压阀出口压力动态响应曲线,如图4所示。

图4 减压阀出口压力动态响应曲线Fig.4 Dynamic response curve of pressure relief valve outlet pressure

基于上述仿真模型,对可能影响出口压力响应过程稳定性的8个关键结构参数进行仿真分析,它们是一级减压弹簧及膜片的刚度、二级减压弹簧及膜片的刚度、一级减压腔容积、二级减压腔容积、缓冲室容积、缓冲室回流小孔面积、横向铜管长度、横向铜管内径。

3 敏感度分析

3.1 试验设计

试验设计方法以试验和数理统计为基础,合理地设计变量,在上述8个结构参数中寻找对出口压力波动影响较大的因子,改变参数值后进行对比试验,确定不同参数对出口压力波动的影响程度,并对其作出统计评价。Minitab提供了DOE工具,通过Pareto图对比不同的设计变量对多个目标函数的影响,为减压阀的改进提供依据。

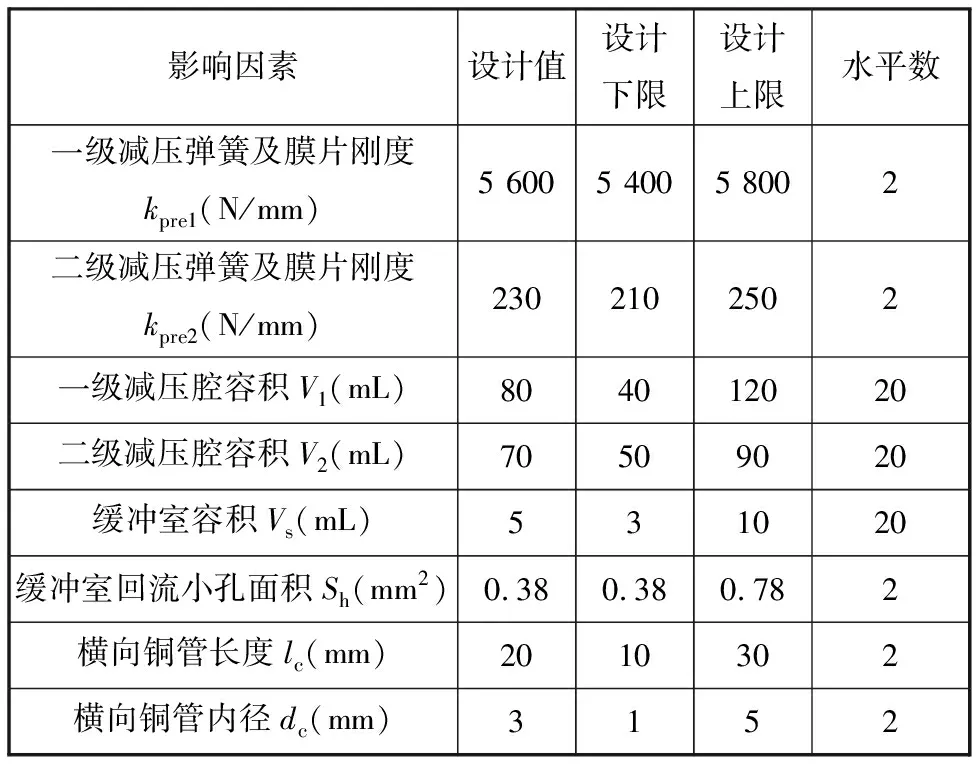

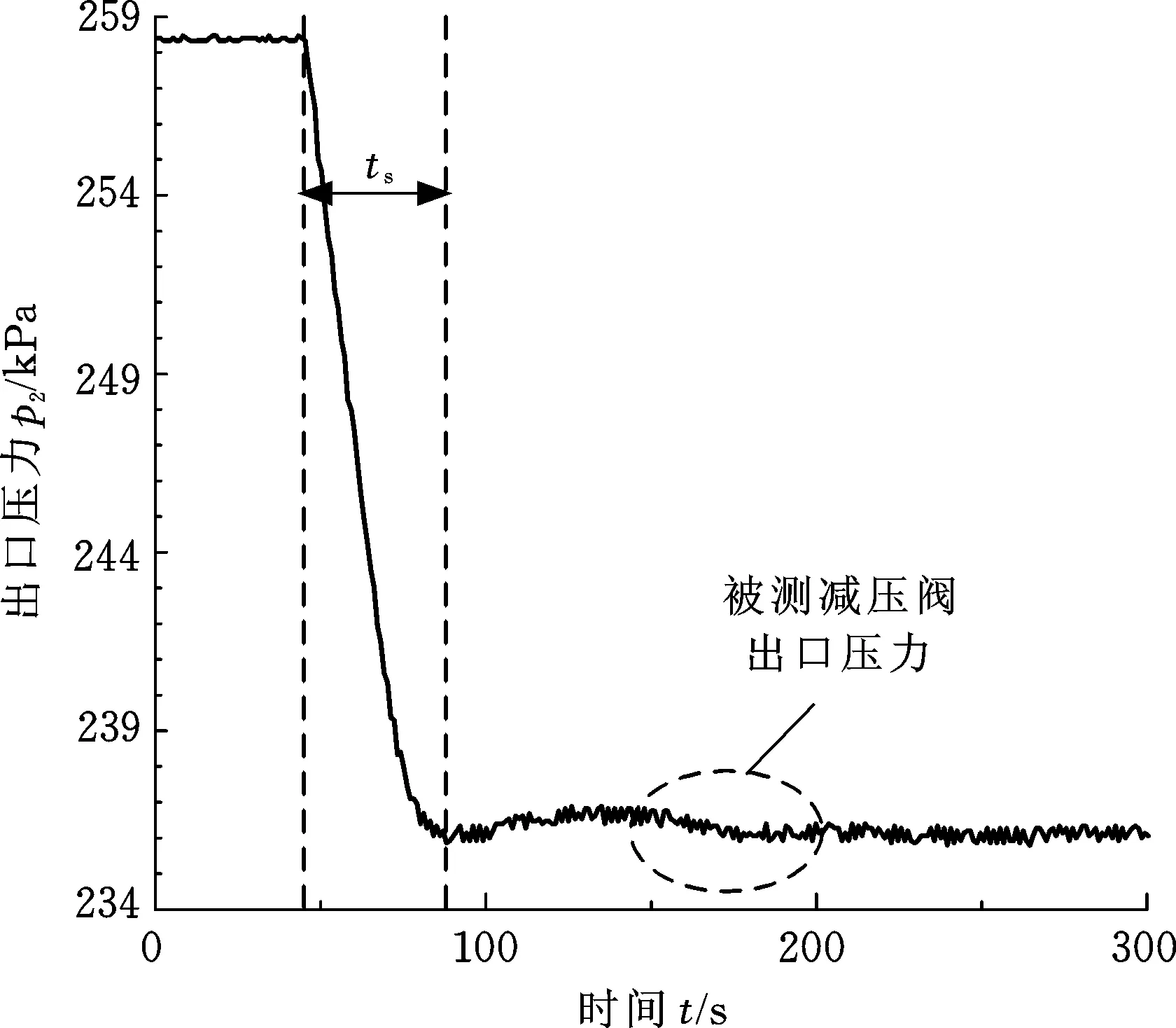

为找出对减压阀动态特性影响较大的参数,对被测减压阀的结构参数进行DOE分析,在Minitab中采用全因子试验设计法,在全因子试验计划表上填入各因子水平组合下的仿真结果。影响因素的水平值设置如表3所示。

表3 设计变量水平表

3.2 目标函数选择及分析

减压阀出口压力动态响应曲线的超调量Mp和调节时间ts是动态响应曲线中重要的2个参数。超调量Mp过大表示减压阀系统的振动较为强烈,调节时间ts过长则不能够快速使出口压力稳定。因此选择这2个参数指标为目标函数,通过Minitab的DOE工具得到变量对目标函数的影响情况。

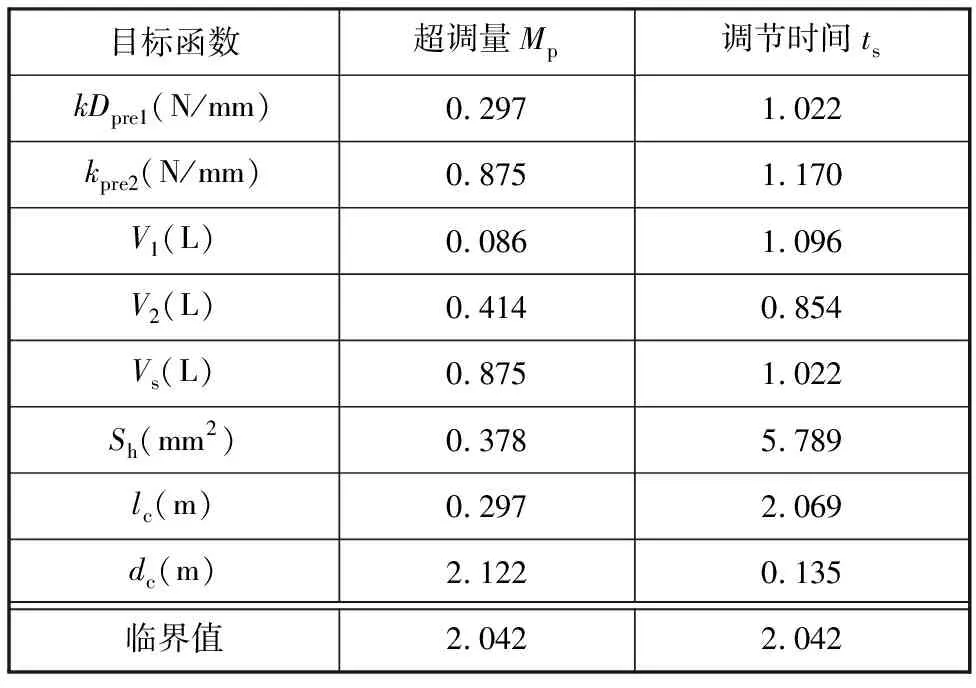

将参数设置及目标函数输入到Minitab中的DOE工具中,生成全因子试验计划表。试验设计八因子二水平的256次试验,为了节省,仅选择1/8部分实施,执行次数为32,分辨度为Ⅳ。每个区组有自己的中心点试验组,因此计划表共有40组试验组合。在AMESim软件中根据试验表调节仿真模型参数值,获取减压阀出口压力动态响应曲线,并分别将其超调量和调节时间填入计划表。计算后得到DOE结果和各影响因子对目标函数影响程度的标准化效应T检验值表(表4)和正态图(图5)。

表4 各影响因子对目标函数的T检验值表

图5 各影响因子对目标函数的正态图Fig.5 Normal Graph of each influence factor on objective function

表4为显著性水平α=0.05的情况下目标函数的T检验值表,其中,临界值为2.042,检验值大于临界值时,因子影响效应是显著的。由表4可以看出,横向铜管的内径对超调量的影响检验值为2.122,影响效应是显著的;回流小孔面积对调节时间的影响检验值为5.798,横向铜管长度对调节时间的影响检验值为2.069,均大于临界值,影响是显著的。因此选择横向铜管内径dc、回流小孔面积Sh和横向铜管长度lc作为本文研究的重要参数。

正态概率图(图5)是由所有因子的效应点以及各影响因子的拟合直线组成的,远离中间拟合直线的效应点代表影响效应显著的因子。其中,落在拟合直线右下方的点表示正效应,即与目标函数成正相关关系;落在左上方的点对目标函数则表示负效应。由图5a可知,横向铜管内径dc有正效应,即增加横向铜管内径会增大超调量;由图5b可知,横向铜管长度和回流小孔的面积有负效应,即减小横向铜管长度lc和回流小孔的面积Sh会延长调节时间。因此,在结构参数改进过程中,增大回流小孔面积及横向铜管长度,有利于缩短调节时间,使减压阀出口压力快速趋于稳定;减小横向铜管内径,有利于减小超调量,使减压阀系统振动减弱。

4 试验研究

4.1 试验系统设计

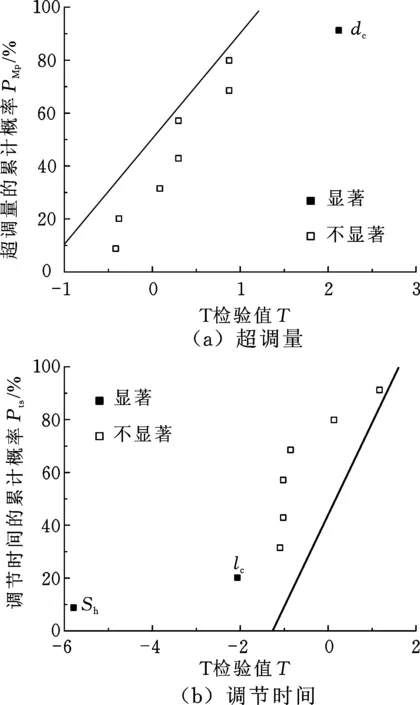

如图6所示,试验所采用的系统主要由氮气瓶、高压减压阀、被测减压阀、Alicat层流式气体质量流量计、缓冲罐、气轨、天然气喷射阀等组成。调节旋钮模拟不同节气门开度来调节喷射阀的脉宽,控制不同的天然气供给量。Alicat层流式气体质量流量计位于被测减压阀出口端,可测量气体的瞬时流量和减压阀的出口实时压力。减压阀回流小管直径为1 mm时,单阀动态特性如图7所示,减压阀静态工作时,减压阀出口压力为管路压力,管路压力约为258 kPa;减压阀动态工作时,减压阀出口压力迅速降低约为236 kPa,并保持稳定的出口压力。

图6 试验系统方案Fig.6 Test system scheme

图7 单阀动态特性图Fig.7 Dynamic characteristic curve of single valve

4.2 结构参数改进

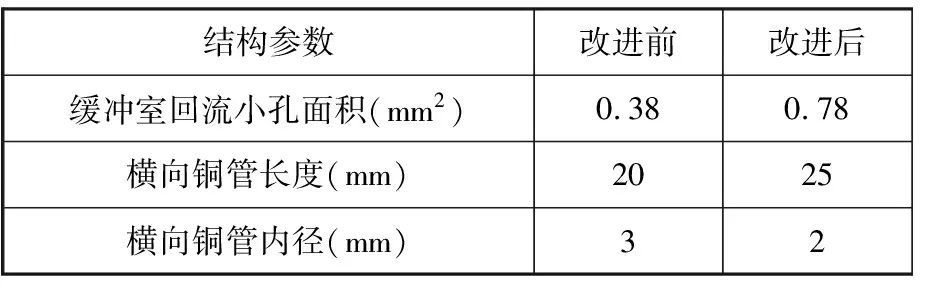

对减压阀的缓冲室回流小孔面积(对应小孔内径为rh)、横向铜管长度以及横向铜管内径进行结构改进,重新制作了改进后的零件和减压阀,并进行对比测试,各零件具体参数如表5所示。

表5 减压阀结构改进参数

4.3 对比试验

为测试结构改进后的减压阀是否能保持输出压力的稳定,支持气体喷射阀的正常工作,并在多大程度上提高了减压阀的流量特性和输出压力特性,进行了以下对比试验。

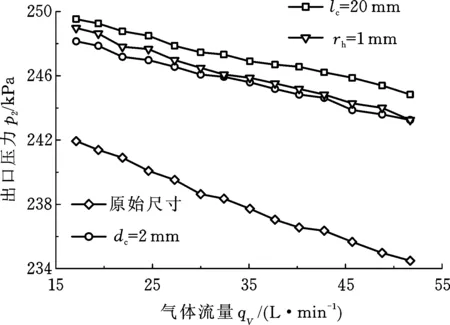

4.3.1减压阀流量特性试验

(1)小流量工况。保持减压阀入口压力10 MPa不变,控制喷射阀脉宽从4~17 ms变化,气体喷射阀采用单阀喷射,测得减压阀的流量特性如图8所示。原始减压阀的前后压差大约为8 kPa,改进之后的3个减压阀前后压差都小于6 kPa,减小了25%,减小了出口压力波动,提高了减压阀出口压力的稳定性。

图8 小流量工况下的减压阀流量特性曲线Fig.8 Flow characteristic curves of pressure reducing valves under small flow conditions

图9 大流量工况下的减压阀流量特性曲线Fig.9 Flow characteristic curves of pressure reducing valves under large flow conditions

(2)大流量工况。保持被测减压阀入口压力为10 MPa不变,控制喷射阀脉宽从4~17 ms变化,3个气体喷射阀同时喷射,得到减压阀的流量特性如图9所示。当喷射阀的喷射流量由40 L/min增大到140 L/min 时,原始减压阀的出口压力由240 kPa下降到210 kPa,压差为30 kPa,改进后的3个减压阀的压差变化都没有超过15 kPa,压力稳定性提高了50%。其中,尽管横向铜管内径为2mm的减压阀在流量特性上很优秀,表现最为稳定,前后压差不超过5 kPa,压力波动比原始减压阀减小了83.3%,但由于其承受的流量范围有限,因此在大流量工况下并不是一个较好的选择。

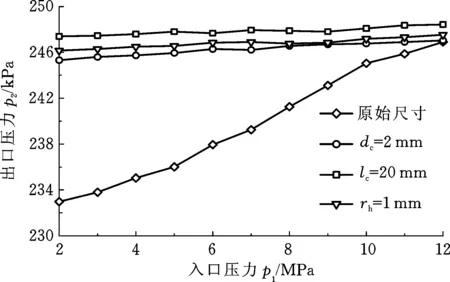

4.3.2输出压力特性试验

(1)小流量工况。控制喷射阀的喷射阀脉宽为12 ms不变,采用单个气体喷射阀进行喷射,流量为35 L/min ,调节减压阀的入口压力从2~12 MPa变化,得到减压阀的输出压力特性曲线如图10所示。当减压阀入口压力由2 MPa逐渐增大到12 MPa时,原始减压阀的出口压力受到较大影响,变化量超过10 kPa,改进后的3个减压阀出口压力变化量均小于2 kPa,压力波动减少了80%。

图10 小流量工况下的各减压阀压力特性曲线Fig.10 Pressure characteristic curves of various pressure reducing valves under small flow condition

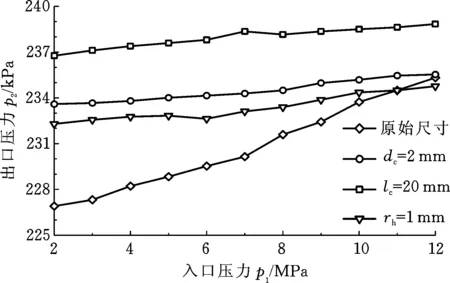

(2)大流量工况。试验方案采用3个喷射阀同时喷射,控制喷射阀的脉宽为12 ms保持不变,即保持气体流量在101 L/min 左右,调节减压阀的入口压力从2~12 MPa变化,得到减压阀的输出压力特性曲线如图11所示。当减压阀入口压力由2 MPa逐渐增大至12 MPa时,原始减压阀的出口压力受到较大影响,变化量约为9 kPa,改进后的3个减压阀出口压力变化量均不超过2 kPa,输出压力波动减少了77.8%,输出压力稳定性更好。

图11 大流量工况下的减压阀压力特性曲线Fig.11 Pressure characteristic curves of pressure reducing valves under the condition of large flow rate

5 结论

(1)在显著性水平α=0.05的情况下,横向铜管内径对出口压力超调量的影响最明显,回流小孔面积和横向铜管长度对出口压力调节时间的影响最明显。

(2)横向铜管内径减小会导致减压阀在流量110 L/min 时产生供气不足,使减压阀出口压力产生较大波动,因此最佳流量应控制在110 L/min 以下。

(3)改进后的减压阀在小流量工况下流量特性的稳定性提高了25%,压力特性的稳定性提高了80%;在大流量工况下,其流量特性稳定性提高了50%,压力特性稳定性提高了77.8%,达到了结构优化的效果。