浮式垂直轴风机转子设计及动力学仿真

2019-11-01

(天津大学 水利工程仿真与安全国家重点实验室, 天津 300072)

0 引 言

近年来,各国学者们在垂直轴风机的研究和探索上投入了大量的精力。一方面,相对于水平轴风机而言,垂直轴风机本质上的结构设计特点使其具有诸多的优越性,包括受风多向性、环境友好、安装和维修成本相对更低、适合投入风场建设等。另一方面,垂直轴风机的研发相对水平轴风机来说较为滞后,因此也存在着许多技术上的难题需要解决。

目前,国内外学者们已经针对垂直轴风机做了一系列的工作:HAND等[1]用数值方法模拟大尺度垂直轴风机叶片在高雷诺数时的动态失速情况,通过2种不同气动力模拟方法比较叶片的气动性能,分析雷诺数大小对叶片气动性能的影响;WANG等[2]研究了不同垂直轴风机叶片的气动性能,通过改变翼型的最大厚度、最大厚度位置、最大曲度以及最大曲度位置等,分析垂直轴风机的功率系数;SRANPAT等[3]基于CFD方法分析在低风速情况下不同设计因素对垂直轴风机性能的影响,控制因素包括材料类型、叶片数量、叶片高度与半径的比例等;CHENG等[4]分析H型浮式垂直轴风机叶片数量对气动性能的影响;张健宇等[5]对H型垂直轴风机翼型进行了优化,通过数值模拟的方法比较2种优化方案对机翼功率和启动性能的影响;张晓蕊等[6]分析了叶片数量、翼型、形状和风轮实度对垂直轴风机功率系数的影响,通过理论计算与CFD方法的对比分析,确定最佳风机结构参数,研究表明在大尖速时塔柱对风机功率的影响较为明显,并且基础的垂荡运动也会影响风机功率系数。

根据叶片数目的不同,垂直轴风机可分为双叶片风机、3叶片风机和4叶片风机等;按照叶片的受力方式则可分为阻力型和升力型,其中升力型发电机按照叶片的形状又可分为达里厄型和H型风力发电机[7]。本文针对5 MW达里厄φ型风机转子进行设计,利用有限元软件ANSYS初步校核结构强度,并将该转子应用于海上浮式垂直轴风机系统,考虑塔柱和叶片的柔性变形影响,基于Kane动力学方法[8]组装刚-柔混合多体系统的动力学方程,计算风机系统动力响应情况。

1 达里厄φ型风机转子设计

1.1 气动设计

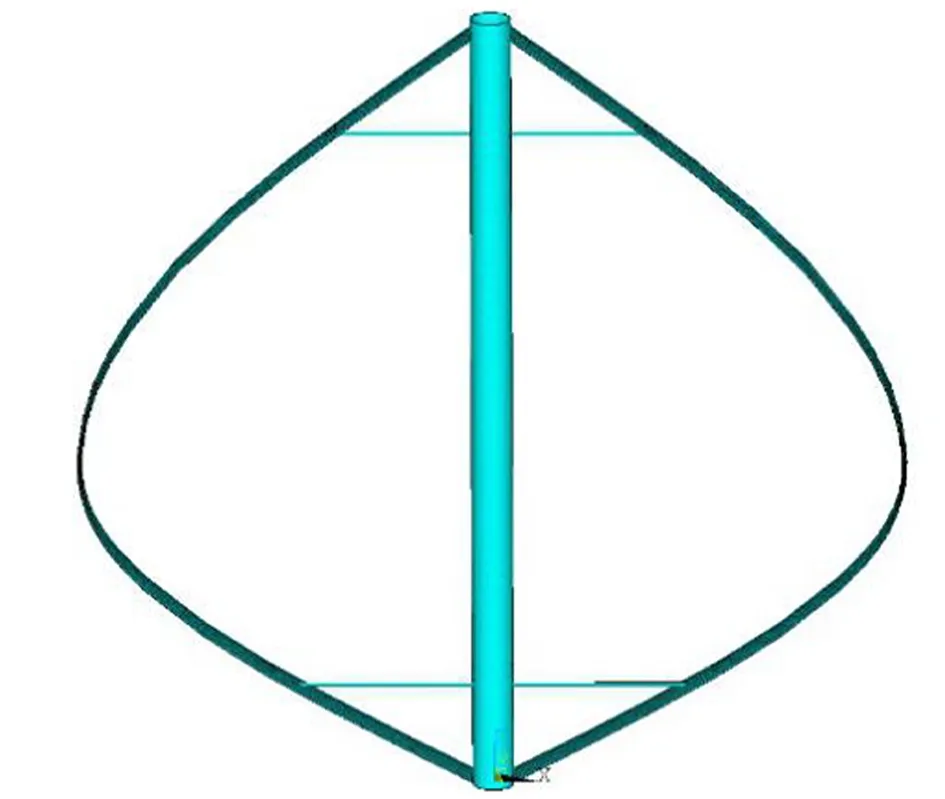

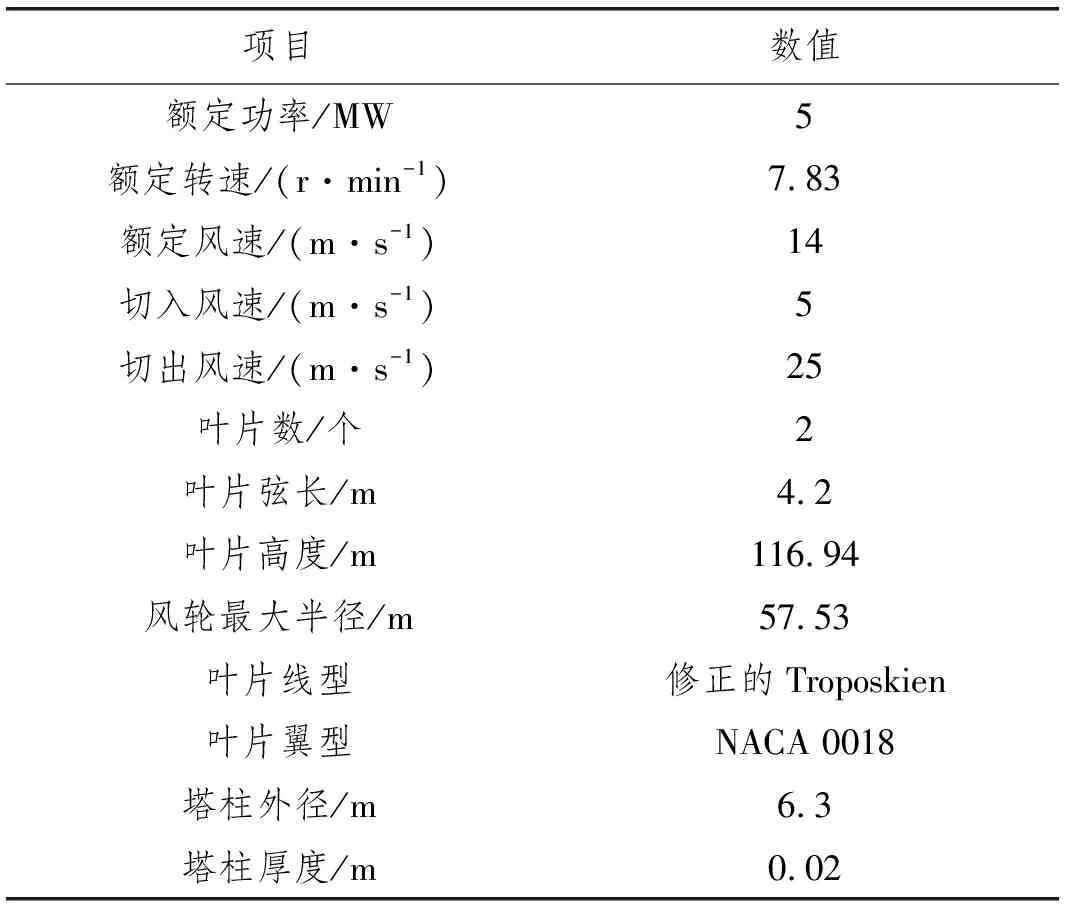

达里厄φ型风机转子的气动设计参数包括扫略面积、转子展弦比、叶片数、叶片翼型等。参考丹麦科技大学DeepWind项目中研究的5 MW达里厄φ型风机,对其进行适当的修改调整,并基于双制动盘多流管理论分析模型的气动性能,设计参数如表1所示,模型结构如图1所示。

图1 达里厄φ型风机模型结构

项目数值额定功率/MW5额定转速/(r·min-1)7.83额定风速/(m·s-1)14切入风速/(m·s-1)5切出风速/(m·s-1)25叶片数/个2叶片弦长/m4.2叶片高度/m116.94风轮最大半径/m57.53叶片线型修正的Troposkien叶片翼型NACA 0018塔柱外径/m6.3塔柱厚度/m0.02

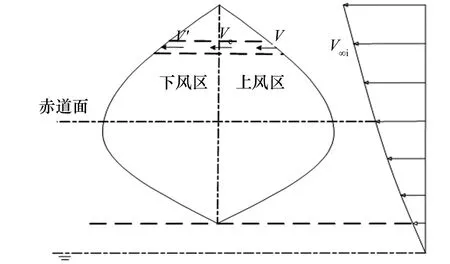

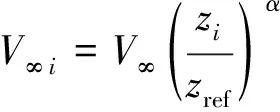

图2给出了局部高度处风机流管示例。根据双制动盘多流管理论,诱导速度的公式为

图2 局部高度处风机流管示例

(1)

Ve=(2u-1)V∞i

(2)

V′=u′(2u-1)V∞i

(3)

式中:u为干扰因子;u′为二次干扰因子;V∞i为局部来流风速;V、Ve、V′分别为上风区诱导速度、均衡诱导速度和下风区诱导速度。

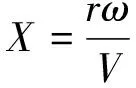

在计算具体气动载荷时,对上下风区分别进行迭代,并考虑动态失速的影响,采用Gonmont-Berg模型进行修正。根据式(4)求得叶片任意高度处的局部来流风速V∞i,假定初始干扰因子u=1,可得到上风区诱导速度V,根据表1中的转子几何形状、弦长ε和转速ω,计算出相应的局部尖速比X、叶片雷诺数Re和叶片攻角α:

(4)

(5)

(6)

(7)

式中:V∞为运动黏性系数,取1.47×10-5;zi为叶片任意点的高度;zref为参考点的高度[9];δ为叶片法向与赤道平面的夹角;r为任意高度处叶片半径;θ为上风区方位角。

在此基础上,通过查表插值得到升力系数Cz、阻力系数CD,根据升力系数与阻力系数,可以计算得到下一时刻的干扰因子,反复迭代直到结果收敛;对下风区,将上风区计算得到的干扰因子u的收敛值代入,假定二次干扰因子u′初值为u,迭代过程类似。气动力求解过程如图3所示。

图3 气动力求解过程

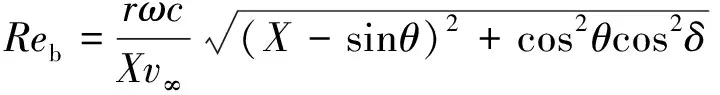

根据上下风区的功率系数得到风机转子的输出功率,绘制出不同风速下风机功率与转速的关系,如图4所示。

图4 不同风速下风机功率与转速关系

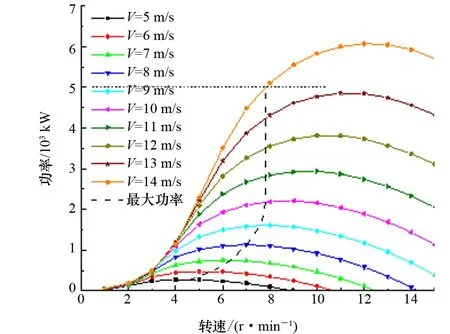

图5给出了风机的最佳转速控制方案,保证在运行过程中风机在当前风速下输出功率最大。可以看出:当风速在5 ~10 m/s时,未达到额定风速,通过调节转速使得风机功率尽可能达到当前最大值;当风速在10 ~14 m/s时,当风机转速控制为额定转速7.83 r/min;当风速大于14 m/s时,需降低转速来保证风机处于额定功率。

图5 风机最佳转速控制方案

1.2 结构设计

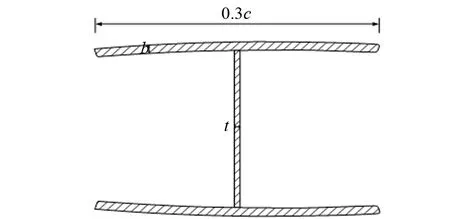

叶片是风力发电机组中最重要的部件,在设计中,需要满足叶片质量轻、刚度大、强度高和耐疲劳等特性。其中叶片剖面结构形式的设计是叶片结构设计的重要环节,其好坏对叶片结构性能影响较大[10]。风机叶片结构形式复杂,叶片剖面基本上采用蒙皮、主梁、腹板等结构形式。对于达里厄φ型风机,主梁是主要承受法向弯曲变形的构件,而叶片法向因受到较大离心力和气动力的作用而变形较大,因此,主梁的设计十分关键,应为叶片提供足够的强度和刚度。主梁与腹板结构的形式包括箱型形式、D形和O形等。本文采用工字梁的形式,主梁宽度设为0.3c,主梁位置布置在叶片0.2c~0.5c处,主梁厚度b=0.03 m,腹板厚度t=0.02 m,主梁-腹板结构如图6所示。

在一般情况下,当风机功率在5 MW以上、叶片长度大于60 m时,叶片制造需采用碳纤维进行加强。研究表明,当叶片超过一定尺寸时,采用碳纤维能有效减轻叶片质量、减少材料用量、降低劳动力和运输成本,使得碳纤维叶片反而比玻璃纤维叶片更具有成本优势[11]。目前碳纤维在叶片中应用的主要部位为主梁、前缘梁、尾缘梁和叶片表面。本文主梁采用碳纤维加强,腹板由玻璃纤维与PVC夹芯构成,前缘梁、尾缘梁为玻璃钢,叶片其余部分为玻璃钢外壳与PVC夹芯的形式。

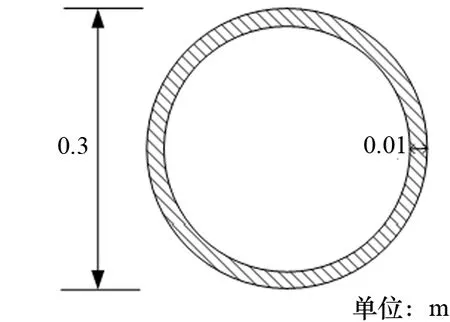

风机水平撑杆将塔柱与叶片相连,用于稳定叶片、传递部分力矩到塔柱,可以有效控制叶片的变形。研究表明:撑杆的位置一般在离根部0.1H~0.18H范围内(H为转子高度),低于0.1H对叶片的的稳定效果不明显,高于0.18H则会产生较大的气动阻力,影响叶片的发电效率。本文将撑杆设置在距端部0.15H处,撑杆形式上为空心圆柱,截面参数如图7所示。

图6 主梁-腹板结构

图7 水平撑杆截面尺寸

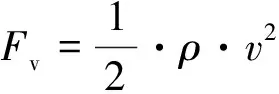

2 危险工况风机结构强度分析

利用有限元软件ANSYS,初步校核构件的强度。风机在旋转过程中受到的载荷为周期性载荷,一般当风机叶片法向与风向相同时受到的载荷最大,最容易发生结构破坏。风机在极限风速(v=50 m/s)下处于停机状态[12],受到的风压载荷可由下式计算得到:

(8)

式中:ρ为空气密度,取1.225 kg/m3。可以得到Fv=1 531.25 N/m2。假设叶片沿弦长方向受到的风压载荷为定值,则叶片单位长度的风压载荷为

Fl=c·Fv=6 431.25 N/m

(9)

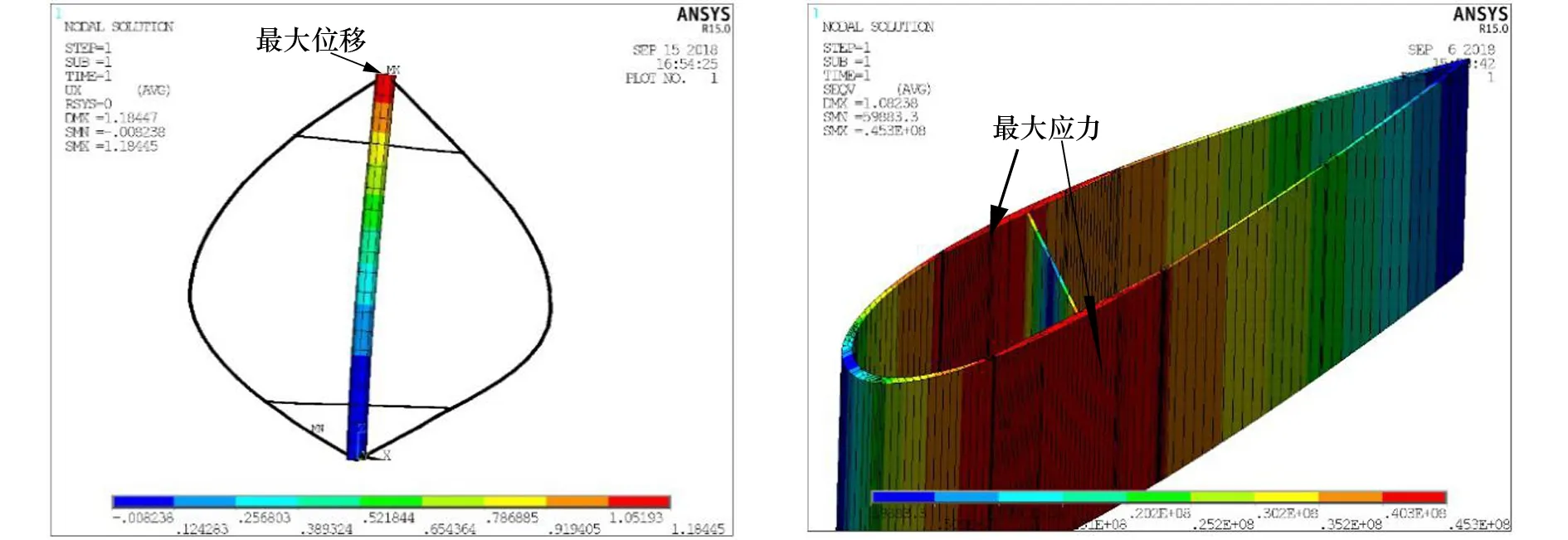

根据气动设计的结果,25 m/s为风机工作状态下的最大风速,此时风机受到的气动力最大,根据双制动盘多流管理论,可以计算得到风机此时所受的气动载,并根据风机转速控制方案,考虑风机此时以6.54 r/min角速度旋转产生的惯性力的影响,针对以上2种风速下风机的受力情况,建立风机模型,施加对应的载荷并求解,得到计算结果如图8~图15所示。

图8 切出风速下风机整体变形云图 图9 切出风速下叶片应力云图

图10 切出风速下塔柱应力云图 图11 切出风速下撑杆应力云图

图12 极限风速下风机整体变形云图 图13 极限风速下叶片应力云图

图14 极限风速下塔柱应力云图 图15 极限风速下撑杆应力云图

对比可以看出:在极限风速下风机整体变形、应力更大,风机更危险,其中位移最大处位于塔柱顶端,塔柱应力最大处位于塔柱根部,撑杆应力最大处位于下风区叶片底部撑杆的中段,叶片应力最大处位于上风区叶片赤道附近。表2列出了结构最危险点处的应力,取安全系数为1.5,根据材料的极限应力,计算得到许用应力,可以看出各构件均满足强度要求。

表2 构件强度状况

3 动力学仿真

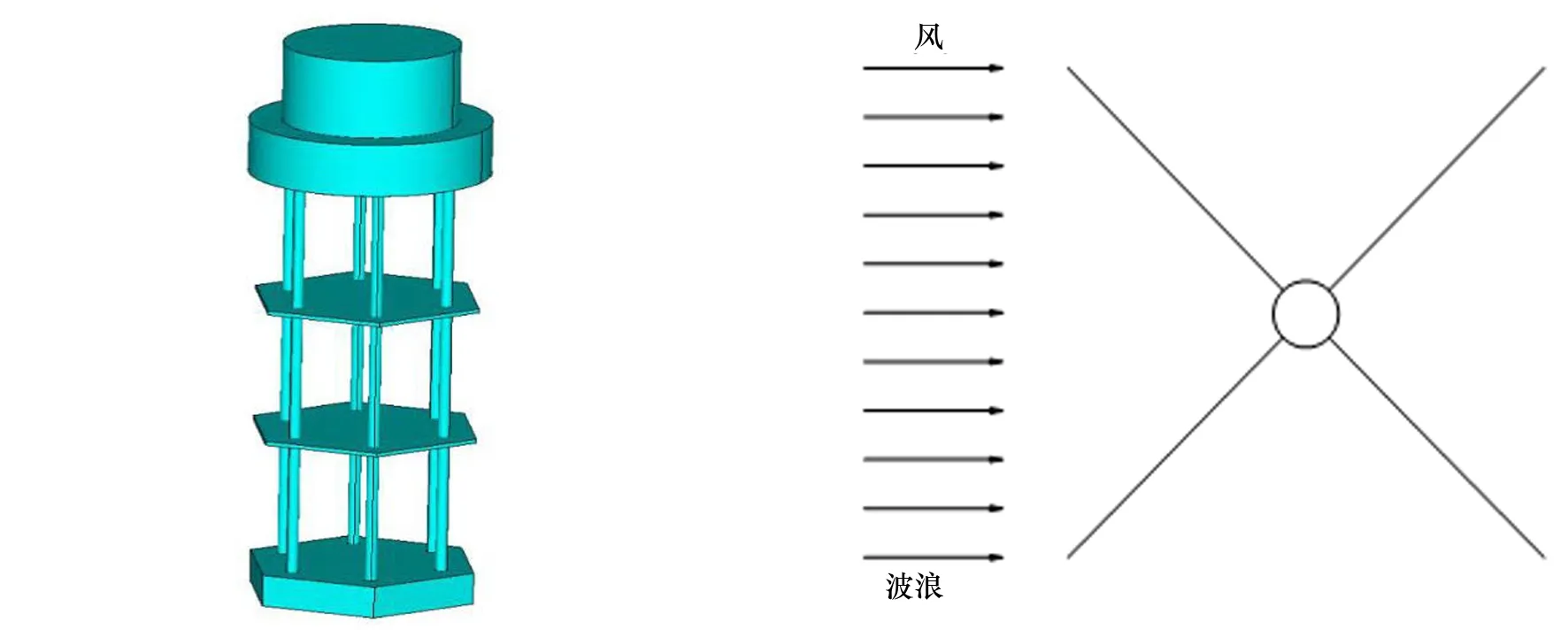

3.1 浮式平台及系泊系统

针对海上浮式垂直轴风机系统,采用本文设计的风机转子,其中浮式平台为桁架式SPAR型基础[13],该基础结构形式最先由李嘉文博士提出,包含上部浮力舱、上部机械舱、垂荡板、桁架、底部压载舱等部件,结构如图16所示。系泊系统设计水深为150 m,系泊缆为单段钢缆,采用4组系泊缆(每组1根)间隔90°的系泊方式布置,如图17所示。

图16 浮式基础结构示例 图17 系泊缆布置方式

3.2 风浪联合作用下风机系统运动响应

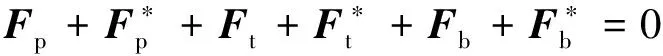

考虑浮式基础和撑杆为刚性体,叶片和塔柱为柔性体,根据多体系统Kane方法建立浮式垂直轴风机系统的动力学方程[14]:

(10)

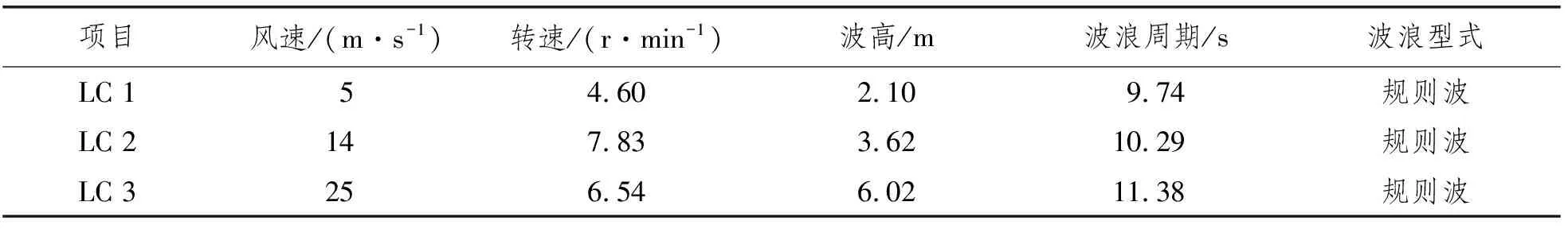

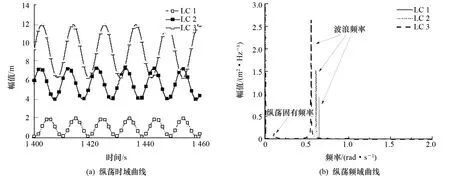

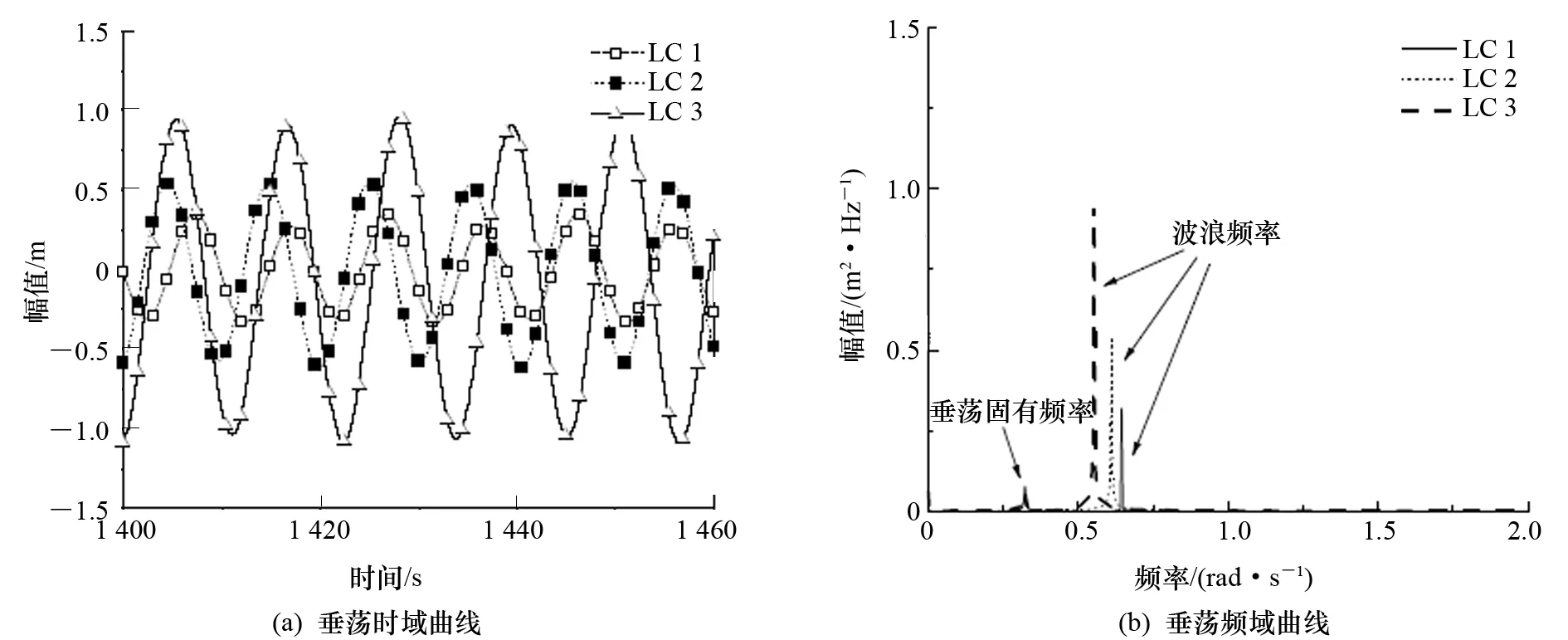

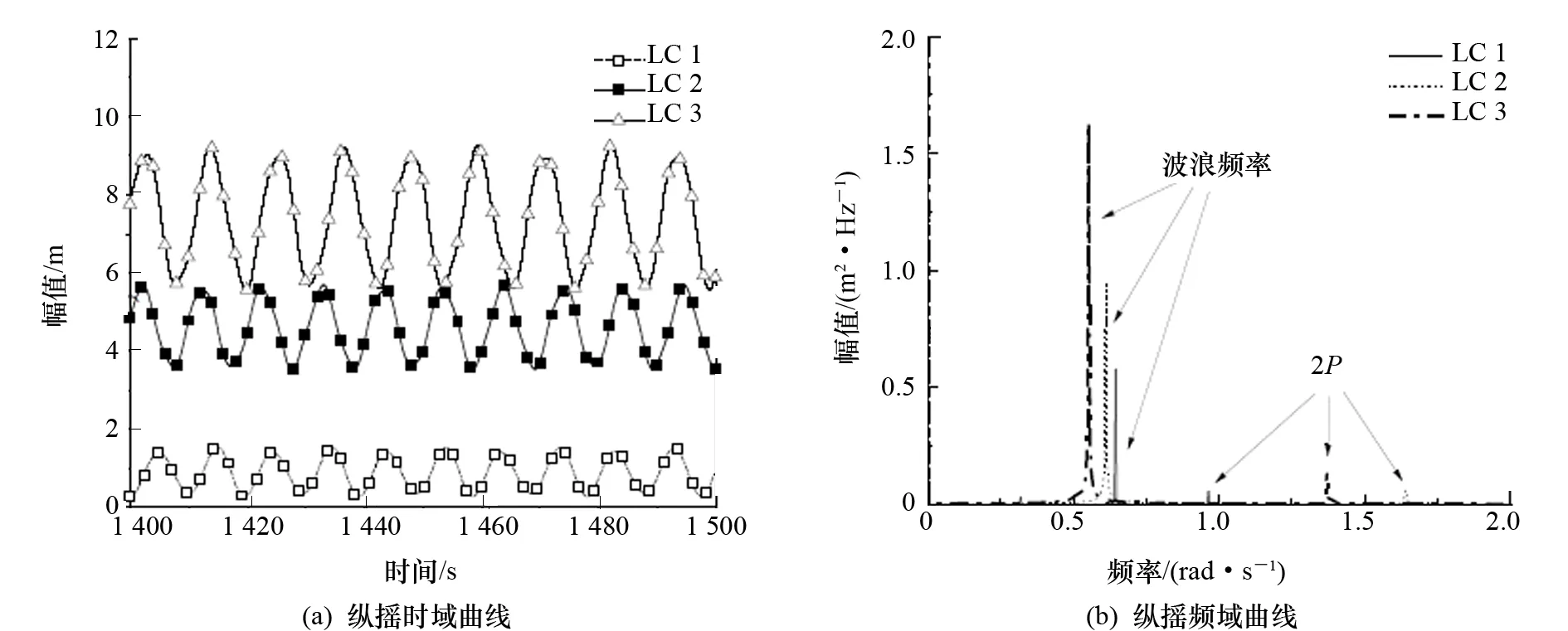

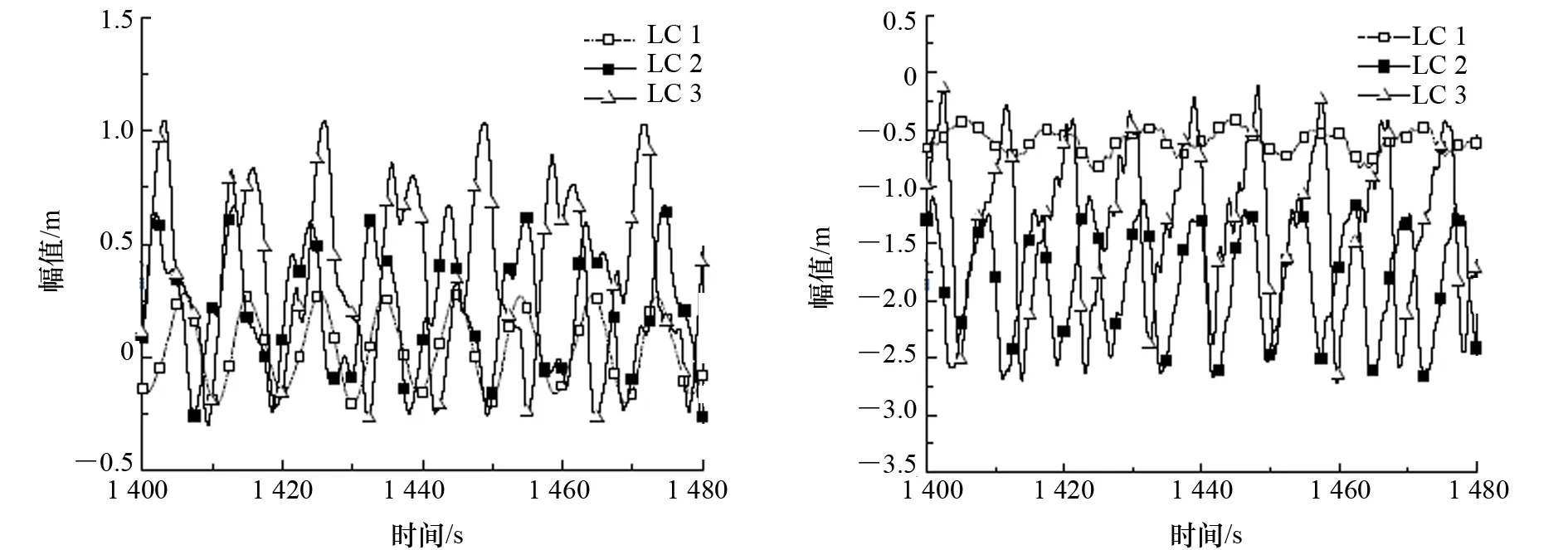

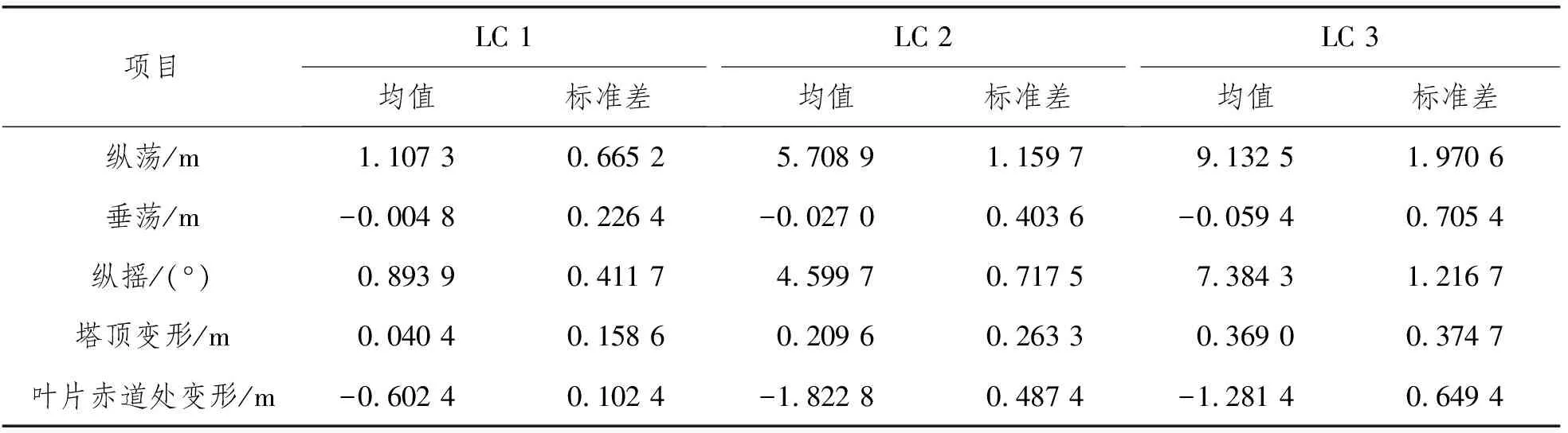

在MATLAB软件中采用变步长向后差分法求解,计算得到风机系统在不同环境载荷作用下浮式基础的运动响应情况如图18~图20所示,塔柱和叶片的运动响应情况如图21和图22所示,其中计算工况如表3所示,表4为风机系统运动响应情况的统计结果。

表3 计算工况

图18 纵荡响应曲线

图19 垂荡响应曲线

图20 纵摇响应曲线

图21 塔顶位移 图22 叶片赤道处法向位移

项目LC 1均值标准差LC 2均值标准差LC 3均值标准差纵荡/m1.107 30.665 25.708 91.159 79.132 51.970 6垂荡/m-0.004 80.226 4-0.027 00.403 6-0.059 40.705 4纵摇/(°)0.893 90.411 74.599 70.717 57.384 31.216 7塔顶变形/m0.040 40.158 60.209 60.263 30.369 00.374 7叶片赤道处变形/m-0.602 40.102 4-1.822 80.487 4-1.281 40.649 4

上述结果表明:随着风速的增大,浮式基础的运动幅度将更为显著;气动力对浮式基础运动的贡献较小,仅在纵摇方向上有较为明显的2P(叶片旋转频率的2倍)频率成分体现;风速的增大使得风机结构受到的气动力和风压载荷增大,塔顶变形和叶片变形也明显增大;LC 2工况下叶片赤道处的均值反而比LC 3工况大,可以看出风机转速是叶片变形均值的主要影响因素;从整体上本文风机系统的运动性能较好。

4 结 语

对海上浮式达里厄φ型风机系统转子部分进行设计,对设计的风机转子结构进行初步静力校核,分析风机在切出风速、极限风速情况下的应力-应变情况,结果表明:在极限风速下风机整体变形、应力更大,风机更危险;各构件均满足强度要求。考虑叶片、塔柱的柔性影响,分析风机系统在风浪联合作用下的动力响应情况,得出气动力对浮式基础运动的贡献较小,仅在纵摇方向上有较为明显的2P频率成分体现;对于叶片变形均值来说,风机转速是其主要影响因素。