壳牌煤气化装置17单元系统超压分析与工艺优化实践

2019-11-01马利

马 利

(同煤广发化学工业有限公司,山西大同 037003)

0 引言

近年来,同煤集团广发化学工业有限公司利用当地丰富的煤炭资源,采用当今全球最先进的壳牌煤气化技术制取甲醇,自2014 年投产以来,年就地转化煤炭80 万吨。本文针对壳牌煤气化装置在生产过程中17单元初步水处理系统压力超压的情况及危害,提出了改进方法,降低了17单元系统压力,有效地保护了动设备和静设备并且使生产更加安全环保。

1 壳牌煤气化工艺及17单元概述

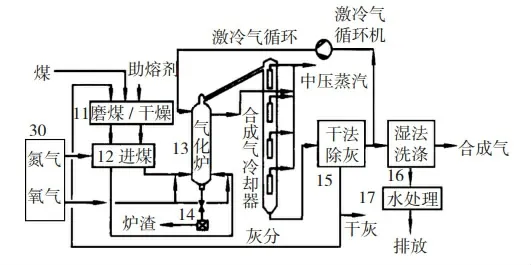

壳牌煤气化工艺流程见图1。

图1 壳牌煤气化工艺流程简图

壳牌气化炉主要包括以下几个单元:11 单元(磨煤及干燥系统),12单元(煤粉加压及输送系统),13单元(气化、激冷及合成气冷却系统),14单元(渣脱除系统),15 单元(干灰脱除系统),16 单元(湿灰脱除系统),17 单元(初步水处理系统)及30 单元(氮气、二氧化碳系统),如图1 所示。在生产中,11 单元通过磨煤机将碎煤研磨成5 μm~90 μm 的煤粉,通过热风炉对煤粉进行干燥,之后循环风机利用氮气将煤粉吹到12单元,加压输送后使煤粉和氧气同时进入到13单元中的气化炉,中心温度可达1 600℃,煤粉瞬间燃烧,产生合成气一氧化碳和氢气,合成气通过15单元的干法除灰系统,过滤掉合成气中绝大部分的飞灰,之后经过16 单元湿法洗涤,进一步脱除细小的飞灰和杂质,湿洗后的合成气去甲醇装置,燃烧产生的渣浆通过14单元减压排放,14 单元和16 单元产生的污水进入17 单元进行酸性气体汽提和渣浆回收利用。

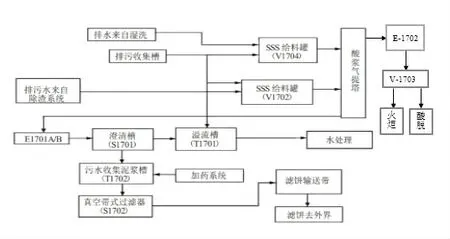

壳牌煤气化17单元初步水处理工艺流程见图2。

图2 壳牌煤气化17单元初步水处理工艺流程简图

从流程图中可知,14单元的细渣浆排污水和16单元湿洗后的污水分别进入到V-1702和V-1704两个缓冲罐中,再经过泵将污水输送到C-1701(酸性灰浆汽提塔)中,塔中热气经E-1702 冷却,液体回收于V-1703 中,一部分气体去火炬燃烧排放,另一部分去酸脱进行硫回收。塔中液体,经E-1701 冷却,进入S-1701澄清槽,上层较清澈液体溢流到T-1701后去水处理分厂,槽下部的固体通过泵输送至T-1702灰浆贮槽中,之后经S-1702真空带式过滤器回收。

在此工艺中,14 单元污水富含Ca2+、Mg2+离子,16单元污水富含酸性气体,如CO2,H2S,HCl等,同时又夹杂很多细小飞灰,为防止酸性气与金属离子生成难溶的沉淀物结垢在设备上,将16 单元污水输送到C-1701 汽提塔顶部,将14 单元污水输送到中部,同时加入低浓度的盐酸溶液,使整个汽提处于酸性环境中。其中,酸性灰浆汽提,工艺参数要求控制压力在0.1 MPa~0.2 MPa 左右,控制温度在125℃~135℃左右,14单元和16单元的污水从汽提塔顶部向下流,塔底的低压蒸汽向上走,与填料床充分接触,使酸性气体脱出。经汽提后的污水,流经澄清槽贮罐,在絮凝剂的作用下,凝结成大颗粒,重力沉降至澄清槽底部,再通过真空带式过滤器回收成灰浆滤饼。

2 17单元系统超压运行解析

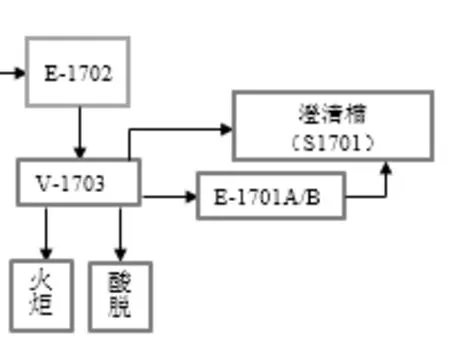

同煤广发化学工业有限公司在实际生产中,来自14 单元细渣浆排污水和来自16 单元湿洗后的污水共同进入到17 单元酸性灰浆汽提系统,在C-1701 汽提塔中进行汽提,而汽提的温度控制在130℃左右,水汽具有一定的压力,同时300℃左右的合成气与16 单元的湿洗水充分交换热量,使16 单元的水温很高,并夹杂很多高温水蒸气,随后共同进入到17单元。当16单元工况调整,增大排污量时,会有大量的热水和蒸汽进入到17系统中,这就会引起17系统压力不断升高,随着大量水汽涌入,17系统压力经常会超过原始设计压力为0.2 MPa,在生产过程中曾达到0.5 MPa,这是不允许的。因为当17 系统压力超过0.4 MPa 时,便会引发17单元动设备(如离心泵)和静设备(如贮罐、人孔、阀门、管道等)的变形和损坏,最常见的是压力增大将泵的机封损坏。壳牌气化炉17 单元最初设计是当系统压力升高时,打开通往火炬的阀门,使水汽产生的压力通过去往火炬进行泄压。在实际生产中,通往火炬泄压排放的过程中,常常使火炬带水,这是环保不允许的,因此在生产过程中,不允许打开火炬的放空阀。而壳牌气化炉原始设计中也可通过V-1703 顶部进行放空泄压,V-1703顶部放空阀见图3。

基于此,在生产过程中,当17系统压力升高时,需要人工爬到V-1703灌顶,手动打开顶部放空阀进行泄压。由于整个系统压力较高,V-1703放空阀在打开的过程中,会瞬间释放大量的水汽,人工开启过程中,易造成人身事故。与此同时,较大的压力,释放瞬间,会产生巨大的噪音,对人的听力造成严重损伤,还会涌出大量带刺激性气味的酸性气体,对人的呼吸系统造成损害,危害人体健康,对环境造成较严重污染。泄压一段时间后,17系统压力逐渐降低至0.2 MPa以下,这又需要人工再次爬到灌顶手动去关闭V-1703放空阀,大大降低了自动化操作,在当日生产中,通常需要人工开启、关闭放空阀数次,增加了人不必要的体力劳动。

图3 V-1703顶部放空阀

此外,我们在实际生产中,由于S-1701 澄清槽底部有大量粘稠固体,经常会发生底锥堵塞,输送泵不能将灰浆输送入T-1702中。一旦底锥堵塞,需人工迅速到现场停泵,关闭管线出口阀门,开启泵前冲洗水,使冲洗水冲压从而对S-1701底锥进行反顶,同时还需开启S-1701 底锥导淋不断观察是否冲通,从而使污水、灰浆排放到围堰中。在反顶成功后,又需要将设备恢复运行,疏通一段时间后,又会发生堵塞,造成大量的人力物力消耗。然而当反顶不成功时,需要开底锥大阀,将大量污水、灰浆排放在围堰中,造成巨大的环保压力。在释放的过程中,有毒有害气体集中逸出,危害人体健康,围堰中的灰浆未及时清理待其变干后,在有风的情况下,粉尘会四处飘散,污染环境,给公司环保带来巨大压力。

3 17单元工艺优化改造

为了解决在上述生产过程中出现的问题,需要对V-1703顶部放空阀进行改造。

改造过程如下:

(1)沿着V-1703顶部放空阀焊接一钢管,使钢管通往E-1701中;

(2)从E-1701中引出一根钢管通往S-1701中;

(3)再从V-1703 顶部引出一根钢管直通S-1701底锥。

改造后的工艺流程见图4。

图4 改造后的工艺流程

图5 改造后的管线通往S-1701底锥

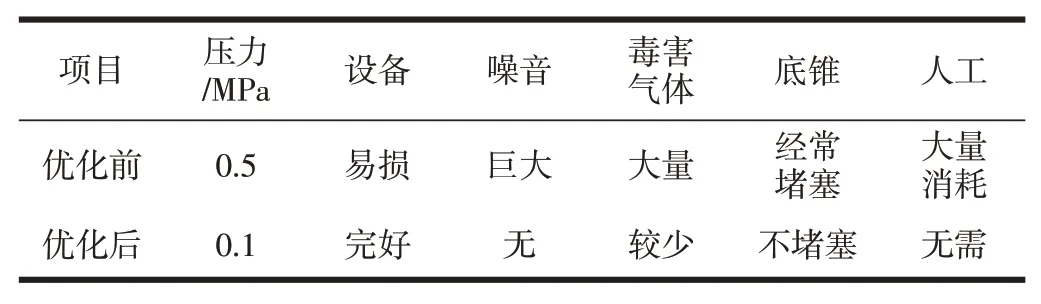

改造后,如图5 所示,V-1703 放空管线通过E-1701,再通往S-1701底锥,另一根管线直通S-1701底锥,这样,可以使17单元系统压力加在S-1701底锥当中,给S-1701 底部增加了动力,极大地改善了底锥堵塞的顽疾,减少了不必要的人力物力,而且不会再将污泥排放到围堰中,大大减轻了环保压力。更重要的是V-1703 顶部放空阀可一直开启,使17 单元始终在较低的压力下运行,这就彻底解决了17单元系统压力超压造成的设备损害,从而有效地保护了17单元的动设备和静设备,而且再也不用担忧人工开启放空阀时产生的巨大噪音和有毒有害气体对人体产生的危害。此外,将放空管线通往E-1701 中,可以使大量有毒有害气体溶于E-1701废水中,使有毒有害气体不直接排放到大气中,更加环保。优化前后参数对比如表1所示。

表1 优化改造前后参数对比

4 结语

通过在实际生产中发现17 单元系统压力超压的问题,经过反复论证,从而对V-1703 顶部放空管线进行优化改造,该技术简单易行,安全可靠,消耗材料少,改造费用低,提高了生产效率,保护了17单元设备,节省了更换设备和维护所需费用,为公司创造了明显的经济效益。此外,通过优化改造,改善了劳动者的作业环境,减少了人力物力消耗,提高了能量利用率,与环境友好协调,高效环保。通过优化改造,使17 单元更加平稳顺畅安全运行。