WK-75型矿用挖掘机斗齿结构改进

2019-11-01王宏东

王宏东

(大同煤矿集团有限责任公司煤峪口矿,山西大同 037003)

1 引言

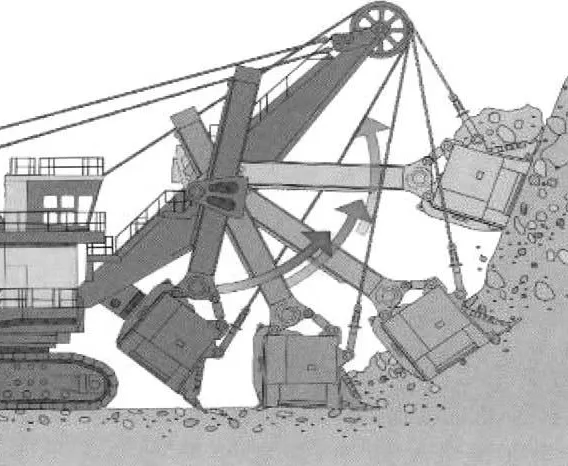

露天开采中机械设备的广泛应用极大的提高了生产效率,矿用挖掘机[1-5]就是其中的一种,而斗齿安装在设备最前端,(如图1、2所示),其耗损程度直接影响了设备的寿命,而传统的感性认识—耐磨程度[6-7]和斗齿的厚度正相关,不仅形成了材料的浪费,在实际使用过程中效果却可能适得其反,所以有必要对斗齿进行优化设计。

图1 机械师矿用挖掘机

图2 斗齿的磨损

2 设计改进

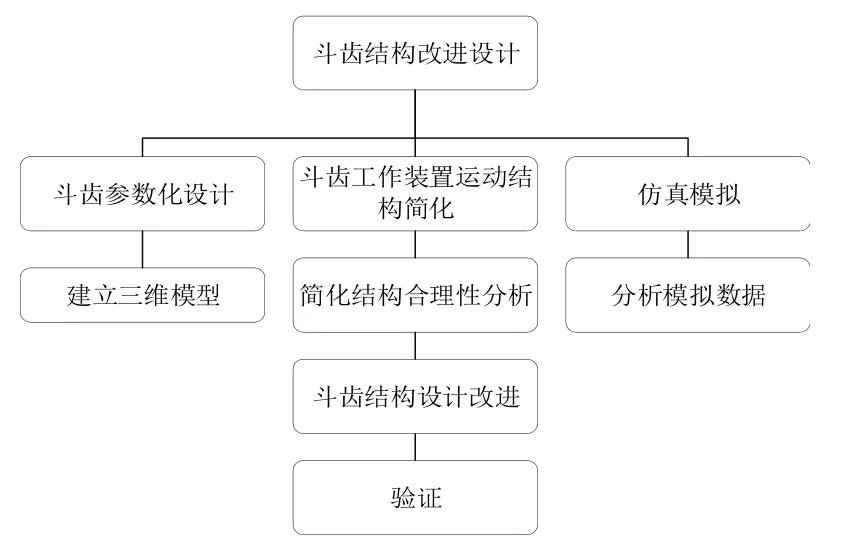

斗齿的结构改进技术路线见图3。

图3 技术路线图

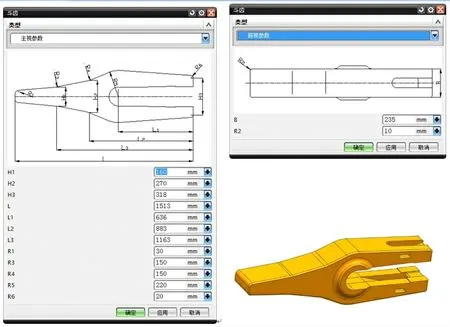

2.1 斗齿参数化设计

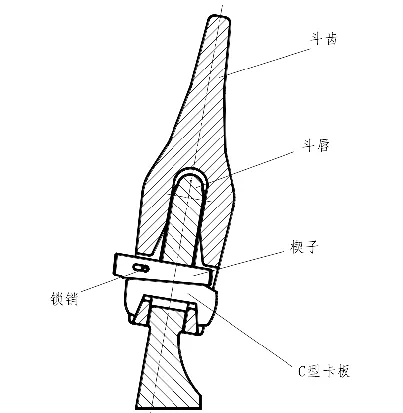

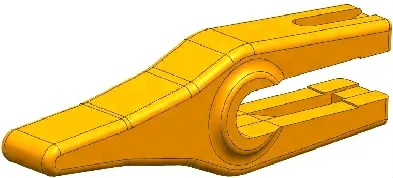

斗齿安装在机械设备的前端,在工作过程中其直接和物料接触,作用十分关键;本文主要研究WK-75型矿用挖掘机斗齿,如图4显示了斗齿结构的组件。在UG软件中建立斗齿的参数化模型,如图5,并进行关键位置的装配,如图6,为后续的运动模型建立和斗齿磨损分析建立基础。

图4 斗齿结构组件

图5 斗齿三维模型建立

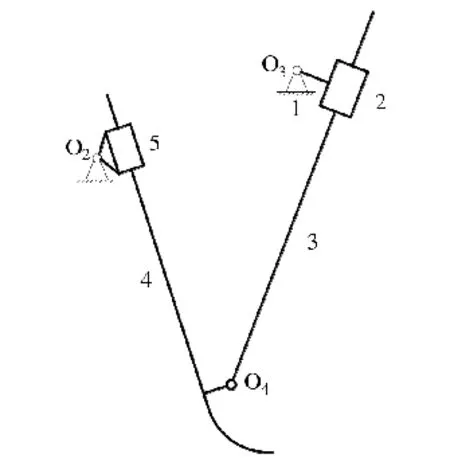

2.2 斗齿工作装置运动结构简化及其合理性分析

露天开采中,大型挖掘机的工作场景往往是在煤壁爆破、剥落后形成的物料山上作业,其以底盘为基点转动摇臂、控制斗杆转动,同时由铲斗上部的旋转控制机构,控制开挖,工作作业如图6 所示,对其进行简化后如图7所示。

图6 挖掘机采掘过程

7 工作装置机构原理简化图

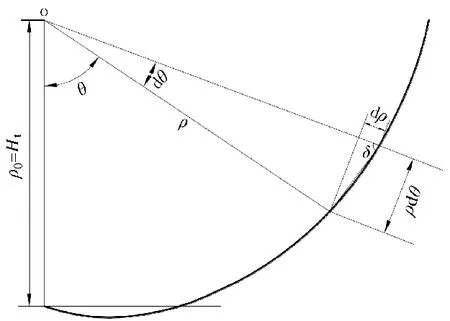

工作装置作业过程,斗齿齿尖的运动轨迹是我们要进一步简化分析的对象,为了保证工作过程中挖掘遇到的最小阻力,我们假设斗齿滑动过程中切削角为δ,且为固定值,且铲斗的转动过程中以Q2为坐标原点,设曲线上个点的矢量路径为ρ,极角为θ,其轨迹简图如图8所示。

图8 斗齿运动轨迹简化图

通过求解方程式可得,其运动轨迹为:ρ=ρ0·eθ·cotδ。虽然在实际过程中不可能保持完美的轨迹见图,但是在考虑某一微小的分段时依然具有研究意义。

对斗齿运动分解,经过计算得到其运动轨迹参数,表1。

表1 斗齿运动轨迹参数

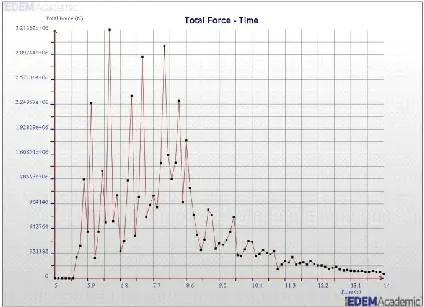

2.3 仿真模拟

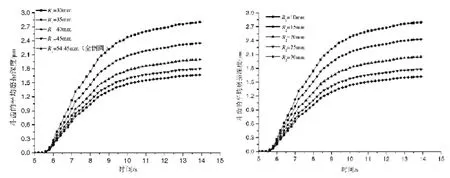

本文应用的仿真模拟软件是EDEM 软件[8],在建立了物料堆积模块之后,是设置好运动时间步长及频率、受理敏感模块等,在可视化模块中直观感受物料开挖全过程的同时,纪录不同时段、不同位置的斗齿受力情况,如图9,分析得到斗齿的受力图,如图10所示。

图9 铲斗开挖过程

图10 斗齿受力图

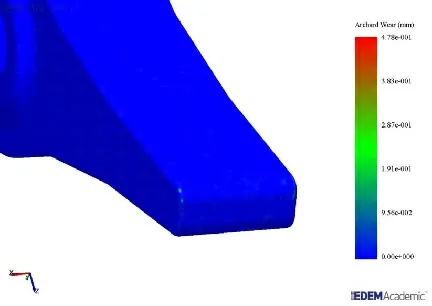

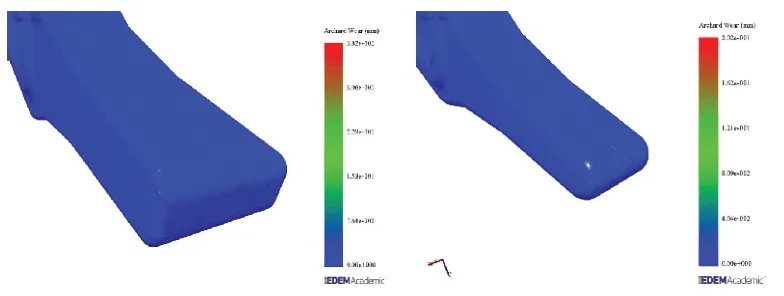

图11 斗齿磨损分布

由图中可以看出,斗齿两端受损程度远大于其他部位,正面和物料接触的齿棱受损较小,可见单纯增加厚度对斗齿的保护作用并不科学。

3 设计改进

通过磨损大小分布可以看出,受损严重的部分正好是圆角半径较小的部位,如下图12所示R1、R2部位,故提出斗齿头部圆角半径重新改进设计的思路。

图12 斗齿圆角分布图

利用前文图5 的三维模型参数,修改不同的R1、R2,生成不同的三维模型,分别模拟不同参数下的斗齿磨损情况,如图13所示。

图13 不同R1、R2下的斗齿磨损情况

由图可以看出随着R1半径增大,磨损的深度逐渐减少,且磨损的速率逐渐减缓,同样R2半径增大的同时,磨损的尺度和速率也均有减少,因此同时增大R1、R2的尺寸,R1全圆角、R2=30 mm,如下图14 所示,同时进行前文的仿真模拟,得出改进前后的磨损情况对比,以及磨损分布图,图15,图16所示。

图14 改进后的斗齿结构

图15 改进前后斗齿受损程度对比

图16 改进前后斗齿受损部位对比

经过改进斗齿圆角半径R1、R2后,磨损的尺寸得到了很大改善,提高了斗齿的使用耐久度,验证了方案的可行性。

4 结论

本文针对矿山挖掘设备在工作过程中斗齿出现的磨损严重的情况,通过对工作装置以及斗齿结构的分析、受力分析、在仿真软件中模拟了斗齿结构不同圆角下的受损情况,得到了较为优秀的参数尺寸,进而在仿真软件中与之前架构的对比,验证了设计改进的合理性。