基于模型结构的伺服谐振陷波器参数离线整定*

2019-10-31龙丁卢少武唐小琦宋宝

龙丁,卢少武,唐小琦,宋宝

(1.武汉科技大学 教育部冶金自动化与检测技术工程研究中心,武汉 430081;2.华中科技大学 国家数控系统工程技术研究中心,武汉 430074)

0 引言

在永磁交流伺服系统的实际应用过程中,由于传动装置存在一定的弹性系数,当系统带宽不断上升,达到甚至超过传动轴的固有频率时,伺服电机带动负载就会产生机械谐振[1]。机械谐振的产生不仅会影响控制系统的性能和精度、产生噪声污染,严重的情况下还会出现断轴现象,是存在于工业生产中的安全隐患。传统的抑制机械谐振的方法是从系统的机械结构入手,提高传动轴的刚度、增大阻尼系数、提高电机与负载的惯量比,此类方法对材料要求较高,且会让伺服系统的成本大大提高,实施困难。随着伺服系统数字化程度不断提高,控制理论与算法不断成熟,从系统控制的角度抑制机械谐振已成为伺服系统机械谐振抑制的主流。引入控制手段的谐振抑制法主要分为两种:主动抑制[2-4]和被动抑制。主动抑制由于设计过程复杂、受观测器带宽和硬件条件的限制、计算量大等缺点无法得到广泛应用。机械谐振被动抑制通常是在速度控制器之后加入陷波滤波器以调节电流环的输入电流达到抑制谐振的效果。但在陷波器形式和参数设计上,存在阻尼系数下傅里叶变换频率辨识不准确[5]、依赖频率检测的快速性[6-7]以及陷波宽度和深度多依靠经验值给定[8-10]等缺点,在实际应用过程中会产生多余的工作量,参数整定过程复杂繁琐。

本文从机械谐振的被动抑制方法入手,提出了改进型陷波滤波器,同时根据系统结构给出各参数的确定方法,通过仿真证明谐振抑制效果良好,验证了此陷波器的可行性和参数确定方法的有效性。

1 伺服模型建立与谐振原理分析

1.1 双惯量模型

通常将伺服电机、传动轴、负载组成的伺服系统机械传动系统模型简化成一个双惯量模型,如图1所示。

图1 双惯量机械传动模型

根据此模型可建立伺服电机侧动力学方程式(1)、弹性轴平衡方程式(2)和负载侧动力学方程(3):

(1)

(2)

(3)

式中,JM为电机转动惯量;Jl为负载转动惯量;DM、DW、Dl为电机、负载、传动轴的阻尼系数;ωM为伺服电机转速(rad/s);ωl为负载转速(rad/s);TM电机输出电磁转矩(N);Tl负载转矩(N);TW弹性轴轴距(N);K为传动轴刚度系数(Nm/rad)。

由于伺服电机与负载的阻尼系数很小,因此可忽略电机与负载的阻尼系数,从而对系统模型进行简化,整理得电机侧传递函数为:

(4)

负载转速与伺服电机输出电磁转矩传递函数为:

(5)

1.2 谐振原理分析

由式(4)可看出,电机侧传递函数由一阶惯性环节和二阶振荡环节组成,其中一阶惯性环节等效于刚性系统电机负载传递函数,二阶振荡环节部分就是产生机械谐振的原因,称之为谐振方程。令式(4)中二阶振荡环节部分分母为0,此时传递函数增益最大,可得谐振频率:

(6)

令式(4)中二阶振荡环节部分分子为0,此时传递函数增益最小,可得反谐振频率:

(7)

各环节Bode图见图2。在谐振频率处传递函数的幅值增益最大,反谐振频率处传递函数幅增益最小。

图2 电机侧传递函数各环节Bode图

令s=jωA=j2πfA,则在谐振频率fA处幅值增益MA:

MA=GM(j2πfA)=

(8)

考虑到量级问题,式(8)可近似为:

(9)

由上述公式推导可以看出,伺服系统机械谐振频率与电机惯量、负载惯量以及传动轴的刚度系数密切相关。刚度系数越大,机械谐振频率越高,可允许的伺服系统频率带宽越宽,也就越不易产生机械谐振;同时,刚度系数越大,在谐振频率处的幅值增益越小,对系统的影响越小;负载惯量比越大,谐振频率处的幅值增益也越大。

2 改进型陷波器的设计

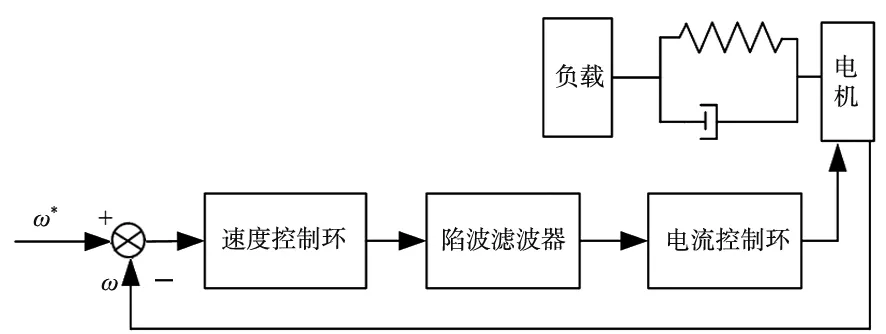

利用陷波滤波器只在特定频率降低响应幅值,在其他频率响应幅值基本不变的特性,本文将陷波器加入到速度控制器与电流环之间,以控制电流环输入,达到抑制机械谐振的目的,系统整体框图如图3所示。

图3 包含陷波滤波器的速度环结构

考虑到传统给的二参数陷波滤波器的不足,本文在常用三参数陷波器的基础上进行改进,将陷波中心点频率、陷波幅值、陷波宽度直接作为陷波器参数设计了一种改进型陷波器来抑制机械谐振,陷波器传递函数为:

(10)

其中,Dp为频率中心点处的陷波深度,单位为dB;Bf为幅值下降3dB的频率宽度,单位为Hz;ωA=2πfA为陷波中心点角频率,单位为rad/s。

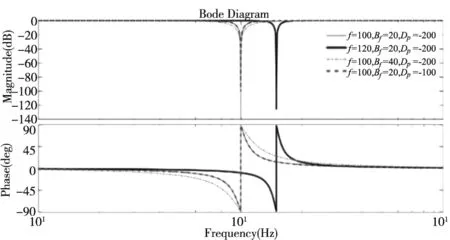

此陷波器弥补了传统陷波器无法单独控制陷波宽度和陷波深度的缺点,在常用的双T型三参数陷波器的基础上进行改进并给出个参数的具体计算方法便于离线整定。如图4所示,陷波器中心频率点、陷波宽度、陷波深度能进行单独控制,更易设计出满足系统的陷波器。

图4 改进型陷波器传递函数的Bode图

下面介绍如何根据系统结构特性来确定陷波器三参数。

(1)陷波中心点频率即为机械谐振频率fA;

(2)陷波深度Dp可定义为:

(11)

(3)由谐振方程特性可知,柔性轴阻尼系数越小,谐振峰值越大,考虑最不利的情况下,令柔性轴上的阻尼系数DW=0 , 则伺服系统柔性负载系统的二阶振荡环节部分在频率ωf=aωA处幅值为:

(12)

刚性系统下,处于高频段的系统增益接近1+R,柔性连接下的系统增益可设为n(1+R),即令Mf=n(1+R),解得:

(13)

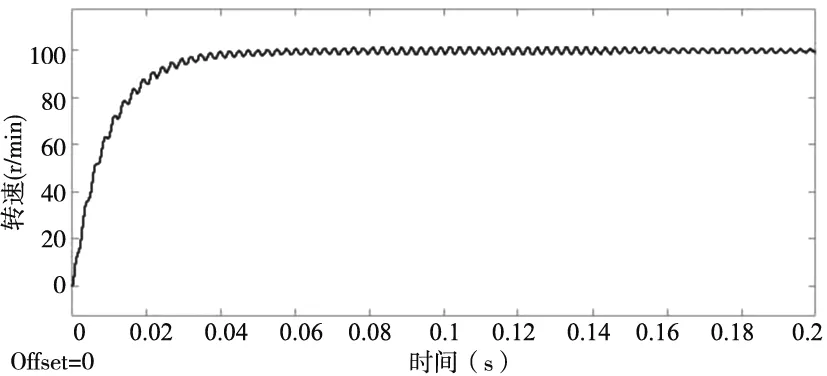

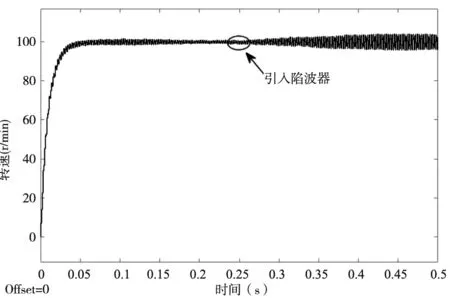

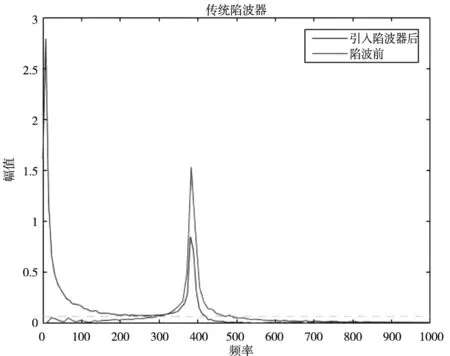

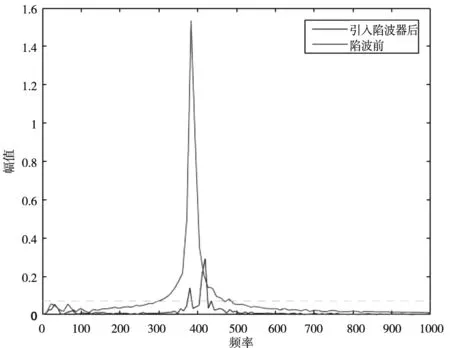

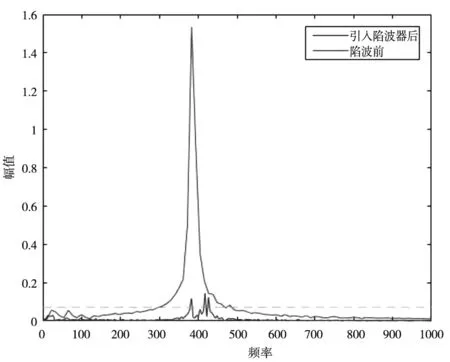

又知n>1,显然a2 Bf≥(a1-a2)ωA (14) 通过以上公式推导,陷波器的3个参数均可根据系统固有属性:伺服电机转动惯量、负载转动惯量、柔性轴刚度系数等参数计算出来,与以往根据经验值来确定陷波器部分参数相比较更为准确。 利用MATLAB的SIMULINK工具搭建实验仿真平台,所使用的数据如表1所示。 表1 仿真实验参数 仿真采用SVPWM算法对永磁同步电机进行电流环、速度环双环控制,得到电机空载与带动柔性负载转动的转速响应。空载情况下,驱动电机跟随效果良好,未出现谐振现象,其转速响应曲线如图5所示;带柔性负载时,驱动电机出现明显的机械谐振现象,其转速响应曲线如图6所示。对0.05s~0.15s时间段内空载和带柔性负载的伺服电机转速反馈分别进行FFT变换,结果如图7所示,可以看出在带柔性负载时,谐振频率处出现较大的谐振峰值。 图5 空载时转速响应曲线 图6 带柔性负载时转速响应曲线 图7 空载与带载时转速FFT变换 先采用二参数传统陷波器对此系统进行谐振抑制,确定陷波中心点频率后,由于二参数传统陷波器无法单独控制陷波深度和陷波宽度,随着参数的变化,如图8所示,在0.25s时刻引入陷波器当陷波深度达到要求时,陷波宽度过大,损失的相角也会变大,降低系统的鲁棒性,影响整个系统的稳定裕度,始终无法找到合适的满足要求的参数,传统陷波器失效。 采用常用三参数陷波器,根据带柔性负载时,电机转速响应的FFT变换结果确定陷波中心点频率、陷波宽度以及陷波深度,再根据经验进行微调,结果如图9a所示,尽管陷波器有效,但参数调整过程缓慢且繁琐,由图9b中看出系统在陷波频率点两侧产生了两个幅值较大新的谐振点,存在隐患。 采用本文所改进的陷波器,根据公式(6)可计算出机械谐振中心点频率为fA=379.58Hz,取n=12,根据公式(14)可计算出陷波宽度Bf=333Hz,根据公式(11)可计算出陷波深度DP=-97.14Hz;如图10所示,在0.25s时刻引入此陷波器,陷波效果显著,转速响应FFT变换结果显示频率点两侧并未出现较大的谐振峰值,对系统影响较小。 (a) 转速响应 (b) 转速FFT变换 图8 采用传统陷波器结果分析 (a) 转速响应 (b) 转速FFT变换 图9 采用三参数陷波器结果分析 (a) 转速响应 (b) 转速FFT变换 图10 采用改进型陷波器结果分析 根据以上仿真结果可以看出,基于系统模型结构的改进型陷波器在陷波中心点处幅值减小81.7%,陷波宽度设计合理,证明了该陷波器的可行性以及参数计算的准确性。此陷波器弥补了传统二参数陷波器无法分别控制陷波深度和陷波宽度从而使陷波失效的不稳定性,同时弥补了常用三参数陷波器参数整定的繁琐与不便,从系统模型结构入手,快速准确的设计出既满足陷波要求,又不至于使由于陷波器的加入导致的相位滞后对系统产生太大的影响。 本文重点分析了双惯量模型在进行谐振抑制时所产生的谐振频率特性,基于系统模型结构通过公式计算得出谐振信号的频率中心点、谐振峰值、宽度等参数,并且设计了一种改进型的陷波滤波器包含谐振信号的各个指标,基于模型结构快速整定陷波器参数。通过仿真验证,此陷波器及其参数整定方法能有效的抑制谐振现象,大幅减小谐振峰值,对系统影响较小,为今后的实际应用提供了理论依据。3 仿真平台搭建与结果分析

3.1 SIMULINK仿真平台搭建

3.2 仿真结果分析

4 结束语