硬质合金车削30Cr13不锈钢磨损机理研究*

2019-10-31范彩霞刘朝中张保丰

范彩霞,刘 超,刘朝中,张保丰

(黄河科技学院 机械工程学院,郑州 450063)

0 引言

30Cr13广泛应用于煤矿机械液压电控阀体的制造,然而其相对切削性只有45钢的0.53倍[1],属于较难切削材料;此外,加工完成的成品零件相对于毛坯的金属材料去除率高达60%左右,材料去除量大;并且,工件材料加工前普遍已进行预硬化,因此首选刀具材料为硬质合金[2]。

文献[3]指出用硬质合金刀具加工2.25Cr1Mo0.25V时,选用较大的切削速度、较小的进给量和适当的切削深度可以减少刀具粘结破损;文献[4]提出相对于未涂层刀具和TiN 涂层刀具,TiAlN 涂层刀具铣削钛合金Ti-6Al-4V 时,随着切削速度升高,其刀具后刀面耐磨性较前两种显著提高;文献[5]提出湿式铣削316L不锈钢时,采用TiAlN涂层的刀具寿命是采用 Al2O3 涂层刀具的2.1倍;文献[6]采用硬质合金刀片切削SF-2000预硬模具钢,发现磨损曲线在高速区(100m/min~200m/min),干式铣削和湿式铣削没有明显的差异;文献[7]刀具采用一种基体为具有强抗变形能力的非合金碳化物及AlTiN涂层硬质合金刀具,分别以100m/min、120m/min 以及140m/min 三组参数车削20Cr13,刀具的主要磨损机理为粘结磨损;文献[8]从减小切削力的角度提出采用较小的轴向切深和进给量,较大的铣削速度和径向切深可以提高30Cr13的加工特性;文献[9]提出对刀具使用寿命影响最大的是工件的可切削性和刀具—工件材质的匹配性。

通过以上分析可见,切削速度是影响刀具耐用度最为关键的要素,而针对硬质合金刀具车削不锈钢30Cr13的具体研究成果几乎没有;本论文借助光学显微镜、扫描电子显微镜及能谱分析,对TiAlN基钨钴类硬质合金刀具车削30Cr13不锈钢的磨损机理进行试验研究,得出效率成本综合最优切削速度,可显著降低刀具损耗成本。

1 刀具磨损研究所用设备与仪器

1.1 切削加工设备、刀片型号及几何参数

数控车床以宝鸡机床CX7520A,数控系统采用日本FANUC系统。

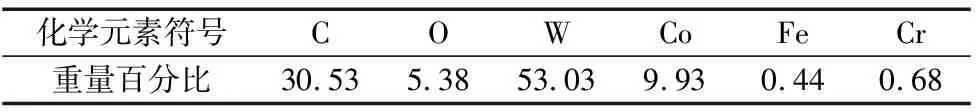

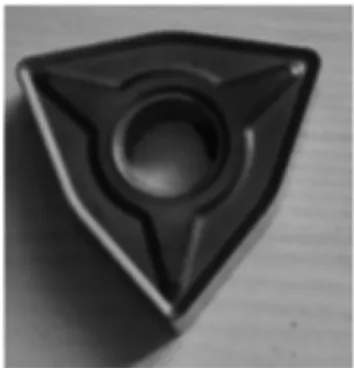

实验选用株洲钻石生产的PVD涂层硬质合金YBG205,其基体化学成分如表1所示;表面添加耐磨和耐高温元素的超细TiAlN基纳米涂层;刀片型号为WNMG080408-EM,刀杆型号为MWLNR/L2525M08。

表1 刀具基体化学成分(质量分数,%)

图1 实验用刀片

1.2 工件材料的选择

实验用工件材料为30Cr13,直径60mm,其调质硬度为263-282HBW10/3000,其熔炼化学元素成份如表2所示。

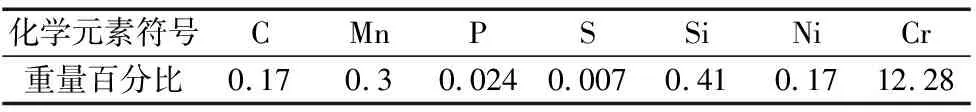

表2 工件化学成分(质量分数,%)

实验件所需要达到的尺寸及表面粗糙度要求如图2所示,粗实线所示表面为切削表面,实验时刀具耐用度标准以加工图示合格工件的数量及其对应的切削时间为依据。

图2 切削实验件装夹及几何特征

1.3 测试仪器

扫描电镜及能谱分析:FEI Quanta 250 FEG

光学显微镜:金相显微镜OLYMPUS-BX51M。

精密粗糙度测试仪:JB-4。

2 刀具磨损实验及切削速度选择

保持切削深度(1.5mm)和进给量(0.2mm/r)不变,车削工件外圆从直径60车到直径27,只改变切削速度作刀具切削磨损实验,测量被加工工件尺寸及加工表面完整性,得出在各种速度下刀具磨损对应的刀具耐用度和加工零件个数如表3所示。

表3 刀具磨损实验数据

从表3可以看出,切削速度与刀具耐用度的关系呈现“驼峰”性质,υ=142 m/min时的切削性能及经济性综合评价最好,υ=123m/min时的切削性能最差。

3 磨损机理分析

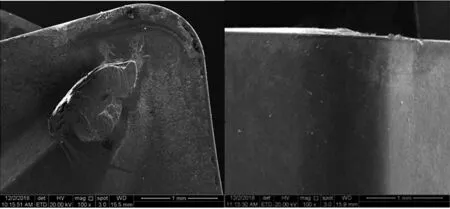

图3示出了υ=123 m/min切削速度下刀具切削部分前刀面和后刀面磨损形态的显微照片。

(a) υ=123m/min前刀面 磨损微观特征 (b) υ=123m/min后刀面 磨损微观特征 图3 υ=123m/min前、后刀面磨损形态

观察图3可见,在前刀面容屑区有明显的大块积屑瘤,局部有小的积屑瘤冷焊在切削刃部分,刀具磨损以粘附为主;针对图3区域进行化学元素能谱分析,结果如图4所示,未显示化学元素Co(表1刀具基体材料),说明刀具表面仍以涂层材料TiAlN为主,刀具基体材料基本没有裸露。

图4 υ=123m/min前刀面磨损的能谱分析

将图4与工件材料(表2)和刀具材料(表1)对比,并考虑刀具表面的TiAlN涂层可知,刀具前刀面磨损区化学元素O的质量分数有所增加,说明刀-屑摩擦中有少量元素氧化;Fe、Mn和Cr元素质量分数增加尤其明显,印证了图3前刀面粘附的由工件材料构成的积屑瘤;积屑瘤的生长、脱落过程,带走刀具材料中的元素,使刀具的前刀面产生磨损;同时积屑瘤也会在已加工表面上留下一些残存的碎片,这些碎片成镶嵌状态随机性散落这就影响了工件已加工表面的粗糙度。与此同时,这种不稳定的切削状态,还会在已加工表面上形成犁沟,在犁沟中还会产生鳞刺现象,更进一步恶化了工件表面质量。

基于实验结果比对,认为被实验刀具材料在满足给定加工精度前提下,当切削速度低于123 m/min,容易产生积屑瘤,前、后刀面的磨损形式以粘附磨损为主。

当切削速度取υ=132m/min、υ=142m/min、υ=152m/min和υ=163m/min时,刀具前刀面的磨损形态如图5~图8所示,其前刀面磨损形态的共同点是:切屑以较高速度流过前刀面时,在切屑与前刀面紧密接触地方逐步形成“月牙洼”磨损,并随着切削速度的增加向切削刃方向扩展,其后刀面磨损的共同特点是崩刃和粘附。

图5为切削速度υ=132m/min时刀具前、后刀面磨损形态,其切削刃上靠近刀尖圆弧部位粘附有小的积屑瘤,对应后刀面处显示为V形崩刃,月牙洼的区域较小。

(a)υ=132m/min前刀面 磨损微观特征 (b)υ=132m/min后刀面 磨损微观特征 图5 υ=132m/min刀具前、后刀面磨损形态

图6为切削速度υ=142m/min时刀具前、后刀面磨损形态,与切削速度132m/min相比,前刀面积屑瘤的体积有所减小,月牙洼的区域有所扩大,后刀面崩刃所形成的缺口内有积屑瘤粘附。

(a)υ=142m/min前刀面 磨损微观特征 (b)υ=142m/min后刀面 磨损微观特征 图6 υ=142m/min刀具前、后刀面磨损形态

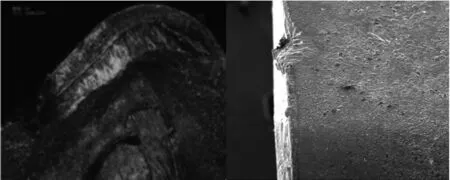

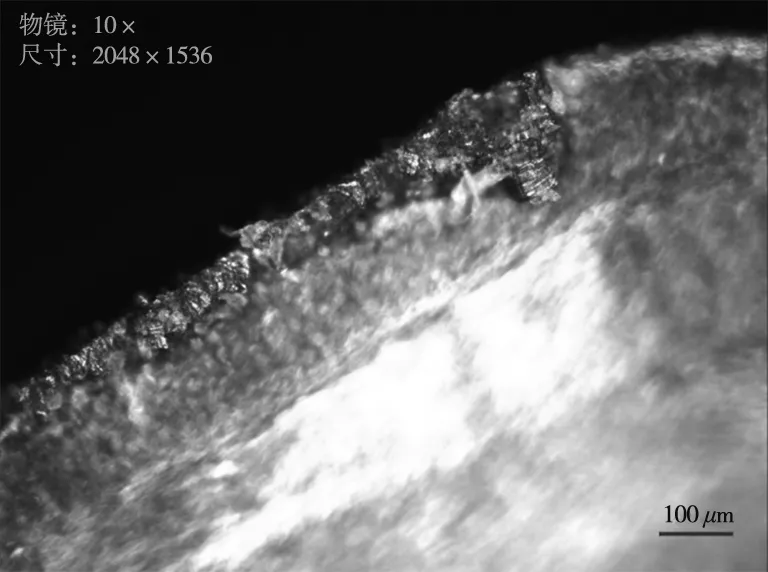

图7为切削速度υ=152m/min时刀具前、后刀面磨损形态,随着切削速度的增加,主切削刃急剧磨损,为进一步观察υ=152m/min时主切削刃磨损的微观特征,将主切削刃磨损区域进一步放大,如图8所示,边缘较为清晰的区域与边缘较为模糊的刀具基体之间存在明显的分区,充分说明显微镜光照聚焦区域为崩刃区域,该区域整体磨损低于前刀面,并且崩刃区域局部还粘附有小的积屑瘤。

(a)υ=152m/min前刀面 磨损微观特征 (b)υ=152m/min后刀面 磨损微观特征 图7 υ=152m/min刀具前、后刀面磨损形态

图8 υ=152m/min时的主切削刃崩刃粘附磨损形态

当υ=163m/min时,磨损形态如图9所示,月牙洼磨损的区域较之前达到最大,在主切削刃上存在两处较大的因切削速度过高导致切削刃崩落,在崩落塌陷部位粘接小的积屑瘤,副切削刃接近月牙洼尾部也粘接有积屑瘤,因切削速度过高引起刀具后刀面摩擦加剧,切削温度升高,刀具材料局部软化,切削在刀具后刀面刮出较大的犁沟。

(a)υ=163m/min前刀面 磨损微观特征 (b)υ=163m/min后刀面 磨损微观特征 图9 υ=163m/min刀具前、后刀面磨损形态

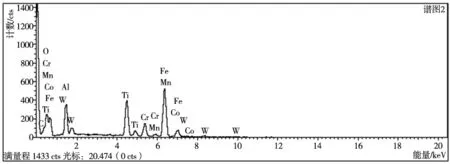

图10为当υ=163m/min时前刀面能谱分析结果,从图中可见既有Ti、Al、Co、W等刀具中的元素,也有Cr、Fe、Mn等工件中的元素,这说明随着切削速度的提高,切削温度也逐渐升高,工件材料与刀具材料相互扩散。

图10 υ=163m/min前刀面磨损的能谱分析

4 结论

本文主要对TiAlN基纳米涂层钨钴类硬质合金刀具车削30Cr13不锈钢时在不同切削速度下的干式切削磨损机理进行了实验研究,其主要磨损机理为:较低速切削如取υ=123 m/min时,则前刀面较大块积屑瘤粘附磨损严重;当切削速度位于142m/min左右时,切屑与前刀面紧密接触地方在磨料磨损、粘附磨损、扩散磨损、氧化磨损的共同作用逐步形成“月牙洼”磨损,并随着切削速度的增加向切削刃方向扩展;较高速度切削如υ=163m/min时,则切削区温度升高,后刀面出现犁沟,切削刃局部崩落情况较为严重。

以年生产实验件数量10万件计算,每片刀片20元,每个刀片包含6个切削刃,依次采用υ=123 m/min、υ=142 m/min和υ=163 m/min,所支出的刀具费用依次为 6.7万元、2.6万元和4.2万元,因此υ=142 m/min是取得刀具切削性能及经济性综合评定最佳的切削速度,建议在生产实践中参考本实验成果优化工艺,提高产品经济及社会效益。

DOI:10.1016/j.wear.2018.11.019.