永磁体廓形对永磁同步电主轴转矩脉动的影响*

2019-10-31于慎波赵海宁

于慎波,孙 丹,赵海宁

(沈阳工业大学 机械工程学院,沈阳 110870)

0 引言

永磁同步电主轴由于体积小、高效率、高转矩输出比等优点,已经在航空航天、国防、工业以及日常生活的各个方面得到广泛应用[1-2]。如何降低转矩脉动,抑制电主轴的振动噪声使电主轴平稳运行已得到越来越广泛的关注。

永磁电主轴齿槽转矩是由永磁体磁场和电枢铁芯齿槽相互作用而产生的。其存在将使电主轴在运行过程中产生转矩波动和噪声等问题,是高精度电主轴需要攻克的主要难题之一[3]。

国内外有很多学者研究了削弱转矩脉动的方法。例如,通过对永磁体进行V布置[4],来确定适当的角度以降低转矩脉动[5];永磁体优化[6];永磁体削角优化[7];调整极槽配合[8];极弧系数优化[9];齿形优化[10];闭口槽结构[11]、电主轴参数尺寸优化[12]、利用能量计算法合并谐波分量转矩[13];斜槽优化[14]等方法来降低转矩脉动。但关于永磁体表面开梯形槽对永磁同步电主轴转矩脉动的影响方面并没有太多的研究。

本文通过在永磁体表面进行开槽优化,以达到改善永磁体气隙磁场能量变化的目的,进而减小齿槽转矩,降低转矩脉动。有限元仿真过程中,在保证永磁体总体积不变的情况下,分析讨论了永磁体不同开槽形状对转矩脉动的影响规律,得出优化方案。优化后的电主轴转矩脉动和噪声明显下降。由此可知永磁体表面开槽对转矩脉动影响的研究对提升永磁同步电主轴机械特性有很重要的意义。

1 同步电主轴电磁力理论

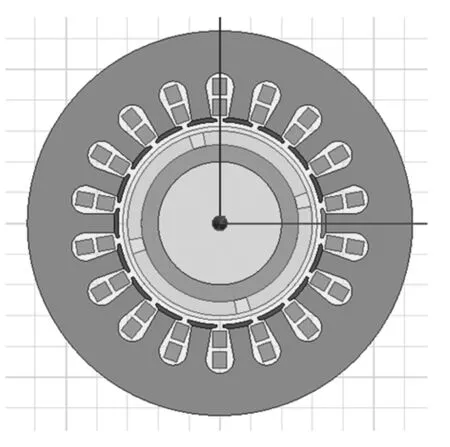

电磁噪声是源于电磁振动,电磁振动则由电机气隙磁场作用于电机铁芯产生的电磁力所激发。本文以一台表面式的4极18槽永磁同步电主轴为样机。样机的基本参数如表1所示。利用Ansoft软件建立永磁同步电主轴的二维结构模型。模型如图1 所示。

表1 基本参数

图1 永磁同步电主轴基本模型

根据洛伦兹力定律,定子绕组形成的磁场被永磁体产生的励磁磁场以恒定的旋转速度切割时,气隙磁场中将产生驱动转子铁心运转的切向电磁力。运用Maxwell应力张量法,可以计算出单位面积上,转子铁心和气隙之间的不均匀力,即:

式中,σij、Bi、μ分别为Mawell应力张量、磁通密度、气隙磁导率。两种材料交接面上磁拉力为:

通过上列公式可以得到气隙中径向电磁力密度:

式中,fr为径向电磁力密度。μair为空气磁导率,Br、Bt分别为径向和切向磁通密度。

2 永磁体表面形状优化

本文利用Multima颔理论,在不减少磁极总面积的情况下对磁铁形状优化进行研究。优化的主要目标是减少脉动转矩。为了使气隙磁通密度适应于Multima颔设计,选取一种在磁极表面开梯形槽的方式来降低转矩脉动。优化后的梯形槽在磁极上必须中线对称,因此,如果在左边有一个梯形槽,则一个对称的梯形槽必须在右边选取,如图2所示。

图2 梯形槽优化

图2显示了梯形槽几何参数,图中的水平方向代表了电主轴机械角度的方向。所列的几何参数为优化变量x如下:

梯形槽优化参数见表2。

表2 梯形槽优化参数

梯形槽深度的最大值为永磁体厚度的一半,太深的梯形槽会过度地减少磁通密度。此外,永磁体厚度减少过多可出现消磁问题。梯形槽在永磁体表面一侧为下底。

3 永磁体开槽形状对转矩脉动的影响

本文在永磁体表面开梯形槽,在不改变永磁体总面积的基础上,计算了不同槽深对转矩脉动的影响。

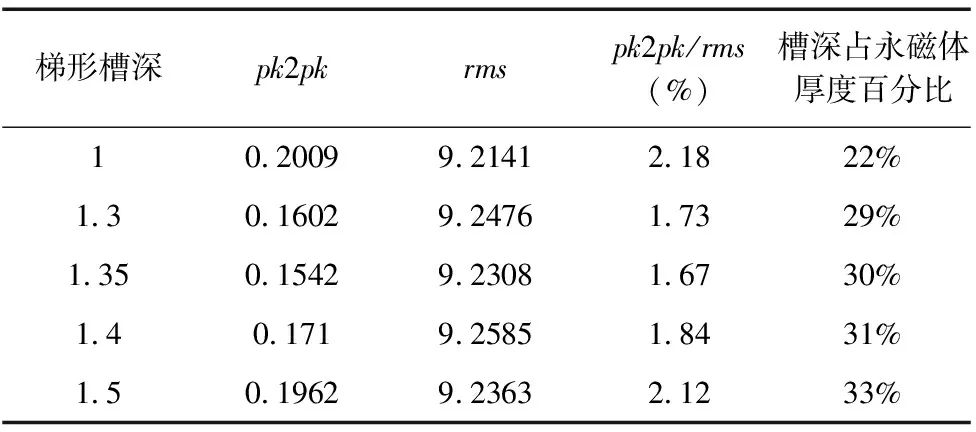

pk2pk代表转矩脉动波峰与波谷的差值最大值,rms代表转矩的均方根值,pk2pk与rms的比值能体现转矩脉动的程度。表3显示了不同梯形槽深占永磁体厚度的百分比,即不同槽深对转矩脉动的影响情况。得出梯形槽深为1.35mm,pk2pk/rms为1.67%,即槽深占永磁体厚度的百分比为30%时,转矩脉动最优。

表3 不同梯形槽深对转矩脉动影响

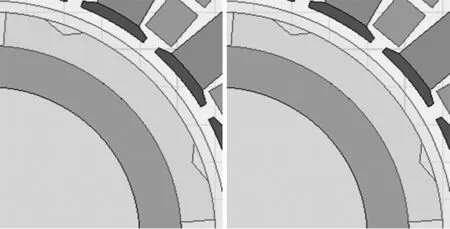

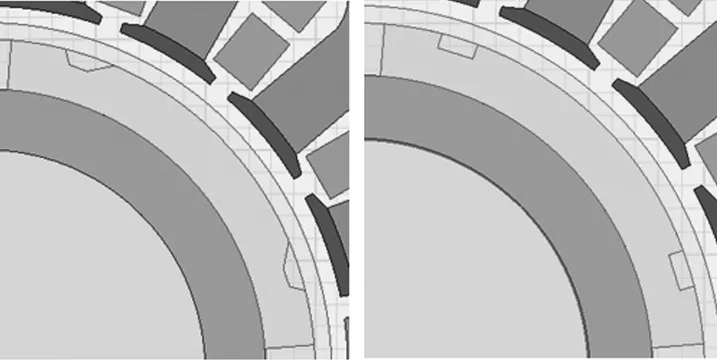

在永磁体总面积不变的情况下改变开槽形状,如图3所示。在永磁体表面开三角形、圆形、梯形、矩形槽的情况下与没有开槽的原永磁体的转矩脉动进行对比,如表4所示。

(a) 三角形槽口 (b) 圆形槽口

(c) 梯形槽口 (d) 矩形槽口 图3 磁极表面不同开槽形状

开槽形状pk2pkrmspk2pk/rms原磁极0.35989.34773.85%三角形0.36148.81431.50%圆形0.36878.90544.14%梯形0.15429.23081.67%矩形0.34218.8313.87%

表4显示了永磁体表面不同开槽形状对转矩脉动的影响,在槽形为三角形或1.35mm深梯形槽时转矩脉动最小。但槽形为三角形时,转矩的均方根值与原磁极的均方根值相比下降明显,由9.3477 N·m下降到8.8143 N·m,而1.35mm深梯形槽转矩的均方根值为9.2308 N·m,下降较少。图4是将无开槽与开槽深为1.35mm的梯形槽永磁同步电主轴的径向电磁力密度进行傅里叶分解后得到各次谐波幅值对比图,可以看出开1.35mm深梯形槽后谐波幅值有所下降。因此,在永磁体上开深度为1.35mm的梯形槽时,转矩脉动最优。

图4 无开槽与开梯形槽永磁同步电主轴谐波对比分析对比图

4 永磁同步电主轴噪声分析

采用球面辐射仿真电主轴的电磁噪声,建立半径为1m 的球面辐射模型,计算该球面上的声压。图5为30000r/min 负载工作点最大噪声频率分量的声压和声压级仿真结果,该频率点为20000Hz。

(a) 声压图

(b) 声压级图 图5 20000Hz下声场声压和声压级计算结果

对在永磁体表面开深1.35mm梯形槽后的电主轴模型进行声场分析,得到声压图和声压级图,如图5所示。通过噪声仿真分析,优化后的电主轴模型最大声压级降低了2.0919dB,有效的降低了电主轴的振动噪声。

5 结论

本文通过对不同永磁体廓形的模型进行有限元对比分析,研究出在相同开槽面积的情况下,不同槽形对转矩脉动的影响。结果表明在永磁体表面开槽可以降低转矩脉动。通过与开圆形、三角形、矩形槽相比,开梯形槽能在转矩基本不变的情况下有效降低转矩脉动。在永磁体表面开槽时,转矩脉动随槽深呈现先减小后增大的趋势,当梯形槽深度占永磁体厚度的30%时效果最优。优化后的电主轴模型转矩脉动下降了2.18%,噪声降低了2.09dB。