低阶煤热解废水混凝沉淀深度处理试验研究

2019-10-30刘治华韩洪军肖万才周洪义朱海兴徐春艳

刘治华 韩洪军 肖万才 周洪义 朱海兴 李 琨 徐春艳

(1.哈密天合投资有限公司,新疆自治区哈密市,839000;2.哈尔滨工业大学环境学院,黑龙江省哈尔滨市,150090)

低阶煤热解废水是煤高温干馏、煤气净化、副产品回收过程中产生的高浓度低阶煤热解废水[1],其生化需氧量(COD)、多元酚、氨氮浓度较高,有机物成分复杂,主要含有酚类化合物、多环芳香族化合物、含氮、氧、硫的杂环化合物及脂肪类化合物[2]。该废水具有很强的毒性且难以生物降解[3-4]。低阶煤热解废水经过生物处理后,出水中的酚、氰、硫化物等基本污染物可基本上达到或接近排放标准,而COD值却通常与污水排放标准(GB 8978-1996)相差较多[5],需经过深度处理才能达到排放标准[6]。

目前国内普遍应用的低阶煤热解废水深度处理技术主要有氧化塘法、活性炭吸附法以及混凝沉淀法等。氧化塘深度处理低阶煤热解废水简单易行、处理效果好、能耗低、易管理、费用低,吴宏伟等经试验证明,采用氧化塘深度处理低阶煤热解废水COD可达到排放标准[7],但氧化塘不适用于气温较低的环境;活性炭吸附法深度处理废水效果较好,出水污染物均能达到国家排放标准,但由于活性炭再生系统操作难度大,装置运行费用高,在低阶煤热解废水处理中尚未得到推广使用;混凝法工艺简单,操作简便,可实现全程自动化,是目前比较常用的深度处理方法。混凝沉淀法的关键在于混凝剂及絮凝剂的选择及投加量[8],目前国内低阶煤热解厂家通常选用聚合硫酸铁作为混凝剂,但其对有机物的去除并不理想[9]。本试验考察了聚合氯化铝(PAC)作为混凝剂、聚丙烯酰胺和脱色剂作为絮凝剂对低阶煤热解废水中COD和色度的去除效果,研究了3种药剂最优投加量及投加条件。

1 试验部分

1.1 试验药剂

试验中所应用的聚合氯化铝(PAC)来自巩义市净水材料有限公司,Al2O3含量为30.32%,盐基度为78.76%;阳离子聚丙烯酰胺(CPAM)来自于任丘市顺达化工有限公司,固含量≥90%;DC-491脱色絮凝剂来自于宜兴凯米拉化学品有限公司。

1.2 试验水质

试验用水取自哈密万乐公司低阶煤热解废水二级处理工艺的出水,其具体水质如下:吸光度为0.8~1.1 A,p H值为7.0~7.5,COD为200~300 mg/L,水温为22℃~26℃。

1.3 试验及测定方法

该混凝沉淀试验采用1台六联式混凝试验搅拌机进行,设定搅拌速度为60 r/min,搅拌时间为5 min,沉淀1 h取上清液进行水质分析。

低阶煤热解废水中的色度应用分光光度法进行测定。在一定范围内,显色物质的浓度与特定波长下吸光度成正比例关系。因此,可按式(1)计算脱色率[10]:

式中:A前——低阶煤热解废水混凝前测定的吸光度,A;

A后——混凝后测定的吸光度,A。

低阶煤热解废水CODCr浓度采用重铬酸钾蒸馏滴定法测定,COD去除率可按式(2)进行计算:

式中:COD前——低阶煤热解废水混凝前测定的化学需氧量,mg/L;

COD后——混凝后的化学需氧量,mg/L。

2 试验结果与分析

2.1 聚铝投加量对混凝效果的影响

混凝剂去除效果与低阶煤热解废水中悬浮物浓度及有机物性质有关,其最佳投加量必需通过试验确定[11]。本试验中聚合氯化铝PAC投加量从0 mg/L依次提高到240 mg/L,单次投加量增加20 mg/L。通过试验得出不同PAC投加量对低阶煤热解废水COD去除率和脱色率的效果如图1所示。

图1 PAC投加量—COD去除率和脱色率变化

由图1可知,低阶煤热解废水COD去除率随着聚合氯化铝PAC投加量的增加而提高。当PAC投加量由20 mg/L增加到140 mg/L时,COD去除率由13.8%增长到29.1%,显著提高了15.3%;继续增加PAC投加量至180 mg/L时,COD去除率提高到30.9%;之后随着PAC投加量的增加,COD去除率趋于稳定,维持在30%左右。低阶煤热解废水脱色率与PAC投加量呈正相关关系,并且投加量达到140 mg/L以上时脱色率趋于稳定,达到在60%左右。

低阶煤热解废水中COD去除率和脱色率随着PAC投加量增加先显著提高而后趋于稳定的变化规律,可以通过PAC在低阶煤热解废水中的水解反应进行解释。聚合氯化铝PAC是一种高分子混凝剂,在水中发生水解反应后会产生多种高价态的聚合离子,这些高价态的聚合离子拥有较大的比表面积[12],因而同时在水中进行电中和与吸附架桥的反应——絮凝作用[13]。聚合氯化铝PAC通过这种絮凝作用与低阶煤热解废水中微粒吸附在一起,若投加量小于140 mg/L,微粒表面不能有足够的絮凝分子,无法形成可沉降的大分子絮体。而当投加量为140 mg/L时,微粒周围被高分子化合物包裹,致使混凝效果不能被进一步提高。因此,综合考虑絮凝剂效果以及实际运行成本,选择PAC的最优投加量为140 mg/L。

2.2 p H值对混凝效果的影响

低阶煤热解废水p H值对混凝作用的影响主要体现在通过pH值的变化改变胶体颗粒表面电荷的ζ电位及改变混凝剂在水中的水解程度[14]。废水的pH值不同,混凝剂水解产物的形态及比例不一样,混凝效果也不同。因此该试验考察了最佳混凝剂投加量时,不同低阶煤热解废水p H值对混凝效果的影响。当PAC投加量为140 mg/L时,试验原水pH值分别调至4、5、6、7、8、9,搅拌速度为60 r/min,搅拌时间为5 min,搅拌后静沉1 h后取上清液检测废水中COD及色度,试验结果如图2所示。

图2 pH值—COD去除率和脱色率变化

由图2可知,在PAC投加量稳定在140 mg/L的前提下,原水p H值由4到8的过程中,COD去除率和脱色率均稳步上升,当p H=8时,COD去除率和脱色率分别达到了31.3%和63.9%;原水p H值由8提高到9以后,COD去除率和脱色率均有下降趋势,分别降低到30.2%和61%。

由试验结果可知,p H值变化对混凝剂混凝效果影响显著,对于PAC来说,最优的p H值在8左右。这主要是因为p H值较低时,混凝剂的高价离子会转变成低价态,PAC中的铝主要以低价态的单体铝形态存在,从而失去凝集作用[15]。随着低阶煤热解废水p H值上升,单体铝逐渐转化为高价态铝离子,PAC中的高价态铝离子的多聚物含量逐渐增加[16],电中和与吸附架桥能力增强,提高了COD和色度的去除效果。当p H值超过8时,混凝剂在废水中逐渐以低电荷凝胶态为主,电中和能力变弱,对COD及色度的去除率下降。低阶煤热解废水p H值正好与最优混凝pH值8接近,因此无需进行调节低阶煤热解废水p H值即可达到良好的混凝效果。

2.3 聚丙烯酰胺投加量对混凝效果的影响

聚丙烯酰胺(PAM)可以使絮体颗粒迅速凝结变大,加速絮凝体的沉淀,提高混凝效果[17-18]。该试验中选择PAC投加量为140 mg/L,不调节低阶煤热解废水p H值,在250 mL废水分别投加0、0.5、1.0、1.5、2.0、2.5、3.0 mg/L阳离子聚丙烯酰胺,考察不同投加量下阳离子聚丙烯酰胺(CPAM)对混凝效果的影响,其结果如图3所示。

图3 PAM投加量—COD去除率和脱色率变化

由图3可知,当PAM投加量由0 mg/L增加到2 mg/L的过程中时,COD去除率由29.1%逐渐增长到35.7%,此时脱色率达到67.1%;当PAM投加量由2 mg/L增加到3 mg/L的过程中时,COD去除率开始降低,而脱色率依然逐渐增加,但增加趋势减缓。

PAM是一种可有效地提高混凝剂的混凝效果的高分子絮凝剂,但为保证絮凝效果需控制PAM在废水中的投加量。PAM投加量不足会减少其与絮凝体颗粒碰撞的几率,降低絮体大小和沉降效果;而絮凝剂用量过多不仅会增加运行成本而且影响出水水质。当聚丙烯酰PAM投加量达到2 mg/L且投加量继续增大时,COD去除率反而有所下降,从79.8%下降至70.3%。综上所述,聚丙烯酰胺PAM最佳投加量确定为2.0 mg/L,此时COD去除率和脱色率分别为35.7%和67.1%。

2.4 脱色剂投加量对混凝效果的影响

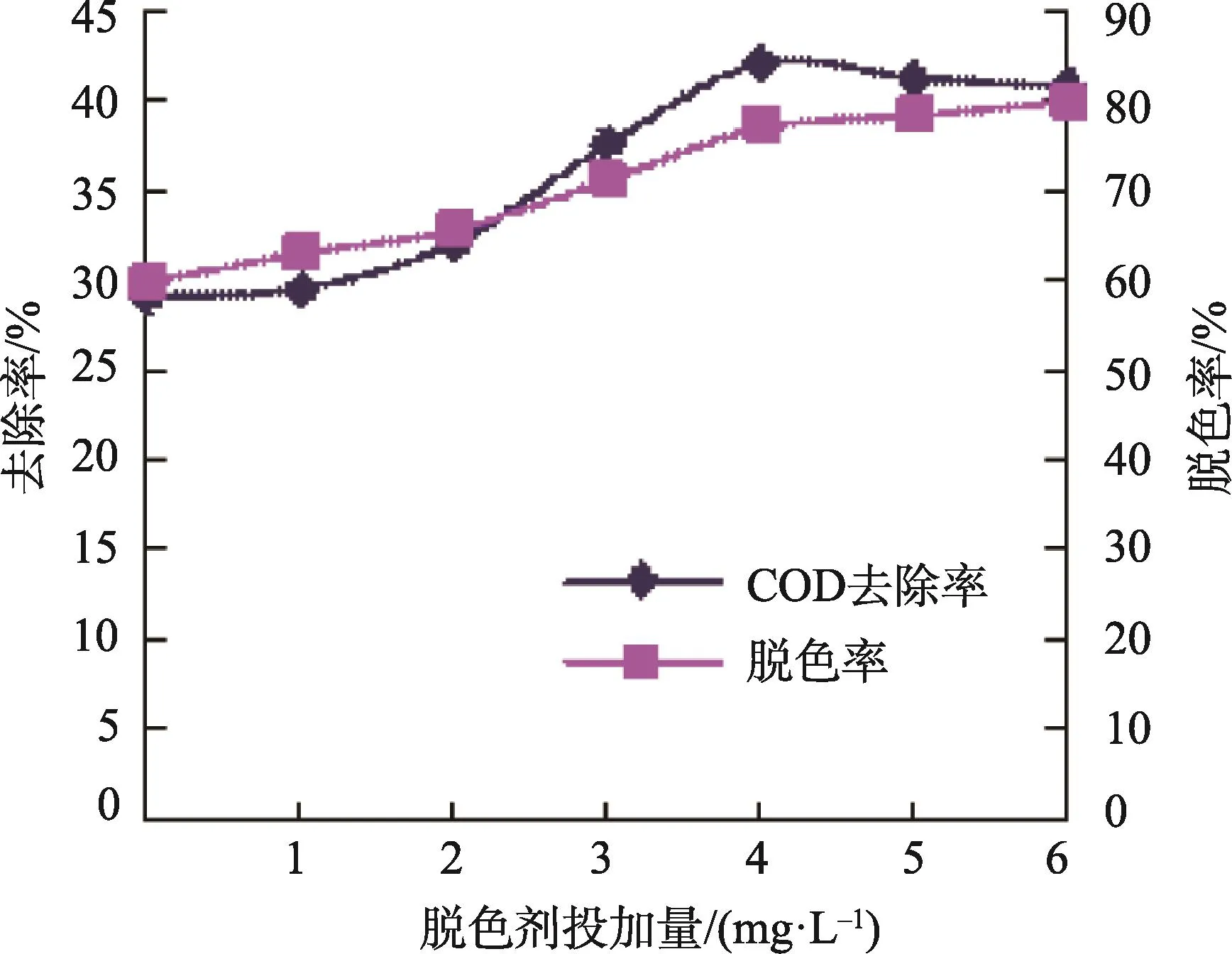

试验采用的脱色剂为高分子絮凝剂,可增强混凝效果。本轮试验PAC投加量为140 mg/L,不调节原水p H值,考察不同投加量的脱色剂对混凝效果的影响。脱色剂的投加量对混凝效果的影响如图4所示。

由图4可知,COD去除率随着脱色剂用量的增大呈先增加后降低的变化规律。当脱色剂用量达到4 mg/L时,COD去除率达到42.1%,脱色率达到77.2%,继续增加脱色剂用量时COD去除率开始下降,而脱色率继续升高,当脱色剂用量达到6 mg/L时脱色率达到80.1%。

脱色剂与PAM均属于增强混凝效果的高分子絮凝剂,综合考虑脱色剂的去除效果及运行成本,基于试验结果确定最优脱色剂投加量为4 mg/L。

3 系统运行成本核算

依据保证良好的去除效果和尽量低的运行成本这两条原则来确定混凝剂与絮凝剂的投加量,本试验确定的混凝剂PAC最佳投量为140 mg/L,絮凝剂分别采用2 mg/L的PAM及4 mg/L脱色剂,其运行效果及运行成本如表2所示。

由表2不同絮凝剂的对比可知,在最优投加量下,PAC+脱色剂的运行成本比PAC+PAM的运行成本高12.5%,COD去除率提高17.9%,脱色率提高15.1%。实际运行中可根据低阶煤热解废水水质指标选择不同的絮凝剂,从而保证出水水质同时控制运行成本。

4 结论

(1)低阶煤热解废水采用PAC作为混凝剂时,其最优投配量为140 mg/L,COD去除率达29.1%,脱色率为60%;混凝剂最优投加p H值在8左右,由于实际运行中二级处理工艺出水p H值接近8,因此在混凝过程中无需调节其p H值。

(2)在最优混凝剂投加量下,PAM的投加量控制在2 mg/L比较合适,COD去除率为35.7%,脱色率为67.1%;脱色剂的最优投加量为4 mg/L,COD去除率为42.1%,脱色率为77.2%。

图4 脱色剂投加量对COD和脱色率的影响

表2 两种絮凝剂的运行效果和运行成本

(3)PAC+脱色剂的运行成本比PAC+PAM的运行成本高出12.5%,而COD去除率提高17.9%,脱色率提高15.1%,可根据现场二级处理工艺出水情况选择合适的混凝药剂,在保证出水水质的前提下控制运行成本。