300 MW CFB锅炉排渣系统的改造与升级

2019-10-30

(山西省朔州市山西平朔煤矸石发电有限责任公司,朔州 036800)

0 引 言

某厂为2×300 MW直接空冷凝汽式燃煤矸石发电机组,采用直接空冷和循环流化床锅炉,其中1 060 t/h锅炉消化吸收了法国阿尔斯通300 MW等级大型循环流化床锅炉先进制造技术,锅炉采用双布风板单炉膛设计,包括四台高温绝热式旋风分离器、四台U型返料器和四台外置式换热器,排渣系统配套37 t/h风水冷渣器及25 t/h滚筒冷渣器联合排渣技术。如图1所示。

图1 锅炉总貌

1 排渣系统概述

随着发电厂的饱和与目前电力市场的竞争形势,对现有发电企业的负荷适应能力的要求会逐步提高,不止负荷要能带的上去,还能压的下来,这就考验锅炉方面的带负荷能力了。目前该厂的排渣系统完全可以适应多煤种的变化,但也存在一些问题,如:风水冷渣器内部结焦、排渣不畅;风水冷渣器内部冷却水管排泄露后不好确定漏点;风水冷渣器回风管处的浇注料容易脱落造成水冷壁泄露;滚筒冷渣器负荷较大,转速较高,容易造成水冷套管的断裂等。

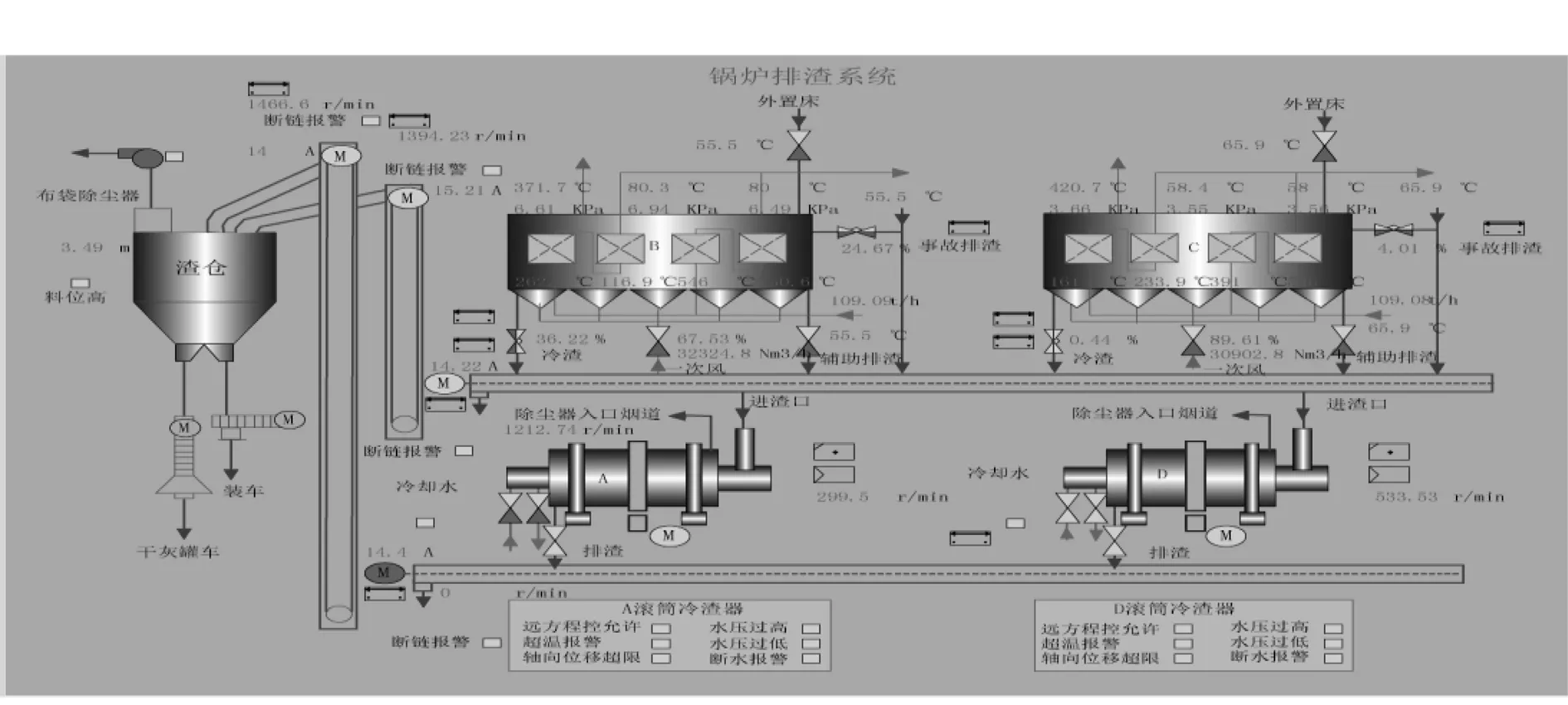

目前该省新能源发电机组装机容量较大,据报道已突破2 000万千瓦,而作为传统发电行业的火电企业将面临较大挑战,这就需要火电企业提高自适应能力,目前很多电厂正在进行火电灵活性改造。该厂针对目前较为严峻的发电形式,正在逐步适应,并对目前的排渣系统分析利弊后,将目前的排渣系统改造升级。未改造的排渣系统如图2所示。

图2 锅炉排渣系统

2 排渣系统改造升级

将某厂#3机组排渣系统中的两台风水冷渣器和两台滚筒冷渣器更换为四台全新的滚筒冷渣器,单台滚筒冷渣器出力为40 t/h,同时为实现锅炉A、B两条输渣线能相互切换运行,在A、B输渣机上新增两台双向埋管板式输送机,将原风水冷渣器回风口与炉膛结合处用浇注料填补,并对冷渣器进渣管的角度进行了优化。

排渣系统改造后,锅炉排渣能力明显提高,炉内床压高制约带负荷的情况很少出现,提高了机组的带负荷能力。正常运行时机组负荷随时变化(机组在ACE模式),炉内给煤量会大幅波动,通常给煤量在100 t/h上下波动 ,锅炉基础床压较高,密相区压力在8~9 kPa。由于该厂锅炉形式为双布风板、单炉膛设计,会增加锅炉发生翻床的可能性,降低锅炉运行的安全性。因此在改造后,滚筒冷渣器出力在30%~40%之间,不需要满出力的情况下,锅炉可接待满负荷,并且相比之前,现在的滚筒冷渣器转速较低,减少了冷渣器和设备基础的振动,冷渣器冷却水软管的运行可靠性大大提高,提高了锅炉运行的安全性。

3 结束语

目前排渣系统运行稳定,故障率明显降低,可靠性和安全性增加。但也会存在一些问题:

(1)滚筒冷渣器出渣温度较高,大约在120 ℃,这样的温度会对输渣设备产生一定的安全隐患,并会影响后续的灰渣拌湿,造成在底渣运输过程中,会产生一定的扬尘,对环境有一定的影响。

(2)风水冷渣器的使用,会将炉膛内的大颗粒排出,细灰将返回炉膛继续循环流化。将风水冷渣器替换为滚筒冷渣器后,会将部分的细灰排出炉膛,因为滚筒冷渣器无法选择渣的粒径,只要能进入滚筒冷渣器,就能将其排出。因此炉膛会损失部分细灰,会对炉内的循环造成一定影响。直观的说,炉膛上部循环灰量会有所降低,如要维持炉膛温度和锅炉工况,炉内的给煤量会有所增加,这会使炉膛温度升高。炉膛温度的升高会造成炉内NOx的生成量增加,使脱硝系统出力增加。

这些问题会在以后的运行改造过程中逐步解决,本文主要分析了不同冷渣器对CFB锅炉的影响,下一步将继续致力于火电厂的灵活性改造任务,使CFB机组更加的安全、稳定、长周期运行,成为更加适合电网结构的CFB火力发电机组。