偏置一次风燃烧器在墙式切圆褐煤锅炉中的应用

2019-10-30

(哈尔滨锅炉厂有限责任公司,哈尔滨 150046)

0 引 言

目前,国内燃用全水分的小于35%的褐煤机组时,常常选用中速磨制粉系统,而只是针对部分全水分超过35%的褐煤则采用风扇磨制粉系统[1-2]。配置中速磨制粉系统的褐煤机组,受限于其制粉系统干燥出力,往往一次风风率很高[3],尤其是在冬夏两季,由于受到降雨及降雪的影响,煤粉水分升高,导致锅炉一次风风率大幅上升,部分负荷下甚至达到50%以上。较高的一次风风率已将严重影响到了炉内燃烧动力场,二次风严重缺失,炉内燃烧切圆偏大,导致煤粉气流刷墙,进而引起水冷壁结焦及壁温偏差问题,严重时水冷壁超温,限制了锅炉的出力;同时鉴于炉内燃烧动力场的不合理,锅炉在运行时燃尽风风门只能关小,影响了锅炉分级燃烧的效果,进而NOx排放上升[4]。这种现象在墙式切圆燃烧时尤为严重[5]。

1 电厂锅炉概况

1.1 锅炉设计边界条件

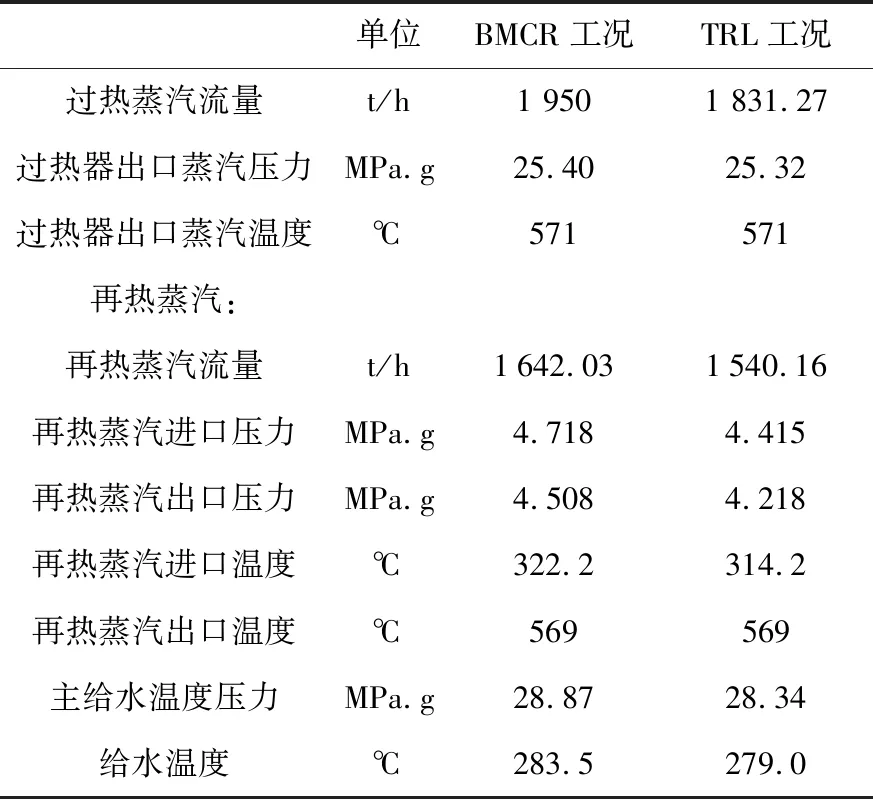

某电厂一期工程安装两台600 MW超临界空冷机组,锅炉为哈尔滨锅炉厂有限责任公司自主开发研制的600 MW褐煤超临界锅炉。锅炉燃烧器采用墙式切圆燃烧方式,形成大直径切圆,以获得沿炉膛水平断面较为均匀的空气动力场。配置六台磨中速磨煤机系统,燃烧器分三层,二次风偏离一次风15°进入炉膛,形成风包粉的布置方式,有效减少炉膛的结焦。燃烧器的上方为四层分离型燃烬风室(SOFA)喷嘴,它具有补充燃料后期燃烧所需要的空气,同时实现分级燃烧以抑制NOx的生成。锅炉主要参数见表1。

表1 锅炉原设计容量和参数

表2是锅炉使用的煤质分析数据,可以看出,该锅炉用煤为褐煤,水分高,热值低,并且易结焦。

表2 锅炉设计煤质、校核煤质分析表

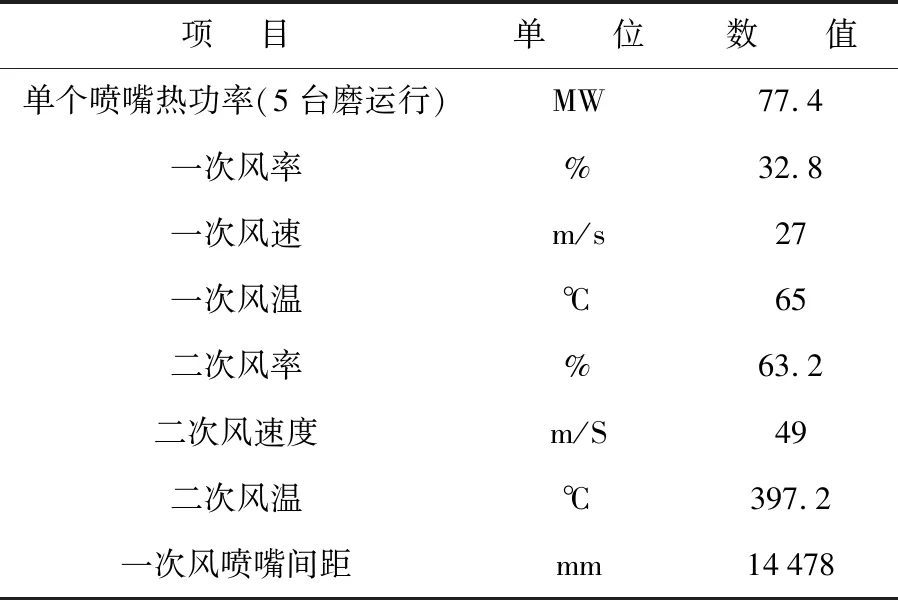

表3 锅炉燃烧器设计主要参数

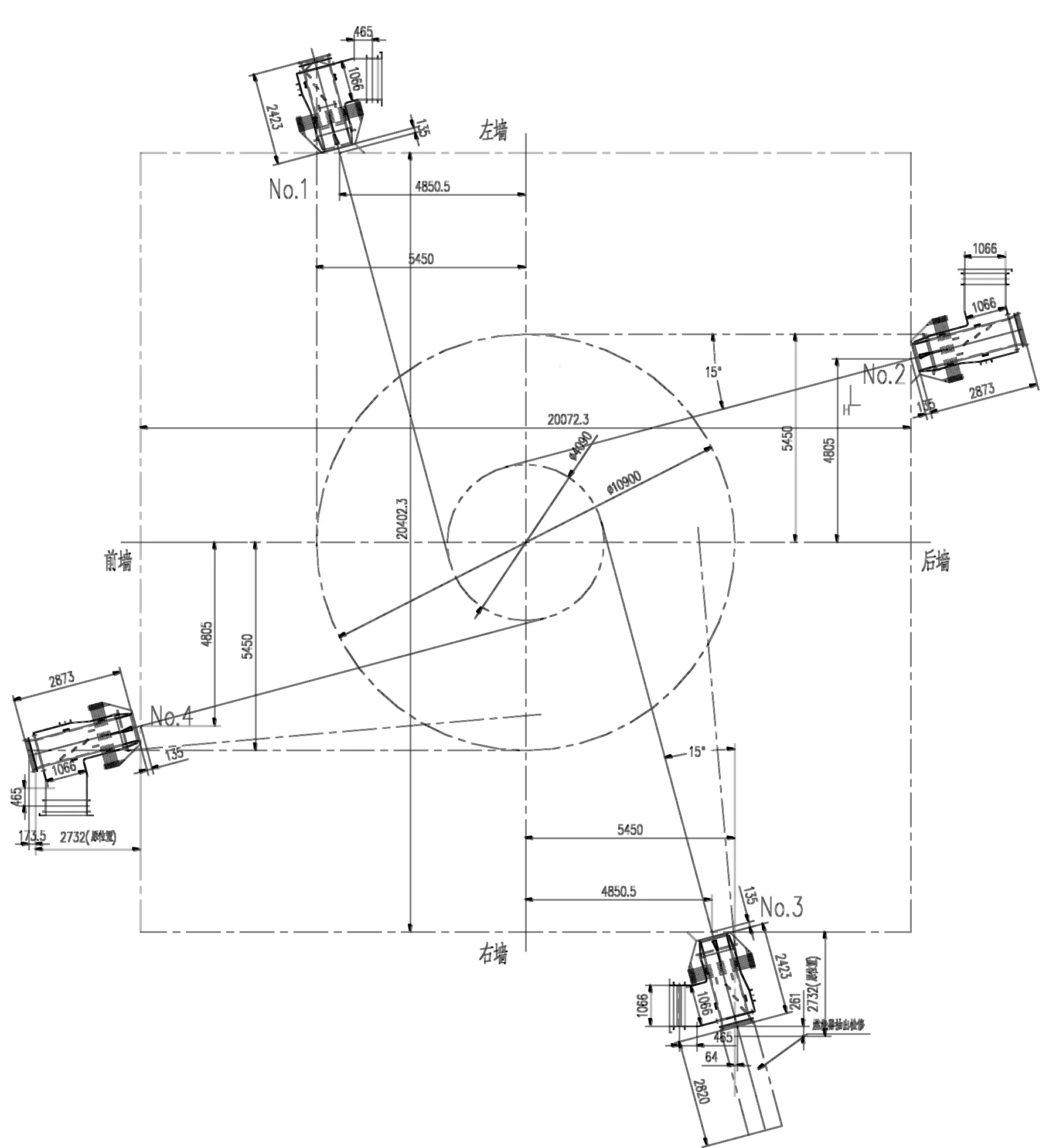

图1为燃烧器喷口布置及主燃烧器和SOFA的水平布置图,其中主燃烧器分成三组,采用墙式切圆布置方式,而SOFA则采用了四角切圆布置方式。表3是燃烧器的主要设计参数。

图1 燃烧器布置图

1.2 锅炉运行出现问题

该电厂自2011年投运以后,多次出现一次风刷墙、结焦问题,并存在主、再热蒸汽温度偏低的情况。投产以后,主汽温度曾经一度低于540 ℃,低负荷时主汽温度降低更加明显,导致机组的运行经济性较设计水平显著偏低。运行过程中,锅炉的结渣问题时有发生,但是并不严重,但由于采用干式出渣方式,一旦炉膛内出现结渣难以通过除渣系统自行清除,需要通过人工打焦的方式进行清除。同时锅炉在运行过程时,锅炉NOX排放普遍在300~400 mg/m3之间,锅炉NOx排放很高。锅炉脱硝压力很大,一旦锅炉运行方式发生变化,锅炉NOX排放会继续上升,脱硝出口NOx排放不能满足50 mg/m3的排放要求。

2 锅炉目前现状问题分析

从运行数据来看,受限于磨煤机出力,其一次风风率控制的较差,一次风风率普遍在42%甚至更高。较高的一次风风率使得煤粉气流着火延迟,同时二次风无法对一次风进行携带,来自上游的一次风气流会对下游的一次风气流产生一定的冲击,进而导致了煤粉气流的偏斜及刷墙。而主蒸汽、再热汽温度未能达到设计值,主要是火焰贴近水冷壁,增强了水冷壁的换热强度,造成炉膛出口烟气温度低从而影响了对流受热面的吸热。

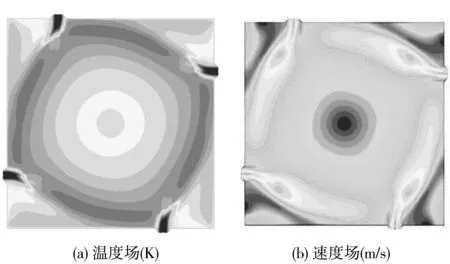

图2 改造前炉膛燃烧器区域的温度场及速度场分布

而本工程造成一次风风率较大的原因主要如下:

(1)二次风温度较设计值低;TRL负荷下,原二次风温度设计值为384 ℃。而本工程在实际550 MW运行中,其二次风风温在360 ℃左右,较设计值低24 ℃。干燥出力不够,导致单台磨的通风量变大;

(2)煤质变差,导致磨煤机投运数量增加,一次风风率高;在低负荷情况下,50%THA工况时,设计二次风风温为334 ℃,而在实际运行中360 MW负荷下,二次风风温在332 ℃左右。从上可看出,低负荷下二次风风温与设计值相当。但是由于煤质热值变差,单台磨的磨煤量变大,需要增加一台磨运行,以便满足运行的给煤要求。而高负荷时同样也存在类似问题,再加上高负荷下二次风风温低,其也需增加一台磨运行。

而锅炉的一次风风率过大后,会导致NOx排放的上升。同时,由于出现的扫墙现象,电厂运行人员为了防止水冷壁壁温超温,选取了燃烧器区域高氧量运行的方式,SOFA风量较少,分级燃烧不明显,进而又加剧了NOx排放的上升。可见解决一次风风率过高或者解决煤粉气流扫墙现象,就会解决上述问题。

3 燃烧系统改造方案

鉴于本工程现状,解决一次风风率过高,需要对原有的制粉系统进行改造,如增加暖风器设备对一次风风温进行加热、再提高等,这样改造投资成本很大。因此本次改造的方案主要从解决锅炉切圆过大方面着手。

根据现场实际情况进行方案设计,改造方案如下:

(1)保持原有的一次风喷口标高不变,主燃区低氮燃烧器整体向炉膛中心偏转一定的角度,缩小原有的燃烧假想切圆,防止一次风气流冲刷水冷壁;

(2)二次风喷口仍按垂直于水冷壁壁面的方向射入炉膛。

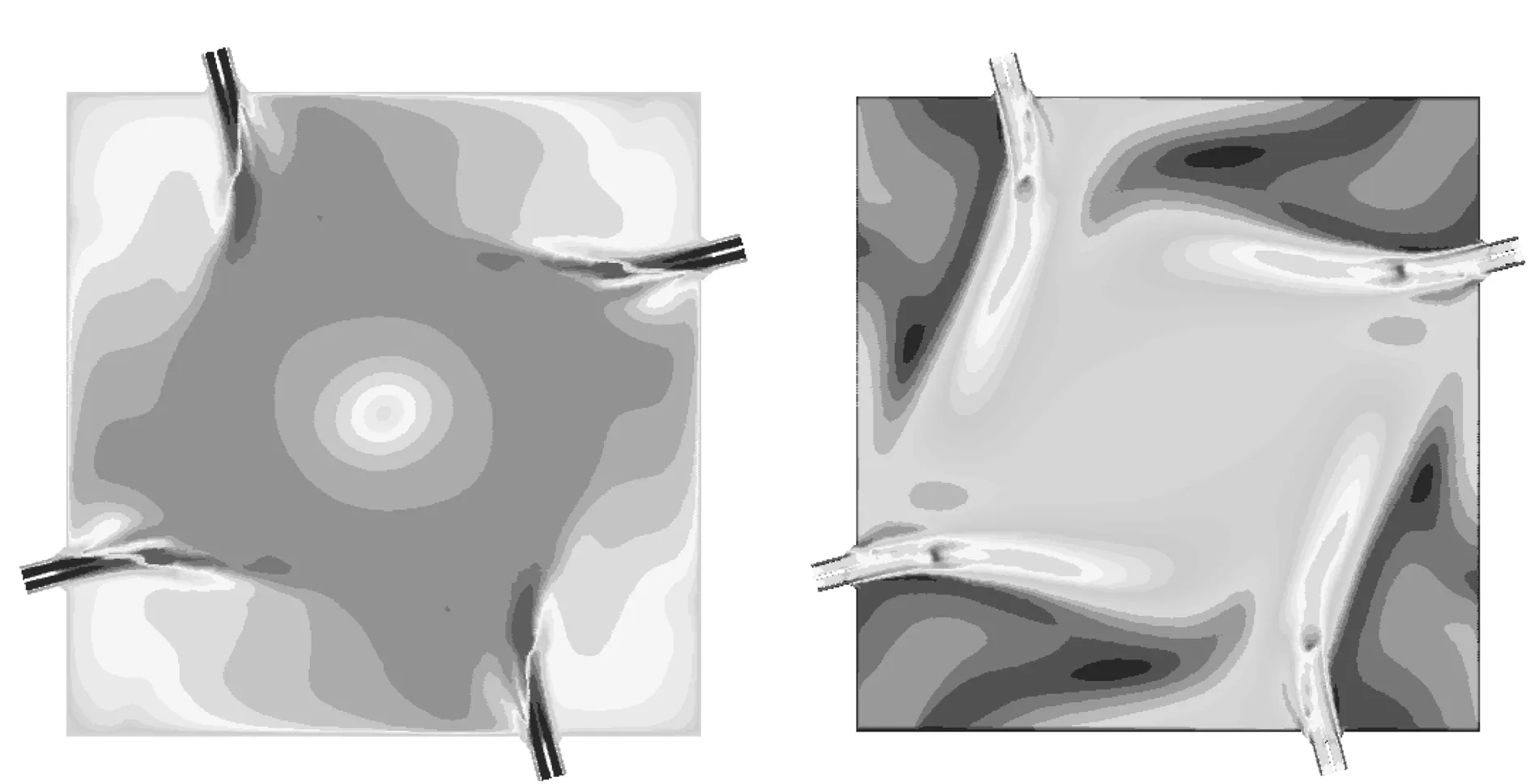

根据目前的改造方案,应用相应的数值模拟软件,对改造后炉内动力场及温度场进行了相应的数值模拟,模拟发现:锅炉炉内一次风扫墙的现象得到有效解决。

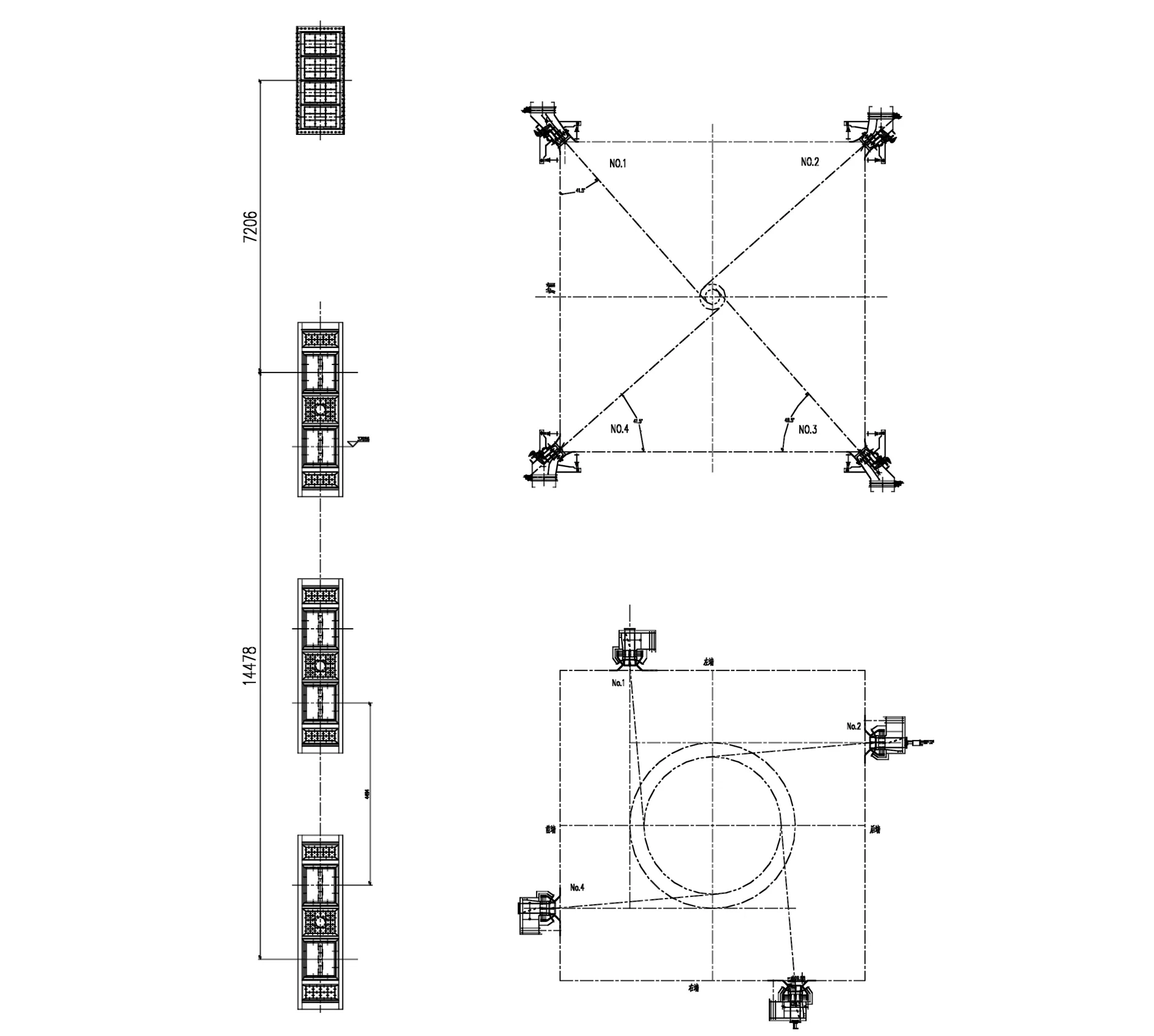

改造后的燃烧器布置图如图3-4所示。

图3 改造后炉膛燃烧器区域的温度场及速度场分布

图4 改后燃烧器平面布置图

4 改造后锅炉运行结果

该炉低氮燃烧器改造后,通过多方配合热态燃烧调整,炉膛出口氮氧化物排放及CO均达到低排放的效果,达到了低氮改造的目的。主燃烧器区域的风门开度维持在20~30之间,停运层的风门维持在15%左右,SOFA风门维持在较大开度。在燃尽风并未改造的前提下,锅炉高负荷NOX排放可达到200 mg/Nm3左右,CO:43.2 ppm,飞灰含碳量为1.0%;450 MW负荷段下SCR入口NOx:160 mg/Nm3,CO:15.9 ppm;300 MW负荷段下SCR入口NOx:230 mg/Nm3,CO:7.4 ppm。

5 结束语

该新型低氮燃烧器应用于墙式切圆褐煤锅炉后,能够在不更改原有制粉系统及煤质的情况下,有效的控制炉内燃烧的切圆,使得原有锅炉一次风气流扫墙的问题得以有效的解决,锅炉能够保锅炉各项参数达到设计值,安全稳定的满负荷运行,同时原有的锅炉在NOx排放也有一定程度的降低。该新型燃烧器技术在燃烧器改造量很小的前提下,达到了理想的效果。预计该技术在国内类似燃烧褐煤的机组中有着非常广阔的应用前景。