基于标准杆件的CRTSⅢ型轨道板自动化检测系统精度评定

2019-10-28肖源淼叶昌尧包建强张献州

肖源淼 叶昌尧 包建强 罗 超 陈 霄 李 圆 张献州,2

(1. 西南交通大学地球科学与环境工程学院,四川成都 611756;2. 西南交通大学高速铁路运营安全空间信息技术国家地方联合工程实验室,四川成都 611756;3. 中铁二十二局集团有限公司,北京 100043)

20 世纪60 年代,高速铁路开始在世界范围内发展,其中具有代表性的有德国高速铁路、日本新干线以及法国TGV[1]。 21 世纪初期,我国通过引进、消化和再创新,自主研发了CRTSⅢ型轨道板。 CRTSⅢ型轨道板具有诸多优良特性[2-4]:①结构简单,节省材料;②调整层采用自密实混凝土,提高了结构耐久性和环境适应性;③可通过模具调整适应曲线线形,避免了轨道板打磨,减少了精调时扣件的调整量;④轨道板为先张法双向预应力结构,抗裂性优于Ⅱ型板;因有挡肩结构,保持轨距和线形的能力亦优于Ⅰ型板。 因此,在未来的高速铁路建设中,CRTSⅢ型轨道板将作为主要板型。

CRTSⅢ型轨道板是承载钢轨的基础,其相关尺寸精度与轨道的铺设安装有着直接的联系。 为了确保轨道板符合精度要求,在出厂投入使用前,都必须经过各项严格的检测[5]。 目前,CRTSⅢ型轨道板外形尺寸出厂检验的检测参数有19 项,其中11 项要求全检[6]。

在国外,多采用全站仪和相关检测仪器对轨道板外形尺寸进行检测,然后利用精密数控机床对不符合要求的部位进行打磨或填补,使轨道板在铺装前符合精度要求。 近年来,国内许多学者和研究机构对轨道板的检测技术进行了系统的研究,并产生了诸多理论成果和专利[7]。 如薛峰[8]利用线阵图像技术,提出了基于图像检测的移动测量方案。 许磊[9]提出了一种基于激光跟踪和手持激光扫描组合技术的轨道检测方法。 范生宏[10]研发了高铁轨道板快速检测系统,实现了包括图像采集、图像扫描、自动匹配、平差计算、CAD分析和报告自动生成等功能。 西南交通大学等研发了一种高速铁路CRTSⅢ型轨道板自动化检测系统,大大提高了轨道板检测的效率。 但目前尚无对该类型轨道板自动化检测系统进行精度评定的技术标准。

为了对高速铁路CRTSⅢ型轨道板自动化检测系统进行精度评定,验证其可靠性和精确性,基于相关规范[11-12],提出了一种基于标准杆件的CRTSⅢ型轨道板自动化检测系统精度评定方法。

1 精度评定原理

1.1 标准系统精度和标准偶然精度的引入

文献[13]所提出的光学测量系统检测标准的衡量指标主要是围绕长度来判定,但忽视了系统误差和偶然误差的影响,在评价检测系统的鲁棒性方面做得不够全面。

以集成智能机器人和三维成像仪的高速铁路CRTSⅢ型轨道板自动化检测系统为依托,假设该系统使用不同的方案组ym(m=1,2,…,l)作精度测试,以每组测量值作为一个子系统,每组的测量物理量由xi(i=1,2,…,n)个组成;分别对其作多次等精度的独立测量(以mm 为有效单位),可得出其算术平均值

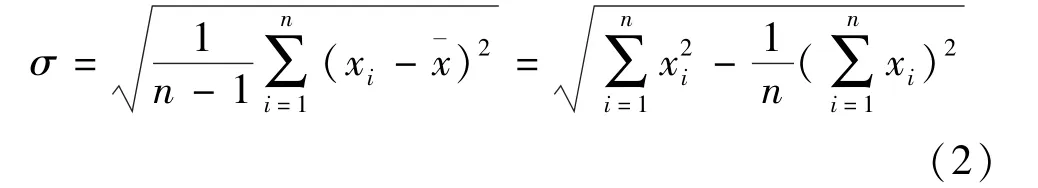

由贝塞尔法可知[14],每组测量标准差的估计值为

上述m 个方案组,其方差表达式为σ2m(m=1,2,…,l),有

式中:Pm(m=1,2,…l),为对应方案组ym(m=1,2,…,l)的权。 对于一组观测值,其权之比等于相应方差倒数之比。 这表明,方差越小,其权越大;或者说精度越高,其权越大。 权可以作为比较观测值之间精度高低的指标。

从每组测量值中筛选出最大值max(xm)和最小值min(xm),有

式中:¯xm(m=1,2,…,l)为第m 组的平均值,(m=1,2,…,l)代表第m 组测量的真值。

将极差和平均差分别单独除相应组的测量平均值,有

式中:ysysx

m (m=1,2,…,l)表示第m 组的系统相对误差(子系统的系统相对误差);(m=1,2,…,l)表示第m 组的偶然相对误差(子系统的偶然相对误差)。

综合考虑各子系统评价指标和权重,把待测系统作为一个新系统,有

式中:χsysxz代表测量系统的系统相对精度;χouxz代表测量系统的偶然相对精度。

为了对比不同待测物体的精度,可将其统一为一个标准,如归并到1.0 m 长度来计算比较,有

1.2 标准精度的计算方法

测量的不确定度一般包含若干个分量,其中一些分量(A 类)可用统计方法(如贝塞尔法、最大误差法、最大残差法、极差法和最小二乘法等)来评定,并可用实验标准差si表征,其它分量(B 类)只能基于经验或其它信息做评定。 可由假设分布的置信因子及估计的误差限,求得近似标准差uj,A 类分量和B 类分量的合成仍应按方差合成原理进行[11],即

其中,β 为协方差项,即任意两误差间协方差之和。 由于相关系数的计算非常困难,应尽可能避开。设有两个误差σ1,σ2,合成后,有

式中,ρ1,2为相关系数,当两误差完全相等时 ,ρ=1;当两误差不相等时,ρ=0。

综合得出

式中,χsysst为测量系统的标准精度,为每米数值上的毫米精度,为相关系数。

2 实例分析

根据上述的精度评定原理,对“集成智能机器人和三维成像仪高速铁路CRTSⅢ型轨道板自动化检测系统”的实际检测数据进行了验证分析。 利用一个长2.7 m 的尺子作为标准杆件,用自动化检测系统测量该标准杆件的长度,并与标准长度进行对比,以检验该自动化检测系统的检测精度。

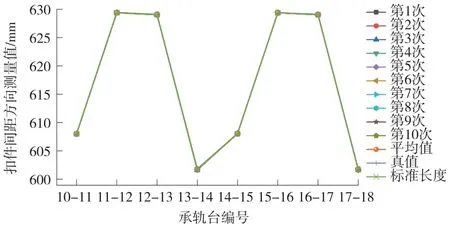

高速铁路CRTSⅢ型轨道板自动化检测系统精度评价由两部分组成:轨道板扣件间距方向的横向检测精度和大钳口方向的横向检测精度。 其中,扣件间距方向的横向检测精度包含了标准尺横向放置于各承轨台处标志圆的测量距离精度,共有8 组;大钳口方向的横向检测精度包含了标准尺以轨道板为依靠、竖直放置于各承轨台处标志圆的测量距离精度,共有9 组。扣件间距方向和大钳口方向的测量值如图1 和图2 所示。 由图1、图2 可知,扣件间距方向10 次测量的结果与标准长度基本一致,大钳口方向10 次测量结果的最大值与最小值之差在0.6 mm 以内,与标准长度趋于一致。

图1 扣件间距方向测量值比较

图2 大钳口方向测量值比较

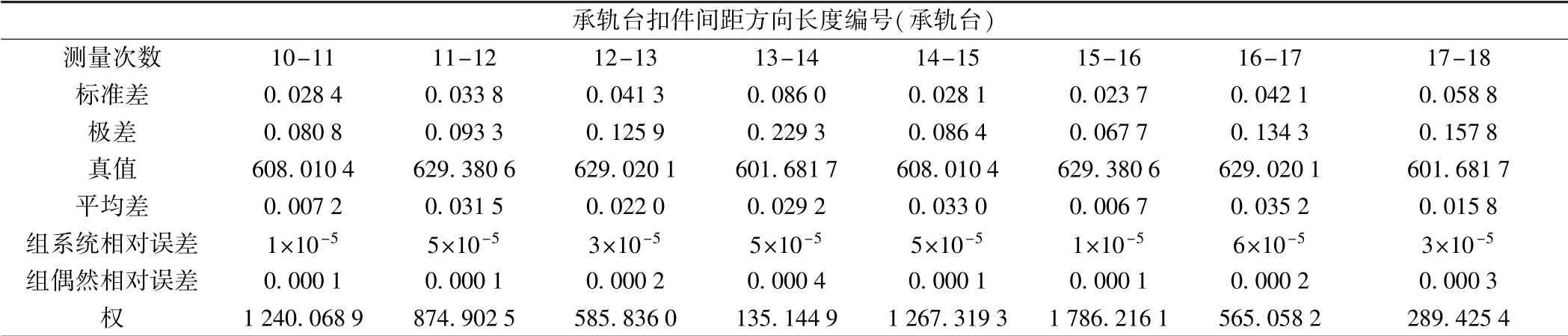

由式(1) ~式(8)可计算得到各类精度,成果如表1 和表2 所示。

表1 扣件间距方向的检测精度评定计算

表2 大钳口方向的检测精度评定计算

根据表1、表2 以及式(7)可得,测量系统的系统相对精度χszysx为0.000 03 mm,偶然相对精度为0.000 152 8 mm。 根据式(8),可计算得出测量系统的标准系统精度为0.030 0 mm,标准偶然精度为0.152 8 mm。

系统相对误差和偶然相对误差两者没有必然的联系[8](不相关、非线性)。 因此,可根据式(11)计算出高速铁路CRTSⅢ型轨道板自动化检测系统的标称精度

某高铁制板厂上万块轨道板的质量检测实践证明,该方法计算得到的精度评定结果真实可靠。

3 结论

(1)高速铁路CRTSⅢ型轨道板自动化检测系统的标准系统精度为0.030 0 mm,标准偶然精度为0.152 8 mm,标称精度为0.155 mm/m。

(2)该精度评定方法考虑了系统误差和偶然误差的精度,可在较短时间内定量、全面地评价CRTSⅢ型轨道板自动化检测系统的精度,也可为评价系统的鲁棒性提供理论支撑。

(3)该精度评定方法不仅适用于CRTSⅢ型轨道板,还可用于对其他高速铁路工程部件的检测结果进行精度评定,具有广泛的实际应用价值。