某EPC项目尿素装置数字化交付探索与实践

2019-10-28

(中国五环工程有限公司,湖北 武汉 430233)

随着信息技术的发展, 化工行业各单位在生产实践中采用越来越多的数字化手段,但随着信息化的深入,信息孤岛效应和数据重复建设的情况也越来越明显。数字化移交工作收集了大量项目基础数据,在分类整理、全面整合、根据指定的规范和流程完善数据关系模型后,即可将各类数据关联起来,有效消除信息孤岛,避免数据重复建设[1]。数字化交付是以工厂对象为核心,对工程项目建设阶段产生的静态信息进行数字化创建,直至移交的工作过程,其中涵盖信息交付策略制定、信息交付基础制定、信息交付方案制定、信息整合与校验、信息移交和信息验收[2]。

1 项目背景

1.1 数字化交付现状

数字化交付作为一个先进的交付模式,国内各大工程公司都进行了一定的尝试和探索,目前,设计院牵头来做的数字化交付基本都定位于接收设计和采购阶段的既有成果,即“有什么交什么”,形成具备三维可视化能力的“工程数字档案系统”后再移交给业主,便于其信息查询,尚处于数字化交付的初级阶段。相较传统交付来说,当前的数字化交付仅仅是对文档进行了电子化,同时提供了一套设计的Review模型。

1.2 发展趋势

随着化工企业业主对数据需求的明确以及工程公司IT和数字化技术的发展,深度数字化交付的概念逐渐明确。深度数字化交付模式是一个系统性工程,定位于利用工程建设阶段性成果为生产准备期和运营期服务,提高生产准备工作效率和质量,为运营期构建高质量的数据基础和IT架构基础。其范围覆盖设计、采购、施工和试运行,在集成、结构化组织和关联各阶段的数据基础上,通过数据校验、模型精细化、数据转换和发布以及工程建设过程的数字化管理形成持续交付,最终形成数据范围和内容完整,且具备高质量数据和可访问性的装置级“数字孪生”。

在简化模式基础上,深度交付模式还能够直接助力生产准备期和运营初期的多项工作,如认知培训、操作培训、基础资料梳理、转资、第三方系统初始化数据录入等,同时为运营期智能应用构建良好的数字底座和IT基础平台。

2 数字化交付目标

通过数字化交付的实施,形成以工厂对象为核心,模型、智能P&ID、数据及文档互相关联的数字化工厂,为企业运维提供信息支撑,满足企业精细化管理需求。

(1)以多专业协同设计的三维模型为基础,并依据项目要求补充缺失模型以及智能P&ID重绘等工作,将最终的模型及智能P&ID数据移交到数字化交付平台,存储和管理数字化交付的模型及智能P&ID数据。

(2)对重要设备的模型进行升级,实现对设备精细化外形以及设备内件的查看,辅助施工以及运维阶段的方案编制,更可以帮助新员工直观地了解设备构造。

(3)对数字化交付的相关数据进行结构化处理、重新组织和完善,参考GB/T 51296—2018《石油化工工程数字化交付标准》及业主提供的数据收集模版,实现模型分类及属性字段的标准化,同时通过标准模版移交数据,为工厂运营提供信息支持,大幅降低业主在数据录入上耗费的时间和精力,提高生产效率,让高质量的数据唾手可得。[3]

(4)通过文档整编和关联文件构建等工作,实现数字化平台中文档的便捷查阅。

3 数字化交付实践

笔者结合某公司完成的EPC尿素装置的数字化交付工作,介绍使用 iTwins平台、进行数字化交付载体、存储和管理数字化交付的探索和实践,交付的简易流程见图1。

图1 交付的简易流程

3.1 统一规定编制

统一规定作为整个项目的共识及指导,需要能够让项目有序、高效进行,通过各专业以及与业主间的讨论,从实际需求出发,推导对数字化交付的要求[4],同时考虑规定的易实施性,确保参与项目的人员理解各项规定。

3.2 定义工厂对象类库

工厂对象类库是对工厂对象组织结构的描述,包括工厂对象分类、属性、量纲、属性规则、文档分类、文档属性等内容,用以规范数字化交付标准的基础定义,确保按要求交付。

3.3 模型构建

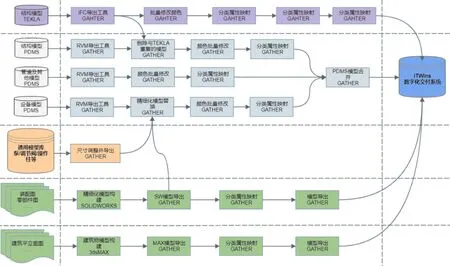

采用多个设计软件,对相应的工厂对象进行建模,并采用iTWins的工具进行相应的模型替换工作,保证模型的唯一性,模型构建流程见图2。

3.4 多源模型数据导入

将不同来源的模型导入平台,主要指对装置设计、采购所应用的不同格式软件的模型进行解析,包括PDMS、Tekla、SolidWorks、3Dmax等软件。前文提到,多个专业设计软件的应用在给设计带来方便的同时,也给数字化交付带来了庞杂不一的分类体系、海量的属性字段以及不同的几何信息表达方式。如何采用软件工具对多源数据进行解析并翻译,成为数据标准化的关键。

图2 模型构建流程

iTwins配套的工具——收集数据库具备解析以及翻译的功能,能够将多源数据进行解析并翻译相同数据格式:首先通过读取器的无损解析,将全部数据读入收集数据库中,再通过属性映射或者数据表导入的方式,实现不同模型分类及属性与类库间的匹配,数据解析转换过程见图3。

图3 数据解析转换过程

3.5 智能P&ID绘制

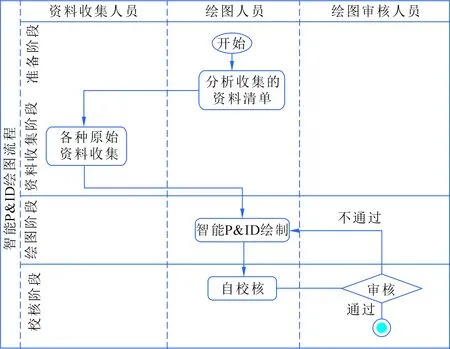

智能P&ID绘制包括4个阶段:准备阶段、资料收集阶段、智能P&ID绘制阶段和校核阶段。智能P&ID绘制流程见图4。

图4 智能P&ID绘制流程

(1)准备阶段:绘制人员根据整个项目的建设内容,分析项目对智能P&ID数据的具体要求,列出资料收集清单表,交付资料收集人员进行现场收集。

(2)资料收集阶段:资料收集人员根据收集清单与各专业人员沟通,收集相应电子资料。

(3)智能P&ID绘制阶段:根据收集的资料,按照绘图流程进行具体的绘制工作。

(4)校核阶段:图纸校核包括两部分,即绘图人员自校核和专门的审核人员校核审核,如果审核不通过,则返回给绘图人员再次修改、再审核,直到满足绘图要求。

3.6 属性数据交付

基于项目类库构建属性表模版,设计人员进行各类数据录入工作,对象属性表完成后,将最终数据提交上传至iTwins,实现数据与模型的相互关联。数据交付流程见图5。

图5 数据交付流程

3.6.1定义属性

按照国标要求进行数据的重新组织,制定要求交付数据模板,根据要求交付数据,设计制定原始数据表与要求交付数据模板间的映射关系,并提供每类数据表的自动提取工具。

3.6.2交付属性

工厂对象属性数据模板中的数据来源于不同设计专业及采购、施工阶段,利用自动化工具对大量的非结构化数据进行批量处理(提取、整合、剔除),在交付给业主完整属性数据的同时,减少了EPC人员处理数据的工作时间,提升了工作效率。

3.6.3校验属性

基于类库中的数据规则,在iTWins中对模型数据进行校验,包括数据饱和度、合规性、准确性等。

3.7 文档整编关联

文档整编关联包括文档的拆分、文档分类调整、关联文件编制等,具体流程见图6。

图6 文档整编关联流程

对于复杂文档,如供应商文档,由于存在组织较乱的情况,需根据统一规定进行一定拆分工作。

对不同类型的文档,按照统一规定要求,进行分组存放,确保文档结构树清晰合理。

文档的关联文件编制工作包括设备、管线和仪表阀门等位号关键词提取,设计文档关联的清单整理等。

3.7.1构建关联关系

基于业主交付要求,在EPC交付文档和工厂对象之间自由建立关联关系,方便业主在装置运营时,通过工厂对象便可以找到与其有关联的全部文档,降低数据检索时间,提升工作效率。

(1)将相应的位号规则及文档放入指定位置,运行iTWins的PowerShell工具。

(2)运行完成后,即可自动提取文档中的工厂对象位号,生成关联关系文件。

3.7.2校验文档关联性

校验文档关联性指对已交付的文件与工厂对象的关联关系进行校验,主要包括:①关联工厂对象位号与模型位号是否一致;②已交付的文档是否与计划关联的工厂对象建立关联;③模型中的工程对象是否有与之关联的文档。

3.7.3交付文档

在设计-采购-施工阶段交付的大量文档,通过批处理方式进入系统,支持用户通过关联关系进行查看。

3.8 iTwins交付平台建设

(1)模型整合。基于交付平台对多源模型数据进行整合,此次项目实践应用涉及模型数据源、PDMS设计模型、TEKLA设计的结构模型、solidworks构建的精细化模型含内件和3Dmax模型。

(2)智能P&ID加载。通过智能P&ID可对二维PID图元上的所有信息进行工程属性的查看,并支持二维、三维模型间的联动跳转。

(3)属性信息展示。对工厂对象的工程属性进行展示,并支持对设备设施的零部件属性进行查看。

(4)关联文档查看。对工厂对象的相关文档进行查看。

(5)机泵拆解视频在线播放。对于机泵的拆解视频支持在线播放浏览。

(6)精细化模型剖切浏览。剖切精细化模型设备,支持从任意角度剖切、查看设备内构件。

(7)模型抽离。对于复杂场景或者隐蔽场景下的设备设施,可以对其进行抽离查看,通过调整其透明度,了解其位置及周围环境状况。

(8)收藏。对重点关注的工厂对象建立集合,进行收藏,在收藏栏进行管理。

(9)视角管理。通过视角建立,可以快速访问到用户关注的某一视角下的工厂对象的位置。

(10)三维场景漫游。可以通过自由漫游、行走漫游、飞行漫游这三种方式对装置进行浏览。

(11)测量工具。提供多种测量工具以及测量方式,对长度、面积进行测量。

(12)批注。可以对工厂对象的状态进行批注,直观醒目地提示给相关用户。

4 重点解决的问题

4.1 可落地的统一规定

GB/T 51296—2018《石油化工工程数字化交付标准》,已于2019年3月1日起实施,作为推荐标准,主要进行了框架性的指导,但没有相关的具体细则,无法指导实际工作。为了项目实施顺利开展,项目基于GB/T 51296—2018制定了详细的交付规定,包括模型精细度要求、模型配色要求、智能P&ID要求、分类属性字段要求、文件命名要求、文档关联要求等。

为了让数字化交付规定能够落地易实施,对各个环节进行了详细要求,以文档为例,细化到哪些工厂对象关联哪些文档,对于一些重点关注的文档,对其页面包含同样内容的情况作出了规定,例如管架/弹簧/调节阀等数据表,应独立存放,数据表页面中应只包含一条位号,方便业主运维人员查阅。

4.2 关键工厂对象的精细化建模

在本次项目之前,设备设计主要采用以二维为主的方式进行,设备的模型仅通过PDMS软件完成,设备内部细节无法进行表达,内部零部件的详细属性信息无法在相应的位置展示,且与之相应的文档只能关联在设备上,后期使用相对较麻烦。本次项目通过SOLIDWORKS对主要设备进行精细化建模工作,相应的属性和文档都在零部件本身进行表达,直观明了。

4.3 数据标准化

当前,工程公司在数字化设计方面已经较为成熟,各种专业的工程设计软件灵活运用于各类工厂对象设计过程中,如工艺专业SP P&ID,DIAGRAM,管道专业的PDS、PDMS、SP3D,结构专业的TEKLA,建筑专业的REVIT等,在给设计带来方便的同时,也给数字化交付带来了庞杂的分类体系、海量的属性字段以及不同几何信息的表达方式。本项目采用软件工具对多源数据进行解析并翻译,成为数据标准化的关键。

5 结语

本项目通过各项软件工具解决了当前数字化交付过程中的几个棘手问题,为以后的项目积累了宝贵经验,为后续数字化交付项目有序高效地开展奠定了良好的基础。

由于本次数字化交付项目开展时间较晚,整个项目对数字化建设支撑不足,后续项目应从更高的起点着手,让数字化交付成果成为从设计开始到工程建设以及开车、运维等阶段全生命周期的数据支撑。