聚甲醛生产中甲醛工艺的优化与选择

2019-10-28

(开封龙宇化工有限公司,河南 开封 475200)

当前,国内聚甲醛生产中甲醛工艺主要为电解银法和铁钼法,其中对电解银法工艺探讨较多[1-8]。开封龙宇化工有限公司聚甲醛生产中,甲醛制备系统采用电解银法甲醛生产工艺,产出的甲醛浓度为45%~50%,主要为聚甲醛的合成中间体(三聚甲醛和二氧五环)提供甲醛原料。由于国内聚甲醛生产装置大部分采用的引进技术不够成熟,且生产成本较高,因此,消化吸收引进技术、优化生产工艺、降低生产系统物料和能量消耗成为国内企业降低生产成本、提高产品市场竞争力的主要手段和努力方向。

聚甲醛生产中电解银法甲醛制备系统主要工艺流程如下:甲醇从甲醇储槽加压后送出,而回收甲醇由回收甲醇储槽送出,混合后的甲醇进入甲醇加热器,加热后于甲醇蒸发器汽化后再进入气体混合器。空气先经空气过滤器过滤后,由鼓风机压送入空气预热器加热,再进入气体混合器。蒸汽由管路进入蒸汽除雾器除湿后再进入气体混合器。废气取自于甲醛吸收塔顶排放的尾气,进入废气除雾器除湿后再由废气循环风机压送入气体混合器。甲醇气、空气、蒸汽、废气于混合器混合后进入混合气过滤器,过滤后再通过防火器,然后进入甲醛反应器。混合气在银催化剂的作用下发生激烈的氧化放热反应,由反应器制得的生成气进入甲醛吸收塔,得到浓度为45%的粗甲醛。

1 实验部分

1.1 主要原材料及设备

1.1.1主要原料

甲醇:密度(20℃)0.791~0.792 g/cm3、高锰酸钾试验≥50min、水分含量≤0.1%、色度(铂-钴)≤5、沸程(0℃,101.3kPa,64.0~65.5℃范围内,包括64.6+0.1℃)≤0.8℃、酸的质量分数(以HCOOH计)为0.003 0%、碱的质量分数(以NH3计)≤0.000 2%、羰基化合物的质量分数(以CH2O计)≤0.002%、铁含量≤0.15×10-6、Cl-含量≤2.0×10-6。

蒸汽:0.15MPa(g)饱和蒸汽。

空气:0.2μ杂质去除率≥95%。

银催化剂:纯度>99.99%、粒径分布为10~60目。

1.1.2主要设备

甲醛反应器:规格型号DN3 480×6 025;甲醛吸收塔:φ2 150×28 640,填料泡罩塔;空气预热器:规格型号L1 925×W725×H1 320,固定管板式;甲醇加热器:规格型号φ650×4 854,固定管板式;粗醛冷却器:规格型号L2 200×W650×H2 000,板式;中醛冷却器:规格型号L2 700×W650×H1 950,板式;罗茨鼓风机:流量6 000m3/h;废气循环风机:流量5 000m3/h。

1.2 实验主要原理及步骤

1.2.1反应

吴兴文[9]从反应热力学、反应动力学对甲醛反应原理进行了分析。甲醇在银催化剂的作用下与空气发生氧化反应,生成甲醛,其主要反应式如下:

CH3OH→CH2O+H2-20 kcal

CH3OH+1/2O2→CH2O+H2O+36 kcal

反应所需氧气来自空气,空气与甲醇气混合具有燃爆性。对于可燃气体混合物,加入惰性气体如水蒸气、氮气,会缩小可燃爆的范围。本生产工艺流程中采用加入水蒸气与废气的方式来改变空气与甲醇的可燃爆比例。过量的热能被添加的蒸汽及废气吸收并维持银催化剂的温度,使反应得以持续进行。

1.2.2吸收

工业上甲醛的生产过程就是利用吸收的原理,通过甲醛吸收塔来吸收甲醛反应器产出的气体混合物中的甲醛气体。甲醛吸收塔以水作为吸收剂,当甲醛溶液达到所需浓度后,便得到甲醛产品[10]。本甲醛工艺采用单塔三段吸收工艺。

第一段吸收为下循环吸收。甲醛浓度 45%~50%。吸收塔塔底的粗醛由甲醛过滤器过滤后经粗醛循环泵送入粗醛冷却器,冷却后再送回甲醛吸收塔,构成循环冷却吸收。

第二段吸收为中循环吸收。吸收塔塔中的中醛由中醛循环泵送入中醛冷却器后再进入甲醛吸收塔构成循环冷却吸收,增多的中醛经溢流堰流入吸收塔的下循环。

第三段吸收为泡罩吸收。当生成气体经过两段循环吸收后,剩下少量的甲醛再经由吸收塔上段泡罩板做洗涤、净化,最后废气从吸收塔顶排出。洗液以脱盐水由塔顶注入,增多的洗液经由溢流堰流入中醛循环段。

1.3 甲醛制备系统实验优化方法

1.3.1空气预热器管线优化

甲醛制备系统空气预热器被破碎的空气滤芯堵塞的现象时有发生,造成系统管路阻力增大,直接影响到系统稳定运行。在清理空气预热器破碎滤芯时,需要把管线上的两台气动调节阀拆除,移除管线,既费时又费力,并且安装单向阀时位置不好确定,给检修带来困难,影响检修进度。为避免该情况的发生,实现甲醛装置的稳定运行,对空气预热器管线进行了优化:一是在原空气管线进气端由焊接改为法兰短管连接,以方便管线拆卸;二是在进气管线靠近单向阀各处增加手孔。

1.3.2循环水管线优化

春季,空气中的飘絮会通过凉水塔进入循环水系统,循环水系统也存在老化的填料碎片,影响甲醛制备系统吸收塔板式换热器和空气、废气风机的运行效果,由于冷却效果不良,造成塔底、塔顶温度升高,影响甲醛吸收塔吸收效果,系统消耗增加,制约了甲醛制备系统的安全运行,甚至造成风机跳停、系统停车。为了避免该情况的发生,实现甲醛装置的稳定运行,甲醛制备系统循环水主管线上增设一旁路,并在此管线上增设篮式过滤器,保证了甲醛制备用循环水品质。

1.3.3风机控制回路优化

由于设计问题,在甲醛制备风机故障跳闸复位后直接恢复至跳闸前状态,即直接按照原给定值启动,对设备冲击较大,损坏设备。且复位后直接启动,对现场检修人员的安全没有保障,若正在检修,将造成较大的人员伤亡。在启动信号回路中串联一故障回路继电器的常闭触点,即发生故障后,启动信号回路断开,复位后由主控人员重新给定信号,启动设备。在辅助风机与风机的连锁上,并联一断路器,当辅助风机无法启动时,紧急情况下,可以先合上断路器,解除连锁,使风机先短时间运行,辅助风机检修完毕后再将其投入运行。

1.3.4风机变频改造

甲醛制备装置空气风机和废气风机在生产中为工频运行,气量和压力分别通过放空和回流循环来调节,造成能量浪费。根据装置生产情况,采用变频节能技术对风机进行改造,通过风机转速调节风量和压力,以降低能耗,减少噪音,改善生产环境。

1.3.5操作优化

通过调整银催化剂不同目数铺装比例,优化甲醛反应器温度控制和物料配比,采用组合型甲醛吸收塔,稳定了生产工况,降低了系统物料、能量消耗。

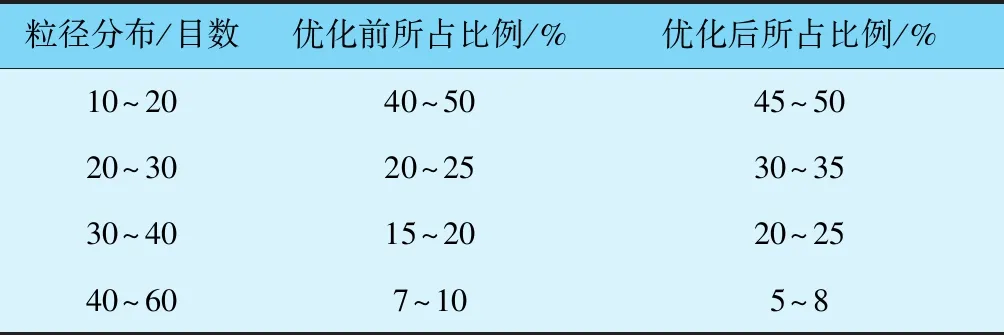

(1)电解银催化剂采用铺装比例的参数见表1。

表1 甲醛工艺采用电解银参数

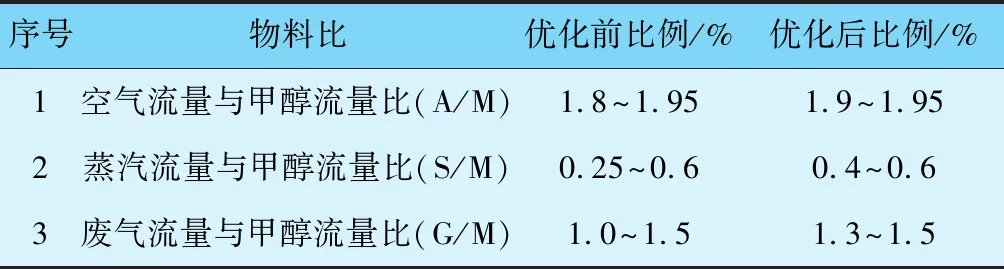

(2)甲醛工艺采用物料配比见表2。

表2 甲醛工艺采用物料配比

(3)甲醛工艺反应器温度控制参数见表3。

表3 甲醛工艺反应器温度控制参数

(4)甲醛工艺采用的组合型吸收塔为填料/泡罩吸收塔(即填料和板式相结合),塔底、塔顶、塔中操作温度分别控制在60℃、32℃和43℃,塔顶压力为0.005MPa(g),塔底压力为0.013MPa(g)。中下部填料为鲍尔环,规格为50×50×0.8,填料层下部高度为3 000mm、中部高度为1 947mm;上部塔板型式为Bubble cap,层数为25层,塔板间距为300mm。

2 实验结果与讨论

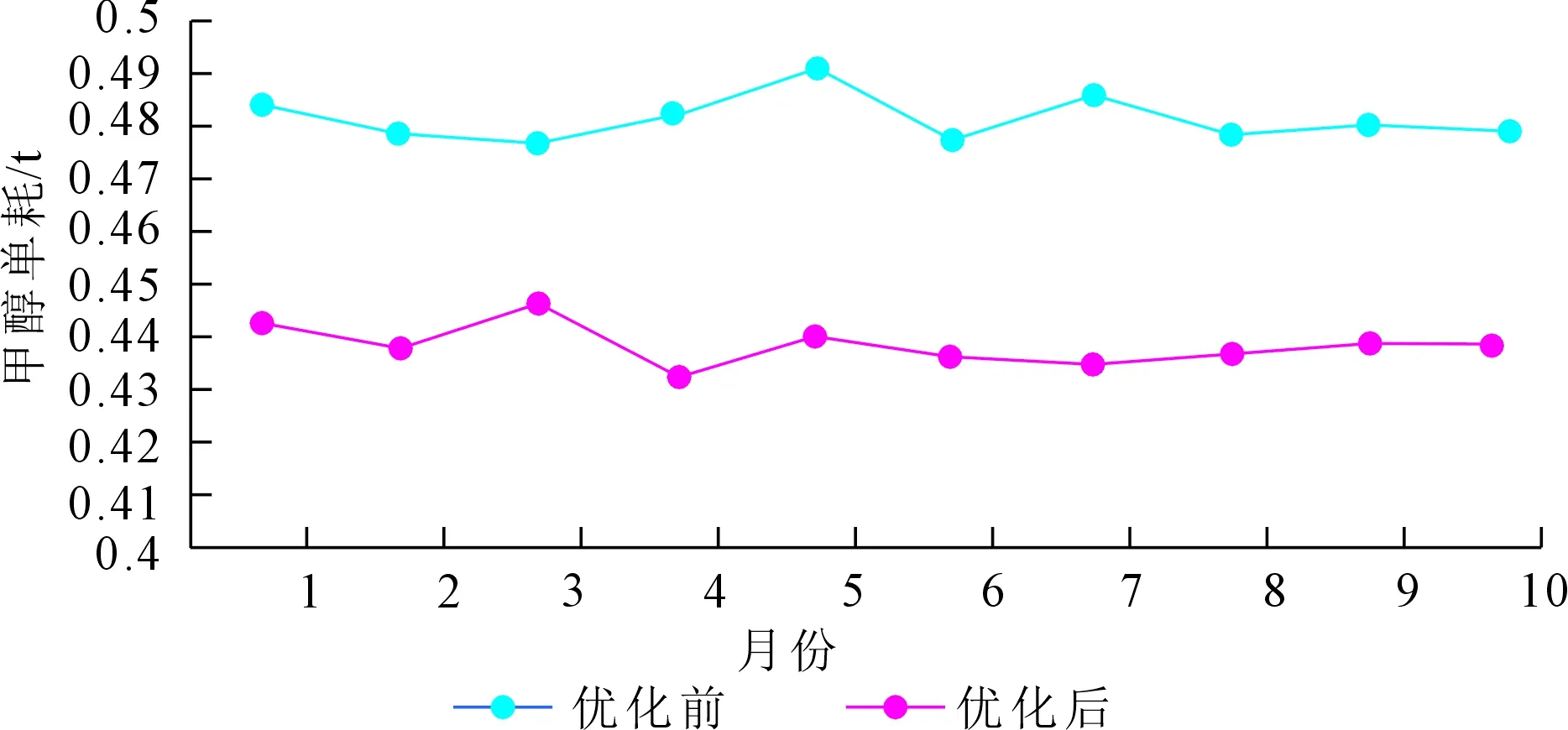

2.1 甲醇单耗

甲醛制备系统工艺优化后,系统运行更加平稳,停车次数减少;甲醇氧化反应控制较好,甲醇转化率显著提高;甲醇得到有效回收再利用,使得吨甲醛的甲醇平均单耗由479kg降至440kg,甲醇消耗降低明显。甲醛制备系统工艺优化前后甲醇消耗情况见图1。

图1 甲醛制备系统工艺优化前后甲醇消耗情况

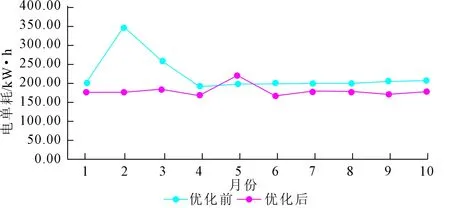

2.2 电单耗变化

甲醛制备系统工艺优化后,空气风机和废气风机由工频运行改为变频运行,通过空气放空和废气循环调整工况的操作模式得到改变,减少了不必要的能源浪费,使得吨甲醛的平均电耗由218kW·h降至178kW·h,电量消耗明显降低。甲醛制备系统工艺优化前后用电消耗情况见图2。

图2 甲醛制备系统工艺优化前后用电消耗情况

2.3 脱盐水单耗

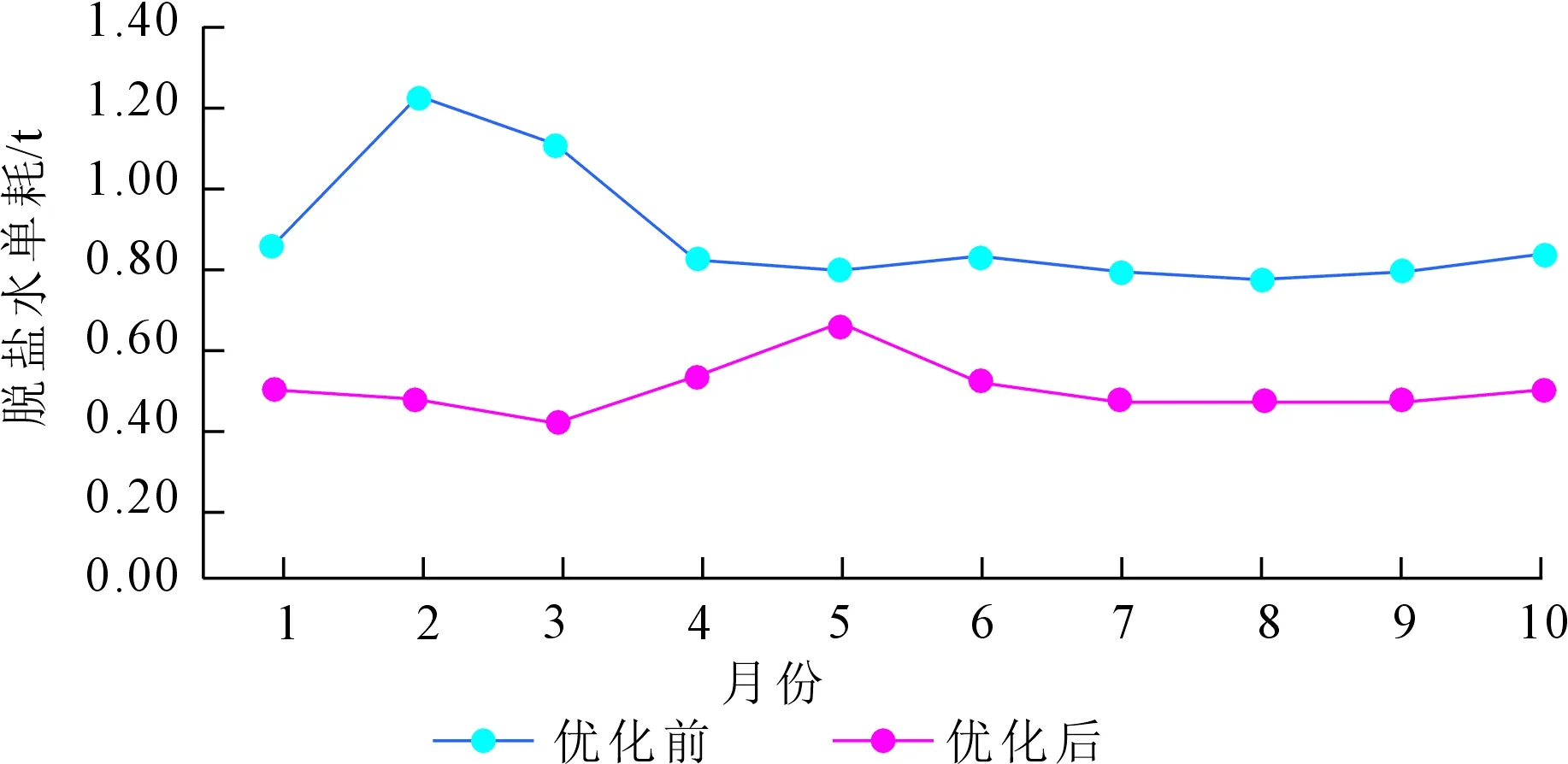

甲醛制备系统工艺优化后,板式换热器的换热效果明显提高,吸收塔操作温度降低,减少了吸收塔喷淋用脱盐水量和系统冲洗用的脱盐水量,吨甲醛用脱盐水量平均由872kg降至485kg,甲醛浓度也可由43%提高至48%,有利于后续高浓度甲醛的生产操作。甲醛制备系统工艺优化前后用脱盐水消耗情况见图3。

图3 甲醛制备系统工艺优化前后用脱盐水消耗情况

3 结语

通过对聚甲醛生产中甲醛制备系统工艺进行优化,采用先进的节能设备和技术,对设计中的不利因素进行整改,不断优化操作参数,使生产工艺更加合理,系统运行更加安全稳定,甲醇、用电、脱盐水等物料和能源消耗得到显著降低,有效降低生产成本,达到了预期目的。

4 展望

甲醛作为聚甲醛生产的基本原料,其生产工艺的选择对聚甲醛生产成本具有重要影响。由于电解银法甲醛工艺只能生产低浓度甲醛(一般为37%,不超过50%),且甲醛中甲醇含量较高,需要进一步进行脱醇操作;而铁钼法甲醛工艺催化剂使用寿命长,可以生产高浓度甲醛(可超过50%),甲醇含量也较低,更适合用于下游产业链的深加工,整体优于电解银法甲醛工艺[11-13]。在电解银法甲醛工艺未取得新的技术突破前,新建的聚甲醛生产装置宜选用铁钼法甲醛工艺,以缩短生产流程,降低系统消耗,提高产品市场竞争力。