蒸汽系统优化控制措施探讨

2019-10-28

(中国石油大庆石化分公司化肥厂,黑龙江 大庆 163714)

中国石油大庆石化分公司化肥厂尿素装置于1973年建成投产,该装置采用荷兰斯塔米卡邦公司的二氧化碳汽提工艺,设计生产能力为1 620t/d,根据市场供需平衡的需要,2005年完成装置扩能改造,生产能力提至2 300t/d,成为东三省的主要尿素供应商。

但在近几年,随着尿素新建装置的集中投产,造成市场供大于求,产能严重过剩,尿素价格日益下滑,市场持续低迷,化肥行业面临寒冬。为了有效控亏,尿素装置只能长期低负荷运转,在这种形势下,通过节能降耗来降低产品成本成为当前工作重点。在散装尿素单位成本中,液氨及蒸汽所占比例较高,液氨的消耗控制相对容易,通过提高各个吸收系统效率,控制住尾气放空,氨损耗不大。虽然个别时间段控制不好,只会增加该时段的氨耗,但整体氨耗平衡不会出现太大偏差,低负荷期间氨耗控制均在0.570t/t ur左右;而蒸汽则不然,消耗高了会增加产品成本。为了实现节能挖潜,节省蒸汽用量,车间对蒸汽消耗进行了一整套优化调整,经过一段时间观察,效果显著。

1 蒸汽系统工艺流程

尿素装置的高压蒸汽由热电厂供给,压力为4.0MPa,温度为385℃,共分3路进入尿素装置:第1路为驱动CO2压缩机透平用蒸汽;第2路为水解塔用蒸汽;第3路是驱动高压甲铵泵透平用蒸汽。正常生产时,从压缩机透平抽出的背压蒸汽进入尿素蒸汽系统,分别转化成2.0MPa、0.9MPa蒸汽,供尿素正常生产使用,蒸汽最终冷凝液回收至蒸汽冷凝液槽中,通过泵外送至水汽车间进行回收。

2 控制措施

2.1 4.0MPa优化控制

2.1.1压缩机组用气控制

(1)优化压缩机ITCC系统防喘振控制线,在保证机组平稳运行的情况下,适当降低防喘振控制预留度,避免机组打回流造成的蒸汽消耗。

(2)适当提高原料二氧化碳进口压力,进而降低蒸汽消耗。

(3)操作人员认真监控系统,及时根据负荷、温度、压力等参数变化,调整机组参数,确保机组在最优工况下运行。

2.1.2水解塔用气控制

水解塔用主蒸汽将工艺冷凝液升温至200℃以上,使尿素发生水解反应生成氨和二氧化碳,然后去解吸塔中将氨和二氧化碳解吸出来,接着去回流冷凝器进一步回收氨和二氧化碳。水解塔用汽优化主要是在保证产品质量的同时,适当降低蒸发一、二段真空度,减少蒸发闪蒸汽中尿素含量,进而减少水解蒸汽用量。

在保证解吸排液合格的情况下,适当降低水解蒸汽。

2.2 2.0MPa蒸汽优化控制

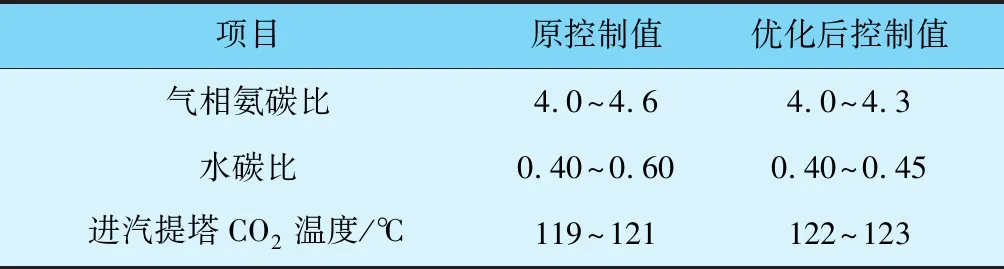

(1)装置2.0MPa蒸汽主要用于提供汽提塔汽提所需要的热量,根据实际生产经验,摸索出合理的物料氨碳比以及水碳比,提高了合成反应转化率,降低汽提蒸汽用量。

(2)适当提高汽提气(二氧化碳)温度,增加汽提气自身热量,蒸汽消耗也有所降低。

优化调整后的数据见表1。

表1 2.0MPa蒸汽优化前后控制指标对照

2.3 0.9MPa蒸汽优化控制

0.9MPa蒸汽主要用于二段蒸发加热器加热尿液,以及用作高压系统伴热管线的热源。在保证尿素产品质量合格、安全生产的情况下,适当降低二段蒸发尿液温度,由原来的138℃降至137℃,蒸汽消耗也有所降低。

2.4 0.4MPa蒸汽优化控制

0.4MPa蒸汽主要由高压甲铵冷凝器内部甲铵冷凝释放热量副产,供给解吸塔、部分加热器及系统伴热,以下列举其优化控制措施。

2.4.1适当提高产汽量

合理配比系统物料,适当提高进入高压甲铵冷凝器的甲铵温度以及液氨温度,增加内部物料热量,进而增加产汽量。

2.4.2解吸蒸汽控制

合理控制装置系统排放废水量(中压系统冲洗水以及部分泵体预热水),降低解吸系统处理量,在保证排液指标的情况下,降低蒸汽用量。

2.4.3蒸发蒸汽控制

(1)适当调节蒸发一、二段蒸汽喷射器开度,在产品质量合格的情况下,要适当关小开度,降低蒸汽消耗。

(2)充分利用二段加热器换热后蒸汽冷凝液的热量对一段加热器进行加热,实现热量的综合利用,对降低蒸汽消耗有一定作用。

2.4.4辅助蒸汽控制

尿素装置另有部分蒸汽用于设备管线伴热以及安全阀吹扫,虽然单点用量不大,但因使用点较多,累计起来也能造成一定蒸汽消耗。因此,应采取以下措施,包括根据季节加强对各加热器、疏水器副线阀开度控制,在非防冻期内尽量关闭,同时关小安全阀吹出气等。0.4MPa蒸汽系统优化前后控制指标对照见表1。

表2 0.4MPa蒸汽系统优化前后控制指标对照

3 取得成效

通过采取以上措施优化调整蒸汽系统,系统蒸汽消耗明显降低,与之前55%负荷运行数据相比,装置蒸汽单耗由原来的1.40t/t ur下降至1.35t/t ur(装置的蒸汽单耗等于每天电厂来的4.0MPa蒸汽总质量与尿素产量的比值,蒸汽总量包括压缩机蒸汽用量、水解塔蒸汽用量和高压甲铵泵蒸汽用量),以蒸汽128.97元/t的平均价格计算,尿素成本可降低6.45元/t。

4 结语

在今后的生产运行过程中,继续抓好节能减排工作,加强对系统的优化控制,同时也从点滴做起,合理利用每一处热能,尽可能降低蒸汽消耗。