航空发动机辐照晶体测温技术研究

2019-10-28童剑黄梦薇中国航发动研所

■ 童剑 黄梦薇/中国航发动研所

随着推重比的不断增加,发动机的工作温度也不断提高。为了使发动机在越来越高的温度下能有效、持久地工作,需要对发动机各个热端部件的温度进行严格监测。新兴的辐照晶体测温技术是一种较为有效的高温测量手段,对精确测量发动机零部件壁面温度有明显的技术应用优势。

辐照晶体测温技术是利用辐照晶体温度传感器对航空发动机零件表面温度进行测量的一种技术,是以中子辐照过的晶体为信息载体,通过建立物性(通常用辐照晶体的晶格常数表征)与退火温度之间的函数关系,实现对温度的测量。

工作原理及应用现状

辐照晶体测温技术基于晶体辐照缺陷的热稳定性,当晶体在受到高能粒子辐照后产生大量的晶体结构缺陷,必然会引发晶体宏观物性的显著变化。但是,晶体的这种结构缺陷也会在高温退火状态下逐渐消除,最终使晶体结构再次回复到原始结构状态。从辐照效应层面讲,高温退火温度与晶体缺陷的回复程度密切相关,而晶体缺陷所引发的物性变化能够表征出来,所以在辐照效应中建立退火温度与晶体物性变化的对应关系,能够为航空发动机的辐照晶体测温技术应用提供定标测温依据[1]。

美国和俄罗斯开发的先进微型晶体测温技术,测温范围可达到150~1400℃,测量精度则控制在±3.5℃,整个测量过程中无须引线和接头,且在测量试验中也不用对发动机进行改装调整,整个技术应用非常便捷。

德国西门子公司将该技术应用于测量工业燃气轮机的温度分布,可深度测量涡轮高温部件,部件温度测量点数量达到1940个,依据测温数据对部件进行改进设计,确保部件的冷却气用量降低20%左右,有效地提高了工业燃气轮机性能。在基于测试结果加以升级改进后,西门子公司推出了新型号SGT800燃气轮机,该设备的升级是成功运用辐照晶体测温技术的典范。考虑到航空发动机的高温测试结果非常重要,所以本文结合航空发动机的主要特性,将SiC微型晶体测温技术用于研究和优化航空发动机的高温测量技术[1-2],SiC晶体如图1所示。

图1 SiC晶体

目前,比较成熟的航空发动机晶体测温技术手段包括热电偶、示温漆、红外热像仪等,可实现对航空发动机燃烧室、涡轮、尾喷管等高温部件进行有效测温,同时也能对航空发动机的转动件进行测温,具体的测温晶体材料对象有3C-SiC晶体。

SiC微型晶体测温技术

通常,航空发动机的SiC微型辐照晶体测温技术应用流程涉及到晶体测温材料的选取、高能中子辐照、辐照晶体定标、测温误差分析和测温应用试验等。

晶体测温材料的选取

基于核反应堆中子辐照损伤和航空发动机热端部件工作温度,可选择辐照缺陷具有较高热稳定性的SiC晶体作为辐照晶体测温技术的材料。具体而言,由于SiC具有多种同素异构体特性,在结晶学中存在多型现象特征,所以目前选择较多的为6H型SiC晶体,因为它具有相对成熟的生长工艺,结晶品质相对较高,可在航空发动机的微型晶体测温技术应用中,结合它的晶体辐照缺陷与退火回复效应进行深度分析。

高能中子辐照

人工生长的晶体通常含有一定浓度的固有缺陷,但这些缺陷的浓度较低,为了实现因缺陷的存在而导致的显微结构显著变化,需要利用中子辐照技术将晶体进行辐照处理,大幅度改变材料的固有性能,以便后期能够进行可分辨的、精度高的参数表征。具体做法如下:首先将SiC晶体切割成小块晶片,方便实施辐照,然后将晶体放入核反应堆内进行辐照,辐照过程要求中子总注量达到1020n/cm2;中子辐照后,根据待测部件所要求的开孔指标,将辐照晶片进一步加工成(如0.3mm×0.3mm×0.3mm和0.2mm×0.2mm×0.2mm等)适中规格的晶体颗粒(此时通常称为辐照晶体温度传感器);同时结合多种检测手段对辐照晶体进行深度分析,明确辐照缺陷微观形貌和热演化等问题[3]。

辐照晶体定标

利用辐照晶体进行温度测量,其依据是已经获取的温度与表征参数的对应关系,即定标法。需要对辐照晶体颗粒进行退火处理,选择设备为高精度的管式炉,炉内温度用标准热电偶测量。首先对辐照晶体颗粒进行退火处理,让其经历一系列高温过程,从100~1500℃,温度间隔设置为50℃,退火保温时间统一选择5min,时间的控制要求非常精确。经过不同温度退火,不同晶体经历了不同的高温过程,辐照缺陷回复也随着退火温度的变化而变化,基本规律为温度越高残余辐照缺陷浓度越低,晶体原子排列的有序度越高,晶格越接近未辐照晶体的水平,该类晶体颗粒成为定标晶体。由于定标晶体经历了高温过程,微观结构和宏观性质都会随之发生变化,且温度不同,变化程度也相应不同。微观结构的改变受外界因素影响较小,因此选择X射线衍射法对微观结构进行表征。利用X射线衍射仪,对定标晶体进行逐一测试,获得衍射图谱,利用仪器自带分析软件对图谱进行处理,获得各定标晶体的衍射峰半高宽和晶格常数,最终得出微型测温晶体的一组由X射线衍射技术得到的晶体参数。将晶体参数与退火温度绘制成图,并进行拟合,获得拟合曲线,该曲线即可作为下一步温度判读依据的定标曲线。

测温误差分析

晶体经过中子辐照所产生的晶体缺陷需要依赖温度回复,借助X射线衍射技术来判断测温晶体辐照缺陷的回复状态。在温度判读环节,结合SiC测温晶体的退火缺陷回复程度进行晶体最高温度测试,温度判读的基础是晶体结构回复的精确表征。在温度判读过程中,需要结合X射线衍射仪的稳定性和高温退火炉的稳定性对测温误差进行分析,目的是控制并减小测量误差,保证相对较广的测温范围与较高的测温精度,以便满足航空发动机高温部件的温度测量,优化SiC微型晶体测温参数指标[4-6]。从试验层面,晶体定标曲线显示该技术可实现150~1400℃范围内的温度测量;从实用性层面,基于航空发动机高温部件的实际工作温度,确定晶体测温技术对应的600~1300℃是核心温度范围。其具体的确定依据还须围绕特征参数展开,明确测温范围。首先,将3C-SiC或6H-SiC测温晶体放入到马弗炉中进行等时间退火处理,其退火温度应该在100~1600℃范围,温度间隔为100℃,退火保温时间为5min,分析比较特征参数可代表测温范围。其次,采用最小二乘法对特征陈述与退火温度数据进行曲线拟合分析,明确退火温度与晶体之间的关系,找到辐照晶体与退火温度之间的客观规律,该规律适用于发动机高温测试流程。

测温应用试验

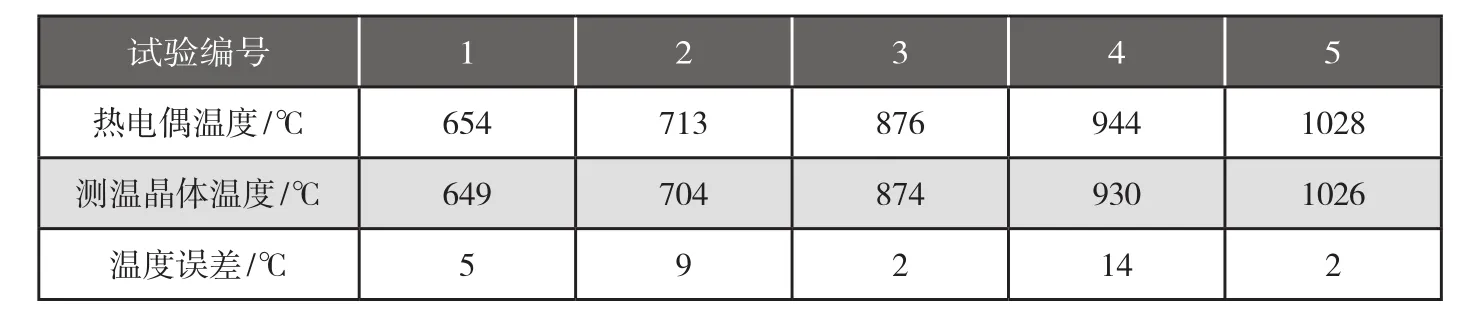

首先在高温管式炉内,利用标准热电偶,对测温晶体核心区域测温精确度进行评估,具体方法是:热电偶和微型测温晶体同时放入退火炉,让二者经历相同的高温历程,然后利用定标曲线对测温晶体进行温度判读,以防火试验中的露端式铠装热电偶为标准,气流速度每增加1m/s,热电偶的辐射误差百分比则要平均减少1.2%左右。考虑到测温晶体传感器的精确度,与热电偶相比,测温晶体判读温度误差在2~14℃之间,5次试验的结果如表1和图2所示。

然后,对燃烧室火焰筒头部进行测温,测温晶体布置在该零件高温部位,可选择直径为10mm的压电晶体片,将试验件夹持在夹具上,并将装有试验件的叶片稳固安装在激光隔振工作台上,保证被测量表面朝向电子散斑干涉仪的光学测量镜头,并与其保持一定距离,用于了解其温度情况。

在燃烧室试验过程中须稳定在地面最大状态5min,以确保辐照缺陷回复完全。试验完成将测温晶体拆下后用定标曲线对测温晶体进行温度判读,部分数据如表2所示。

上述试验可以看出,辐照晶体测温技术在常规手段难以进行温度测量的特殊区域,应用优势明显、可操作性强,能够满足发动机一些特殊位置的表面温度测量需求。

表1 热电偶与测温晶体测温数据对比

图2 热电偶与测温晶体测温数据对比折线图

表2 测温晶体部分测量值

结束语

辐照晶体测温技术是航空发动机高温部件测温所使用的新型温度测量技术,此技术的传感器优点是无引线、体积小、可大量布点,可以应用于传统测温方法难以实施测温的特殊部位,例如,高速旋转的涡轮盘和叶片,封闭环境下的燃烧室内壁等。本文重点分析了基于SiC所建立的辐照晶体测温技术,重点关注了600~1300℃核心区域的温度测量精确度,并将该技术用于航空发动机燃烧室试验,测温效果良好,可为航空发动机的研发提供重要的参考数据。