共轴对转双旋翼直升机主减速器构型分析

2019-10-28严岳胜郑青春张志龙孙炫琪中国航发动研所

■ 严岳胜 郑青春 张志龙 孙炫琪 / 中国航发动研所

与固定翼飞机相比,直升机存在飞行速度低、航程短等不足,因此高速直升机成为未来发展的趋势之一。共轴对转双旋翼为高速直升机采用较多的构型,针对其主减速器构型开展研究尤为迫切。

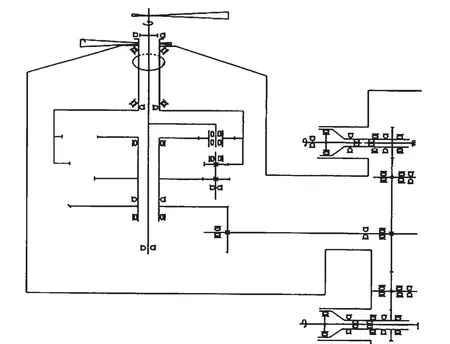

直升机传动系统按结构形式可分为单旋翼、纵列旋翼、交叉旋翼、共轴对转双旋翼等类型(如图1所示)。近年来,随着高速直升机技术的不断发展,复合高速直升机成为重点研究和发展的方向,其中较为典型的是SB-1直升机(如图1(c)所示)。作为一款共轴对转双旋翼高速直升机,SB-1的巡航速度高达460km/h,而传统构型的直升机最大前飞速度通常只有300km/h左右。

共轴对转双旋翼直升机的特点

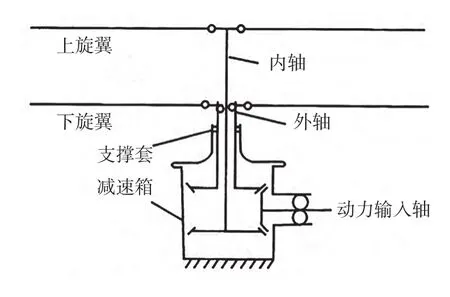

共轴对转双旋翼直升机与单旋翼直升机的主要区别在于,它在相互同心的轴上安装两副转速相等且转向相反的旋翼。由于旋翼转速相等、转向相反,两副旋翼产生的反作用力矩可以相互平衡,不需要用尾桨来平衡旋翼产生的反作用力矩。

共轴对转双旋翼直升机的优点

与单旋翼直升机相比,共轴对转双旋翼直升机有如下优点。

第一,由于采用上、下两旋翼,与相同质量的单旋翼直升机相比,旋翼长度/旋转面积减小,旋翼半径约为单旋翼直升机的70%。由于没有尾桨,共轴对转双旋翼直升机结构更加紧凑,机身较单旋翼直升机短,纵向尺寸也仅为单旋翼直升机的60%左右,适于在舰艇的狭小空间使用。

第二,由于共轴对转双旋翼直升机结构质量以及载荷均集中在直升机的重心位置,因此直升机的俯仰、偏航转动惯量较单旋翼直升机减少。两副共轴反向旋转的旋翼具有气动特性对称、悬停效率和安全性高、机动性和操纵性好等特点。

第三,由于双旋翼直升机没有尾桨,从而提高了其生存率。共轴对转双旋翼直升机相较于单旋翼直升机,消除了潜在的尾桨故障隐患以及在飞行中因尾梁的振动、变形引起的尾桨传动机构的故障隐患。

图2 卡-28主减速器主传动链简图

共轴对转双旋翼直升机存在的问题

虽然共轴对转双旋翼直升机具有显著的优势,但也存在以下突出问题。

第一,由于采用上、下两副旋翼,旋翼之间的气流会相互干扰,甚至可能发生碰撞(卡-50直升机曾经因上下两片旋翼碰撞而坠毁),因此两副旋翼要留有足够的间距,这就要求共轴对转双旋翼直升机的高度要远高于单旋翼直升机的高度。

卡-28、卡-52(共轴对转双旋翼直升机)的高度均为5.4m,与它们质量相当的直9、米-28(单旋翼直升机)的高度分别为4.01m、3.82m。

第二,由于上、下旋翼桨毂、操纵系统等非流线型部件的数量、体积均大于单旋翼直升机并曝露在气流中,所以共轴对转双旋翼直升机的气动阻力较单旋翼直升机要大,会对飞行速度造成较大影响。

第三,由于采用共轴对转双旋翼构型,直升机的传动机构、操纵系统要比单旋翼的复杂得多,质量增大,可靠性也会有所降低。

由于存在上述问题,俄罗斯的卡-92目前仅为概念机,卡-50/52也在竞争中不敌米-28N。共轴对转双旋翼直升机仅在俄罗斯海军和各国无人机领域有较多的应用。

然而,随着刚性旋翼技术的发展,出现了SB-1这种采用刚性共轴双旋翼加尾桨构型的复合式直升机,其刚性旋翼缩短了两副旋翼之间的距离,同时,尾桨推进器可以明显提升飞行速度,传统共轴对转双旋翼直升机的性能限制被打破,这也成为高速直升机的一个新的发展方向。

共轴对转双旋翼主减速器的典型构型分析

直升机传动系统是连接动力系统与执行系统,传递运动和动力,且能改变运动的速度和方向的装置,它与发动机、旋翼系统一起并称为直升机的三大关键动部件。其中,主减速器是直升机上主要传动部件之一,也是传动装置中最复杂、最大、最重要的一个部件。与单旋翼主减速器相比,共轴对转双旋翼主减速器结构更为复杂。

封闭差动行星轮系共轴构型

封闭差动行星轮系共轴构型主减速器,不论前面几级采用“先并车后换向”“先换向后并车”,还是“同时换向并车”,最后一级都是采用封闭差动行星轮系。该构型在俄罗斯卡系列直升机的主减速器中被广泛应用,如卡-28、卡-50等直升机主减速器。

本文以卡-28直升机主减速器的封闭差动行星轮系为例对该结构进行说明。从卡-28主速器减主传动链(如图2所示)可以看出,其第一级为圆柱齿轮减速并车,第二级为锥齿轮减速换向,第三级采用封闭差动行星轮系——以差动轮系为基础,采用星形定轴轮系来封闭差动轮系,形成自由度为1的轮系,以星形定轴轮系的太阳齿轮为输入,通过差动轮系的行星架和内齿圈实现两路输出。

该结构的主要特点是:主减工作时星形定轴轮系的内齿圈驱动差动轮系的内齿圈,相对于差动轮系反向旋转,降低了差动轮系的相对传动比(卡-28主减速器星形定轴轮系的减速比为6.273∶1,差动轮系减速比为3.636∶1),使差动轮系可布置更多行星齿轮且结构尺寸紧凑。

封闭差动行星轮系具有体积小、传动比范围大、效率高、承载能力强和工作平稳等优点,同时差动轮系还可以用于速度的合成与分解或用于变速传动。但其配齿困难、结构较复杂、制造精度要求较高、制造安装较困难。

图3 定轴内外啮合共轴构型

图4 西科斯基专利号为US 7413142B2的主减速器传动结构

图5 西科斯基专利号为US 8870538B2的主减速器传动结构

定轴内外啮合共轴构型

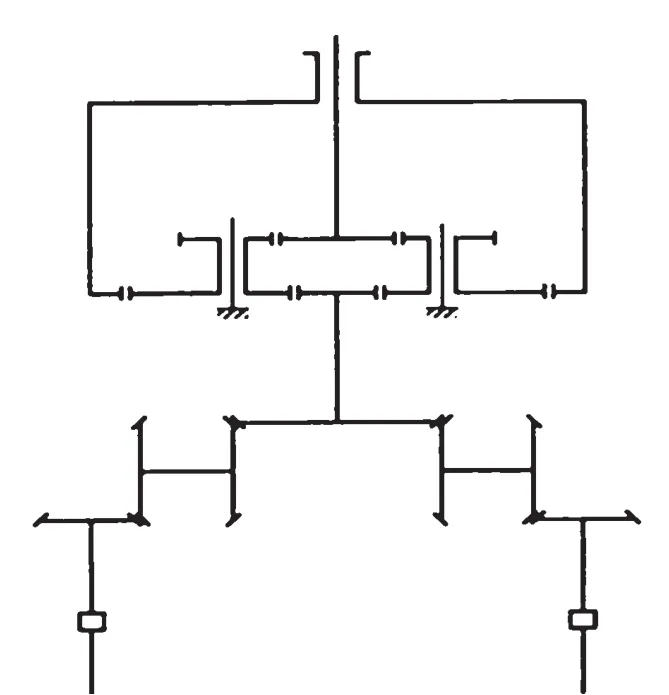

定轴内外啮合共轴构型主减速器的最后一级是通过定轴轮系分别与共轴的圆柱齿轮和内齿圈进行啮合,实现转速相等、转向相反的共轴输出,其结构如图3所示。该结构在卡-26主减速器和西科斯基专利号为US 7413142B2的主减速器(如图4所示)中有所应用。

本文以西科斯基专利为例,对该结构进行说明。该专利为高速复合直升机用主减速器构型,双发输入,主传动链为3级传动。同时,通过两级圆柱齿轮减速传动,将功率由圆柱齿轮传输给尾桨推进器。与传统复合行星轮系结构布局相比,该结构更简单,齿轮数量少,所需的轴承数量也少,主减速器的质量更轻。另外,该结构的主减速器的高度较低,安装平台能布置在更高位置,可增大直升机的舱内空间。

面齿轮共轴构型

面齿轮共轴构型主减速器最后一级为两个共轴反向旋转的面齿轮副,实现转速相等、转向相反的共轴输出。本文以西科斯基专利号为US 8870538B2的主减速器传动结构为例,其结构如图5所示。一般主减速器的最后一级齿轮的输出转速低、扭矩大,为了承受大的扭矩,与内外旋翼轴相连的从动大齿轮的尺寸都较大。该专利为3级传动,其结构的最后一级为面齿轮输出,并使用了功率分流,可以有效地减小主减速器的外廓尺寸和质量。同时,该结构的另一个特点就是在两个面齿轮之间使用了一个大的推力轴承,使其高度方向的结构更紧凑,减小了主减速器的高度。

简单传动共轴构型

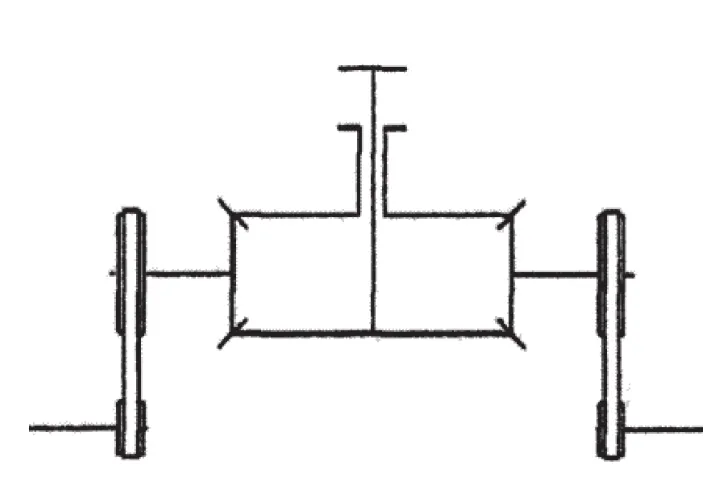

简单传动共轴构型主减速器(如图6所示)分无功率分流和功率分流两种类型,其中功率分流型传动一般有均扭机构。该结构在“海鸥”无人机的主减速器(如图7所示)、西科斯基专利号为US 20150060596A1的主减速器(如图8所示)中有所应用。

当前美国西科斯基公司研制的轻型武装侦察直升机S-97(最大起飞质量为5t)的主减速器就是使用了简单传动构型。该构型主减速器的主传动链采用3级传动:第一级为锥齿轮减速换向;第二级为圆柱齿轮减速并进行功率分流;第三级为圆柱齿轮减速并车。

该类型主减速器结构简单、齿轮轴承等构件数量较少,维修较方便、可靠性较高,如设计得当,质量不一定比行星齿轮传动的主减速器大。对大功率主减速器,可以采用功率分流传动或采用圆弧齿轮、高重合度齿轮等,以显著提高减速器的强度和疲劳寿命。

图6 简单传动共轴构型

图7 "海鸥"无人机主减速器传动简图

图8 西科斯基专利号为US 20150060596A1的主减速器传动结构

各种构型的特点和差异

在目前收集到的共轴对转双旋翼主减速器相关资料中,除采用1级或2级的简单传动构型用于无人机或轻型直升机的主减速器外,其他主要为俄罗斯的卡莫夫设计局的封闭差动行星轮系构型和美国西科斯基公司的3种专利构型。从上面对这几种构型的分析可以看出,西科斯基的3项专利与俄罗斯的封闭差动行星轮系构型在结构上有显著的区别,体现了两种不同的设计风格,主要体现在以下几方面。

第一,封闭差动行星轮系构型与西科斯基的3项专利相比,结构更复杂,要实现内外旋翼轴的转速完全相等,配齿非常困难;同时,该构型因为有多个行星轮和星轮,所以其零件数量也比西科斯基的3项专利构型更多,但因缺少相关数据,对于不同构型主减速器的质量系数的优劣目前尚无法进行评估。

第二,从主减速器的外廓尺寸上看,封闭差动行星结构主减速器外廓比较细长,而西科斯基的3项专利结构主减速器的外廓比较扁平。扁平的主减速器可提高其安装平台的高度位置,增大直升机的舱内空间。

第三,西科斯基的3项专利最后一级都使用尺寸较大的从动齿轮,所以其内外轴的直径可以设计得比较大,而封闭差动行星轮系因受太阳齿轮的尺寸限制,内轴直径尺寸不可能设计得很大(卡-28的主减速器内轴的内径最小处仅为105mm)。所以西科斯基的3项专利构型更容易在内轴布置相关装置,如内操纵装置、防除冰装置和测试设备等。

第四,封闭差动行星轮系结构复杂,该结构的核心技术、专利等均为俄罗斯卡莫夫设计局掌握。从西科斯基的3项专利可以看出其对共轴对转双旋翼构型的直升机和主减速器进行了大量研究,但这些专利仅描述了结构布局,具体参数匹配、如何实现等细节并未公开。

结束语

主减速器的不同构型是为适应各种直升机的不同需求而产生的,受诸多因素限制,理论上并没有最优的构型,需要根据主机的需求,对各种构型进行对比分析,最终选出使主减速器结构紧凑、质量轻、可靠性高的构型。