复合材料在直升机传动系统的应用与发展趋势

2019-10-28王帅梁福东鲁雄中国航发动研所

■ 王帅 梁福东 鲁雄/中国航发动研所

复合材料具有比强度高、比模量高、抗疲劳性能好的特点。根据直升机尾传动轴、动力传动轴、旋翼轴以及机匣的受力情况,利用复合材料各向异性的特点,可将复合材料应用于直升机传动系统的各个部件。

先进复合材料的研发,源于对飞机结构效率的提高和性能改善的需求,并在飞机结构的应用上取得了显著的效果。在飞行器中,复合材料的用量已占到结构质量的24%~30%。一些先进直升机,如RAH-66、“虎”、NH-90、EH101等,机体结构复合材料的用量已达到结构质量的50%左右,甚至更高。同时,复合材料已逐步应用于转动件、承力件。

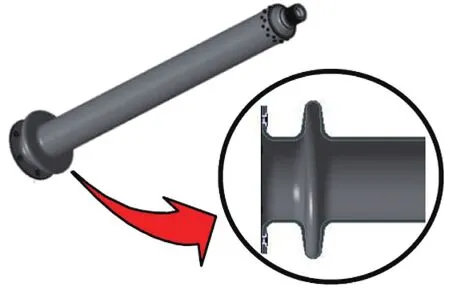

图1 UH-60M复合材料尾传动轴

图2 复合材料尾传动轴端口结构

复合材料在直升机尾传动轴的应用

在直升机传动系统中,尾传动轴部件相对于其他部件而言受力单一、结构简单,故复合材料在尾传动轴部件的应用比较广泛。

西科斯基直升机公司在UH-60中采用的是铝合金亚临界轴,为了提高尾传动轴的强度、抗腐蚀能力,在UH-60M上换装了复合材料尾传动轴(见图1和图2),并进行了有限元分析、静力试验及疲劳试验验证,证明了方案的可行性。

贝尔直升机公司的427轻型双发直升机的传动系统尾传动轴由2段钢轴和5段亚临界铝轴组成,而贝尔429的传动系统尾传动轴将后面5段亚临界铝轴改成了2段超临界复合材料尾传动轴。贝尔429和贝尔427的转速相同,但贝尔429的尾传动轴连续功率提升了40%,且尾传动轴的零件数量减少,质量减轻11%。

复合材料在直升机动力传动轴的应用

直升机动力传动轴转速高,传扭大。利用复合材料比强度高、比模量高、抗疲劳性能好的特点,可将动力传动轴设计成复合材料轴和联轴节一体化结构。在该结构中,轴管与膜盘联轴器采用复合材料树脂传递模塑法成形,其内表面覆有干纤维编织布,采用编织法加工工艺以提高其抗弹击能力;金属花键铆接在与发动机连接端的复合材料轴管上。一体化动力传动轴可以在全生命周期外场使用中始终保持原始平衡状态,不致于因为零件的松动或更换影响平衡。动力传动轴适应角向偏斜的能力及其临界转速可以通过改变材料的刚度来提升。一体化复合材料轴与联轴节足以承担扭矩及角向偏斜,其基本结构如图3所示。

图3 一体化复合材料轴和联轴节结构

图4 XV-15钢旋翼轴

图5 复合材料/钢旋翼轴

复合材料在直升机旋翼轴的应用

西科斯基公司在先进旋翼传动系统研究(ART)项目中,主减速器旋翼轴采用动静旋翼轴构型,并以支架代替静轴传递旋翼载荷,通过6个复合材料结构支架安装在机体上,支架为截面尺寸均匀变化的矩形管,复合材料构件采用树脂传递模塑,组合固化。

贝尔公司针对XV-15钢制旋翼轴(见图4),设计了承载能力相同的复合材料/钢旋翼轴(见图5)。复合材料/钢旋翼轴与XV-15钢旋翼轴外径相同,外轮廓不变,内径做了修改,减小了壁厚(将薄壁厚区域减小到原壁厚的1/2左右),孔内热固化安装碳纤维复合材料套筒。复合材料套筒共计铺设12层,每层的纤维方向相同,主要由±45°交替铺层构成,此外还用了几层15°方向的预浸带以提高轴向刚度。

经分析,钢旋翼轴与复合材料/钢旋翼轴的钢轴部分的应力分布、静强度与疲劳强度基本相同,两轴的扭转刚度相同。复合材料/钢旋翼轴的复合材料套筒部分的应力相对较低,最大纤维应变小于0.2%。由于复合材料的固化温度为176.67°C,以及钢的热膨胀系数高于复合材料,复合材料与钢之间总是处于压缩状态,排除了复合材料与钢分离的可能。复合材料/钢旋翼轴的钢轴部分出现故障时,复合材料纤维承受应力,有足够的安全裕度。若复合材料套筒出现故障时,钢轴仍能承受最大载荷继续使用30min。其中,XV-15钢旋翼轴质量为9.9kg,复合材料/钢旋翼轴质量为8.5kg,减轻14%。

复合材料在倾转旋翼机驱动轴的应用

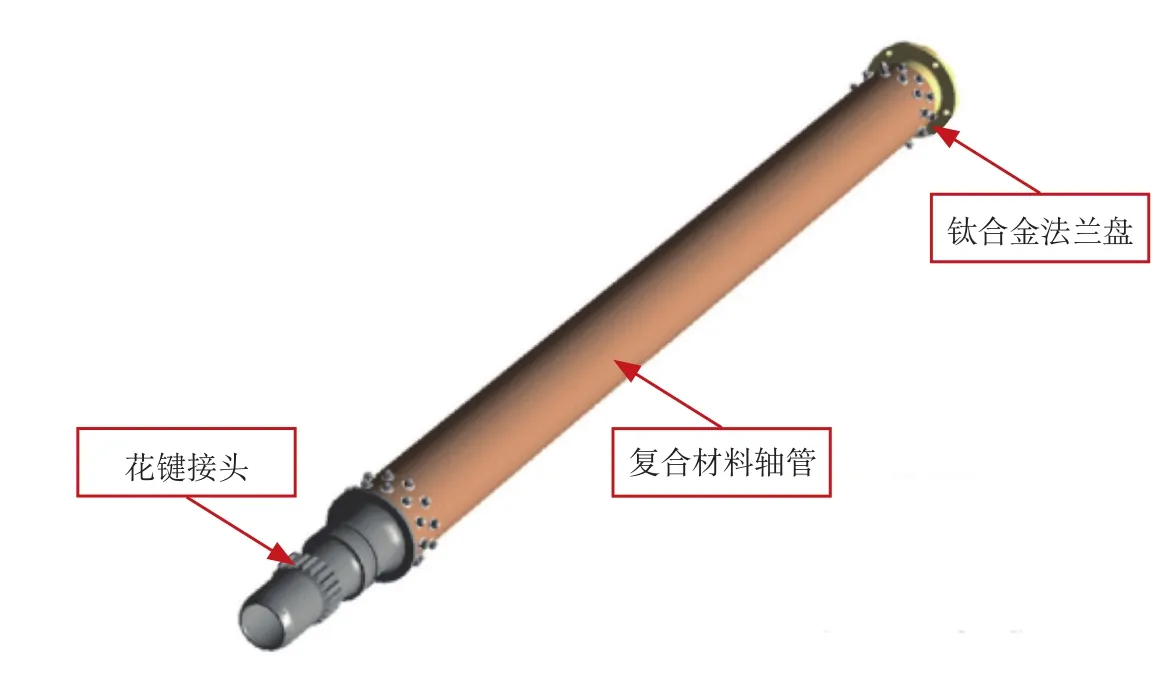

复合材料不仅应用于直升机传动系统,在倾转旋翼机等先进飞行器中也有应用。AW609是由莱奥纳多公司和贝尔直升机公司联合生产的轻型、双发多用途倾转旋翼机。该旋翼机中的轴、联轴器统称为互联驱动系统,发动机将动力传递给互联驱动系统,从而带动安装在倾斜轴变速箱和中间机翼变速箱上的附件运动,此时互联驱动系统上转子之间的转矩瞬变连续不断地进行。除了传递轴动力,驱动系统部件作为飞机上的组成部分,将转子产生的力转移到机体,也为飞行控制制动器和轴驱动系统组件提供前发动机架和安装座。AW609互联驱动系统由2根主轴(见图6)、6根侧轴(见图7)组成,均由复合材料轴管和花键接头/端齿盘组成。

图6 驱动轴主轴

图7 驱动轴侧轴

图8 ART复合材料机匣

复合材料在直升机机匣的应用

减速器机匣的形状和受载复杂,要求耐疲劳、耐高温、耐油等,主要由高强度镁铝合金材料精铸而成,质量大且加工难度高,目前广泛应用于贝尔、波音、莱奥纳多和空客等公司的直升机传动系统机匣中。而复合材料具有很好的可设计性和耐腐蚀性,疲劳寿命长,耐弹击损伤等优点,应用于减速器壳体,不仅可以有效减重,还可提高壳体性能,相比铝镁合金,具有很大优势。

CH-47直升机曾用复合材料纤维缠绕法进行了设计制造研究,取得了很大进展。利用复合材料力学理论,通过材料力学设计,充分发挥纤维拉伸强度高的特性,可承受内/外压、弯曲、扭转及轴向载荷,具有比强度高、耐腐蚀、成本低、质量稳定等优点,生产效率高。

普惠公司在树脂基复合材料风扇机匣技术方面已有较为成熟的技术。F119和F135发动机采用了树脂基复合材料外涵机匣,质量减轻和成本降低的效果比较明显。F119发动机外涵道机匣采用碳纤维增强聚酰亚胺基复合材料,其工艺采用Dow-UT公司研发的先进树脂传递膜塑技术制造,工作温度为316℃,质量减轻了15%~20%,成本降低了30%~35%。这种制造技术可以制造形状复杂的进气机匣,其所有外部气流通道的表面粗糙度、最终尺寸精度可与经机械加工的钛合金进气机匣相媲美,并可减少进气机匣的零件数和取消一些劳动密集型的装配工序,从而大幅度减轻结构质量和降低成本。

在ART项目中,传动系统采用碳纤维复合材料机匣,如图8所示。复合材料机匣质量轻、耐腐蚀,可以解决镁合金机匣普遍存在的腐蚀问题。所选用的材料可在润滑油环境、机匣温度高的条件下工作。与具有高的耐腐蚀性、能在较高温度下工作的WE43镁合金相比,复合材料具有轻量化的优势。ART机匣采用树脂传递模塑法成形,轴承及其他机加工表面采用短纤维及热弹性树脂注射成形(如PEEK)。

结束语

先进直升机传动系统为了追求高疲劳性能、轻量化、高耐腐蚀性,充分利用复合材料的可设计性、低密度、高强度、高模量的特点,将其广泛应用于直升机传动系统的各部件。结合当前实际,分析直升机传动系统中各部件的受力情况,开展复合材料关键技术研究和创新,推进复合材料的工程化应用,符合未来直升机轻量化、长寿命、可靠性高、高效能的发展趋势。