钻杆生产线管体进料控制的改进及应用

2019-10-26杨勇平黄胜伟

杨勇平,黄胜伟,李 真

(中国石油渤海装备钻井装备公司,河北沧州 062658)

1 存在的问题及现状分析

渤海能克钻杆有限公司是一家生产销售API 标准全系列钻杆的专业制造厂家。公司的钻杆制造采用一条由日本引进的自动化生产线,生产线包括钻具接头加工线和钻杆摩擦压接线。钻具接头加工线负责钻具接头加工,钻杆摩擦压接线任务是把加工好的钻具接头与管体进行焊接,最终得到钻杆产品。钻杆摩擦压接线的管体进料装置由国内制作,其设备由进料台架、外翻料器、室外输送辊道、内翻料器、室内输送辊道和操作台组成,其进料控制采用传统的普通继电接触器进行控制,需要专人手动控制操作,操作繁琐,设备在使用中出现控制系统故障率高,维修成本加大,生产效率低的问题。经过分析,主要原因是继电器接触器控制系统中的各种中间继电器、时间继电器、热继电器、交流接触器较多,各工位的动作、控制繁简不同,各自需要保护周密,因此电气控制线路也相应复杂。由于触点多、继电器动作频繁,造成电器故障多、维修量大。

2 改进方案

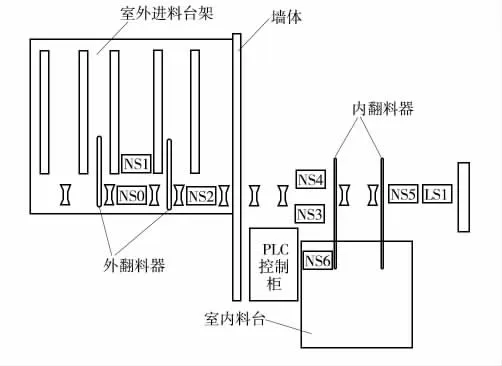

为解决上述技术问题,所采取的技术方案是:一种用于管体运送的自动控制装置。考虑到PLC 作为一种新兴的、典型的顺序控制系统,具有灵活的系统配置,稳定的过程控制,方便的接口电路,快捷的编程方式,维护方便等诸多优越性,采用PLC 取代继电接触器控制,在室外进料台架和室内料台及辊道合适的位置上安装7 个接触式接近开关NS0~NS6 和1 个行程开关LS1,并利用PLC 控制柜实现管体运送的自动控制,见图1 和图2。

其特征在于包括主回路和控制回路,380 V 交流电源依次经主开关S1、主接触器K1 和电机开关S3 接辊道电机M1 的电源输入端,辊道电机M2~M9 的电源输入端分别经电机开关S4~S11 接主接触器K1 与电机开关S3 之间的主线路,380 V 交流电源中的一相和接地端经开关S2 接24 V 直流电源的输入端,主接触器K2、电磁阀KD1 和电磁阀KD2 分别经继电器J1~J3接开关S2 与24 V 直流电源之间的支线路,PLC 控制柜的电源输入端接开关S2 与24 V 直流电源之间的支线路;无接触式接近 开 关NS0~NS6 和行程开关LS1 分别并联在24 V 直流电源的输出端。考虑到公司备品备件的一致性、通用性,选用三菱公司的Q 系列PLC。图3 是方案的平面布置示意图。

图1 主回路原理

图2 控制回路原理

自动控制装置有手动、自动两种控制方式,在发生危险等紧急情况下,不管处于何种控制方式均可操作PLC 控制柜的控制面板上的急停按钮,断开控制回路,让设备运转停止,来保证所述装置运行的安全性。其中手动控制内容有:辊道运转、辊道停止、外翻料器升、外翻料器降、内翻料器升、内翻料器降。自动控制方式下运行PLC 程序,根据无接触式接近开关NS0~NS6 和1个行程开关LS1 的感应信号,自动控制辊道运转、停止,外翻料器升、降,内翻料器升、降,料满10 min 自动停动作,实现管体由室外进料台架至室内料台的自动运送。

运行方式选择“自动”的条件是:内、外翻料器必须在下降位(原点位),急停按钮不能被按下。当运行方式选择“自动”后,输送辊道开始运转,无接触式接近开关NS1 检测到有料,同时无接触式接近开关NS0 和NS2 未检测到室外进料台架有料,外翻料器拨杆上升3.6 s 后,将第一根管体放到辊道上,外翻料器拨杆下降,随着管体在辊道上的前进,管体离开无接触式接近开关NS0 和NS2,此时,由于后续管体在室外进料台架上移动,无接触式接近开关NS1 检测到有料,外翻料器拨杆上升再次翻料,第一根管体经过无接触式接近开关NS3,当运行至无接触式接近开关NS5 或行程开关LS1 时,使之感应到有管体时,内翻料器上升,将管体送出,辊道一直在运转,后续管体在辊道上被运送,此时,如果无接触式接近开关NS3 感应到有管体时,辊道立即停转,防止管体在辊道上前进,当内翻料器下降时,内翻料器与管体碰撞;当第一根管体经过无接触式接近开关NS6 时,无接触式接近开关NS6 感应到有管体通过后,内翻料器下降,当无接触式接近开关NS4 感应到内翻料器下降到位后,可进行下次翻料。如此连续运行,将后续管体连续不断的运送到室内料台上。

图3 方案的平面布置

当无接触式接近开关NS6 一直感应到有管体时,表示室内料台料满,内翻料器停止翻料,辊道停止运转,经过10 min 后,自动运行方式自动停止。

3 改进效果

在现场近1年的使用中,管体进料自动控制装置安全高效,操作、控制简便,设备故障率接近于零,极大的减轻了工人的劳动强度,提高了工作效率。此外,自动控制装置结构简单,制造成本较低,具有较好的推广和使用前景。