FMEA在复合材料设计和开发中的应用

2019-10-26马明博

韩 娜,马明博

(1.冀州中意复合材料股份有限公司,河北衡水 053200;2.衡水优捷特石油设备科技有限公司,河北衡水 053200)

0 引言

FMEA(Failure Mode and Effects Analysis)就是潜在的失效模式和后果分析。其中潜在失效模式主要说的就是可能发生、但是不一定必须要发生的失效模式,其中潜在失效的后果主要说的就是潜在失效模式会给用户带来的不利后果影响。在20世纪50年代初期,英国的Gunmman 公司第一次将FMEA 技术运用在飞机操作系统的设计当中进行分析,并且在一定程度上取得了显著效果。但是FMEA 技术被大规模运用还是在20 世纪60年代后期,其作为航空航天业的重要革新被逐渐使用,在20 世纪70年代中期,英国提出了FMEA 技术在军队上的使用标准。在20 世纪80年代中期,国际电工协会颁布了FMEA 技术的国际标准,其标准为IEC812,这个标准被颁布出来就被我国所使用,我国的将FMEA 技术标号为GB 7826—1987《系统可靠性分析技术和效应分析以及失效模式程序》。

早期的FMEA 实际应用是仅限在航空航天领域当中,但是在80年代后期,其所扩展的范围在民用产品生产领域中得到了大量的运用。随着人们对于各种产品的质量要求不断提升,再加上市场竞争的不断加剧,从而在一定程度上去降低了产品的风险、减少了产品不必要的浪费和有效缩短了产品的开发周期和生产周期需求,当前我国有很多的企业逐渐意识到了事先预防的重要性。第一是汽车工业所使用的FMEA 技术,从而力求在汽车核心零部件产品形成的初期阶段最大程度的去识别与采取相对应的应对措施。当前,上海通用汽车和福特汽车以及大众汽车等知名汽车品牌公司都是采用了FMEA 技术,这样能够促进汽车产品的不断发展和社会经济效益的提升。

1 FMEA 在复合材料产品设计与开发当中的运用

在一定程度上,作为一种稳定性和可靠性较高的分析技术,FMEA 可以有效的去促进产品设计过程和生产制造过程层次当中的质量优化,也是对上面各流程组成部分和接口仅限事先分析的方式。在某种程度上事先分析主要有以下7 个方面的内容:第一是评价每一个失效模式过程中有可能产生的后果对于用户所造成的不利影响;第二是要查明上面流程当中可能会存在的潜在失效模式的不利影响对于用户带来的潜在威胁;第三是要找到降低每一个失效模式的原因和所发生可能性的问题所在,找到其根源,并制定相针对的措施予以解决;第四是找到降低失效模式所发生的控制标量,然后在去确定失效模式可以控制的程度大小;第五,相关工作人员要给予书面上的总结归纳报告以及具体的分析结果显示;第六,要提出要对于的解决措施,然后取预防后果对于用户所造成的不利影响,要预防风险失效模式的情况出现,做出提前的分析预测。

目前,有效结合FMEA(潜在失效模式及后果分析)相关技术在复合材料汽车发动机零部件开发过程中的实例进行分析,然后去说明FMEA 产品在设计和开发阶段中的实际应用效果。在实际开发汽车复合材料发动机产品时,第一要先驱成立由工艺、设计以及采购和质量的质量先期策划队伍,然后在产品的设计环节中,通过个队伍之间的分析和讨论,并且工作人员要和用户之间进行提前的沟通和商量,比如在汽车漏油、汽车储油量偏差以及壳体的破坏等方面的问题,要针对壳体的破坏或者是漏油去基于以下情况所得出的失效模式,然后在汽车发动机快速运转过程中,汽车的车轮弹起地面的石头可能会打击到产品上面,这种情况的出现就会让产品出现不同程度的破裂,然后潜在失效的后果就是会让用户受到不利影响因素,而导致的汽车产品破损或者是汽车出现漏油现象。在一定程度上通过对FMEA技术进行分析,从而去判断汽车产品零部件的外部防止冲撞的防护结构设计,比如冲撞防护的厚度和高度也都是会直接影响到汽车外部抵抗外部冲击力的效果和性能等,也是直接导致壳体破损或者是漏油的主要原因。

2 相关措施分析

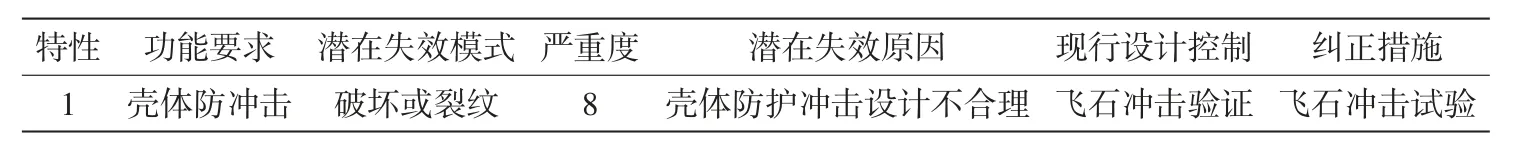

在发现产品的外部结构造型设计是潜在的失效原因之后,相关讨论小组通过讨论之后,对产品的设计环节建议现行的设计控制防范措施主要是采用的是CAE(Computer Aided Engineering,计算机辅助工程)所进行的飞石冲击分析技术,然后在一定程度上去确保汽车产品外部零部件结构造型的设计能够满足汽车的实际使用要求,并且还可以建议在产品样品完成之后,充分运用飞石冲击试验的方法去进行当前设计的控制探测需求,在一定程度上所形成的FMEA 技术(表1)。

表1 潜在失效模式分析的具体控制措施分析

在一定程度上将FMEA 技术分析当中所需要进行的实验结果归纳进产品设计和开发计划当中,在这个计划当中必须要明确进行实验的种类以及实验的方法。比如相关工作人员要建议飞石冲击试验,就需要确定使用多大的力度去进行撞击和对于撞击的角度进行确定以及撞击位置的判定,上述这些问题主要是在FMEA 技术分析阶段中必须要明确的,只有明确不要的具体条件才能够让实验的准确性有所提升。在对该产品的飞石冲击试验过程中,充分考虑到国外的成熟经验,并结合用户所能够接受的实际冲撞结果,在一定程度上要明确表2 条件下去进行飞石冲击试验和可以接受的结果分析。

表2 产品设计和开发验证计划分析中的飞石冲击试验

需要说明的是:①试验测试的冲击温度为23 ℃和100 ℃、-40 ℃;②在飞石冲击试验中其冲击角度分别是3°、45°和90°,冲击的具体位置是根据模流的分析结果进行选择的。

3 验证的结果分析

在一定程度上去按照当前对产品设计控制的针对措施,然后通过CAE 的分析去明确某一外部结构造型能否满足使用需求。冲击能量8.9 J,本体在100 ℃以下的CAE 飞石冲击分析结果见图1。

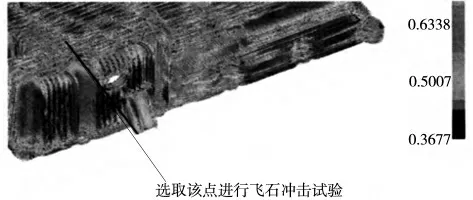

在汽车产品的样品完成之后,进行了飞石冲击试验的具体验证结果分析。其中试验的验证选择主要是根据模流来进行具体分析的,然后取选择起薄弱点来进行飞石冲击试验,根据相关数据来进行说明飞石冲击试验的结果(图2)。

在一定程度上通过对选点,按照原先试验计划进行各个角度以及各种温度条件下的冲击试验,然后相关测试人员要随时的关注复合材料外表的变化,然后取判断其是否能够满足具体的产品使用需求。复合材料在能量8.9 J、温度-40 ℃和100 ℃以及撞击角度为45°和90°所进行的飞石冲击试验之后,产品外部表面的破损情况分析见表3。其中,√表示没有断裂,×表示已经断裂。

图1 飞石冲击的CAE 分析结果显示

图2 模流分析截图和飞石冲击所选定的撞击点位置

上面相关飞石冲击试验即为具体的验证,它在一定程度上表明汽车发动机产品的外部结构设计是满足实际使用需求的,失效的风险顺序(PRN)由原先的158 降低到了96。这一实例表明,FMEA 在复合材料产品的设计与开发阶段中是能有效发挥出其重要的事先预防效果,在一定程度上能够降低产品在开发过程中的风险性。

表3 飞石冲击试验的结果

4 结语

总而言之,FMEA 是最大限度地分析与识别潜在失效模式的原因分析技术。FMEA 技术是产品设计与开发阶段的核心,其在复合材料的设计与开发各阶段中均有涉及,在产品设计开发初期阶段中必须要强化FMEA 技术的实际运用,在一定程度上降低设计之后返修的潜在危害,要做到降低成本对复合材料产品的修改,降低因修改而带来的成本增加和经济损失的情况出现,从而高效、快速地将产品发布在市场,让产品占据有利地位,促进经济效益的提升。