高炉煤气调压阀组阀体有限元分析

2019-10-25于占忠

于占忠

(首钢京唐钢铁联合有限责任公司,河北唐山 063200)

0 引言

高炉煤气调压阀组是在TRT(Blast Furnace Top Gas Recovery Turbine Unit,高炉煤气余压发电装置)检修时控制高炉炉顶压力,确保高炉在稳定压力下正常生产的关键设备。

1 高炉煤气调压阀组原理

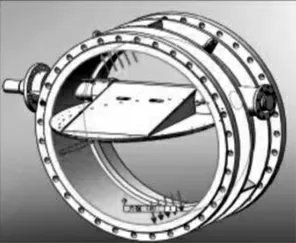

1.1 调压阀组设备概况

首钢京唐公司高炉煤气调压阀组由4 个调节阀组成,见图1。其中3 个调节阀为DN1000、1 个自动调节阀为DN700,阀门采用三偏心弹性金属硬密封型式。调压阀组阀门的驱动方式为液压驱动,调压阀组工作时,油泵与蓄能器共同工作;TRT 工作时,油泵停转,蓄能器参与备用状态(蓄能器压力低时,启动油泵补压至额定压力),待TRT 故障时,1 s 打开快开阀,迅速启动主油泵,自动转入液压站工作。

图1 高炉调压阀组工艺流程

1.2 调压原理

TRT 机组控制高炉顶压时,调压阀组阀门全部关闭。当TRT停止运行时,调压阀组投入使用控制高炉顶压,操作方式为手、自动两种,就地有阀位显示及现场操作装置,控制室有连续阀位显示、连续调节、阀位高低开度(10 %、70 %)报警功能,进入高炉炉顶计算机系统。DN700 阀门为自动调节阀,3 个DN1000 阀门之一作为量程阀(3 个蝶阀的功能可互换)。当自动阀阀位开启到70 %时,量程阀打开,直到自动阀位开度回到60 %时停止;当自动阀阀位开度在(20~30)%时,量程阀开始关闭,直到自动阀恢复到最低线性角度范围内,若自动阀不能恢复到最低线性角度范围,则量程阀全部关闭。

2 SolidWorks Simulation(三维实体造型设计仿真软件)简介

有限元法的基本思路是把1 个原来是连续的物体剖分成有限个单元,他们相互连接在有限个节点上,承受等效的节点载荷。无论什么类型的有限元分析,基本的求解步骤相同,不同的只是推导公式或运算过程的差别。有限元法是将连续体离散化,通过对有限个单元作分片插值求解各种力学、物理问题的一种数值方法[1-4]。Simulation 是SolidWorks 公司开发的功能强大的有限元分析工具软件,基本思路是构建零件的几何模型,将该几何模型划分为适度小的有限单元。利用SolidWorks 进行零件实体建模,使用SolidWorks Simulation 对几何模型进行网格划分,建立有限元计算模型后,求解器得到作序数据进行结果分析。高炉生产过程中调压阀组中调节阀开启角度较小,煤气流经调压阀组时,形成射流。这种射流引发下游管道气流的强烈扰动,形成强度不同的涡流,每个涡流产生的冲击直接引发阀组内的某些部件及与之相连的管道的振动,这种振动影响阀体强度。利用Solidworks Simulation 对阀门在不同工作状态下的整体强度进行有限元分析,掌握高炉煤气调压阀组阀体强度数据对现场设备管理非常重要。

3 调压阀组阀体强度有限元分析

3.1 蝶板开启状态静压力下

3.1.1 确定材料

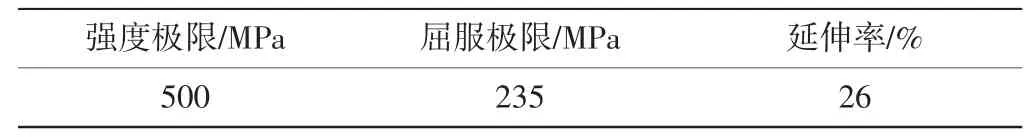

在Solidworks Simulation 中指定阀体的材料为Q235B,力学性能参数见表1。

表1 调压蝶阀阀体材质Q235B 力学性能参数

3.1.2 定义约束

蝶阀通过阀门两端配对法兰与管路用螺栓连接,根据调压阀组中蝶阀的工作状态,其约束在法兰的平面和受螺栓轴向力作用的法兰内侧平面。定义约束条件时,Simulation 会自动添加到法兰整个外端面,此时应根据实际约束情况,对约束的部位进行重新编辑,见图2。

3.1.3 加载载荷

调压蝶阀在静压力状态下,作用力垂直作用在阀体的内壁上,根据GB/T 13927—2008 的静压强度试验标准,试验压力为额定工作压力的1.5 倍,即加载载荷0.9 MPa,添加载荷到阀体内腔,加载载荷见图3。

3.1.4 划分网格

对约束进行定义、加载载荷0.9 MPa,开始划分网格,得到25 473 个单元、50 641 个节点,网格划分见图4。

图2 定义约束条件

图3 加载载荷

图4 对阀体划分网格

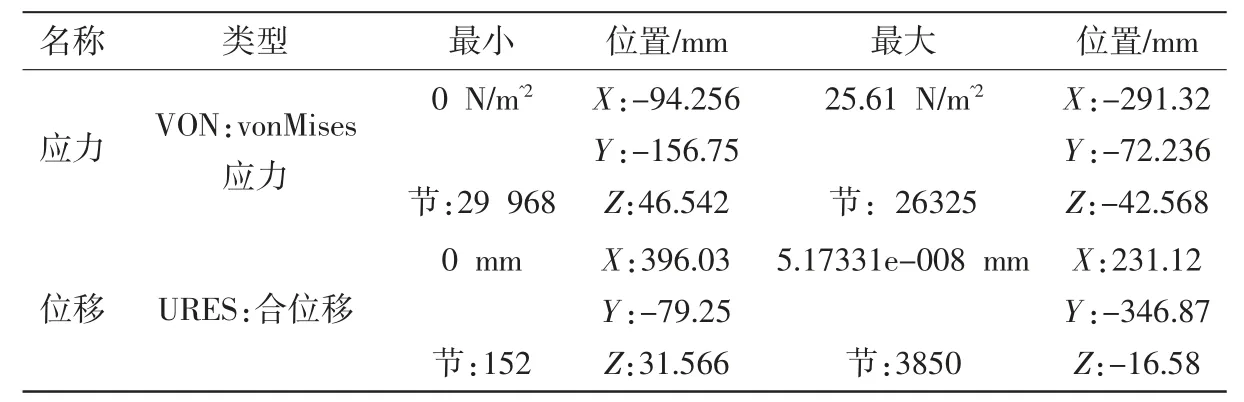

运行Simulation,得到分析结果见表2。

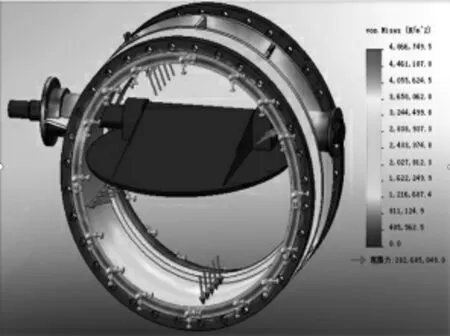

在蝶板开启的静压力状态下,此时阀体上产生的最大应力为4.8 MPa,发生在节点29 251 处,应力云图见图5。

最大位移为0.009 mm,发生在阀体上部与阀体承压侧法兰连接部位,节点33 747 处,位移云图见图6。

阀体受内压时,内壁在压力作用下向外产生变形,最大应力点的等效应力为4.8 MPa,根据设计规范,此应力强度不得超过试验温度下材料屈服强度σs。阀体的σs为235 MPa,所以应力符合设计要求。最大位移为0.009 mm,阀体的延伸率为26 %,位移符合设计要求。

表2 静压力下蝶板开启时Simulation 分析结果

表3 静压力下阀板关闭时Simulation 分析结果

3.2 阀板关闭状态

重复3.1.1~3.1.4 步骤,阀板关闭状态时,运行Simulation,得到分析结果,见表3。

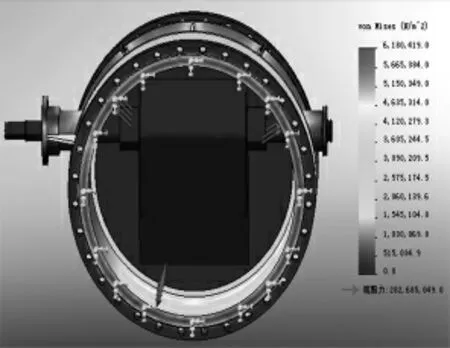

在阀板关闭的静压力状态下,此时阀体上产生的最大应力为61.8 MPa,发生在节点24515处,应力云图见图7。

最大位移为0.012 mm,发生在节点33 718处,位移云图见图8。

阀体受内压时,内壁在压力作用下向外产生变形,最大应力点的等效应力为61.8 MPa,根据设计规范,此应力强度不得超过试验温度下材料屈服强度σs。阀体 的σs 为235 MPa,所以应力符合设计要求。最大位移为0.012 mm,阀体的延伸率为26 %,位移符合设计要求。

图5 阀板开启时的应力云图

图6 阀板开启时的位移云图

图7 阀板关闭时的应力云图

图8 阀板关闭时的位移云图

4 结束语

高炉煤气调压阀组工作原理和Solidworks Simulation 分析方法。利用Solidworks Simulation 对高炉煤气调压阀组阀门在不同工作状态下进行整体强度有限元分析,得出阀门在关闭和开启两种状态下的最大位移量和最大应力,为高炉生产现场设备管理提供技术支持。