基于绿色特征及质量功能配置技术的机电产品绿色性能优化

2019-10-25王黎明李方义

王黎明 李 龙 付 岩 李方义 彭 鑫 王 耿

1.山东大学高效洁净机械制造教育部重点实验室,济南,2500612.山东大学机械工程学院, 济南,250061

0 引言

随着技术的飞速发展,新产品周期变得越来越短,导致许多制造商在产品设计开发上的疏忽,包括材料、生产过程和回收等。这造成资源环境问题日益恶化,迫使人们对环境问题愈来愈重视,环境问题已经成为世界各国关注的焦点[1-2]。在市场竞争中,重要的是在用户需求与环境保护之间达到平衡。

产品的设计是为了满足用户及市场的需求,因此,营销、设计工程和制造方面的人员协作应从产品最初构思及概念设计开始。概念设计是设计过程的重要阶段,研究表明,产品的开发设计阶段是产品生命周期的源头,决定了产品70%~80%的成本及性能[3]。因此,概念设计的好坏是决定产品设计成功与否的关键。

质量功能配置(quality function deployment,QFD)是概念设计过程中运用较多的一种方法,其设计规划过程的主要目的是在有限的产品开发资源约束下,使用户对所设计的产品满意度达到最大[4]。基于其高效性,许多专家展开了不同方面的研究。耿凯阳[5]通过QFD与生命周期设计相结合,建立了绿色质量功能配置(QFD for environment, QFDE),基于QFDE和敏感性分析计算了环境需求对产品工程特征的权重,利用加权处理生成最终方案设计参数。耿秀丽等[6]采用QFD将用户需求及其重要度转化为产品功能需求及其重要度,以信息公理为依据,选择信息量最小的功能需求配置方案。BEREKETLI等[7]通过集成层次分析法(AHP)与QFDE,建立了产品方案设计阶段信息模型,用于识别设计方案的环境影响,改进和优化产品生态设计。张华等[8]建立了一种绿色生产过程多目标集成决策框架和数学模型,通过对生产过程决策运行机理进行分析,提出了一种信息化技术支撑的生产过程多目标集成决策运行模型。NAHM[9]从企业竞争力角度出发,提出了一种新的客户需求(customer requirements,CR)优先排序方法,将竞争基准分析与卡诺分析相结合,将用户偏好结构模型化为用户满意函数的形式。鲍宏等[10]将发明问题解决理论(TRIZ)引入绿色设计中,通过建立主动再制造绿色创新设计知识关联与提取机制,提出了基于TRIZ物理冲突解决原理与知识集成的主动再制造绿色设计冲突消解方法。DEWI等[11]提出了一种优化产品开发资源分配模型,利用回归技术对工程特性与用户需求之间的关系进行了评价。

综上所述,QFDE从设计需求出发,借助于AHP、模糊评价、质量屋(house of quality, HoQ)等技术,采用多层次演绎分析方式,能够将设计需求转换为生产、使用、报废处理等生命周期各阶段的技术特征要求。目前QFDE应用多集中于产品功能特征配置建模上,但是产品绿色设计涉及大量定性与定量技术特征,如何针对上述特征进行分析建模,尚缺乏研究。此外,产品绿色设计是一个用户绿色性需求满意度优化求解的过程,如何将产品绿色性能优化引入QFDE 的决策过程,实现产品技术特征目标值的优化求解,仍是一个难点问题。针对上述问题,本文基于绿色特征对定性和定量的技术特征进行统一建模,完成产品全生命周期设计方案表达,建立以绿色性需求满意度最大为目标的优化模型,在设计成本与时间约束下,优化绿色特征目标值,确定各个技术特征的目标改善率, 为产品绿色方案设计提供指导。

1 基于QFDE的绿色产品规划建模

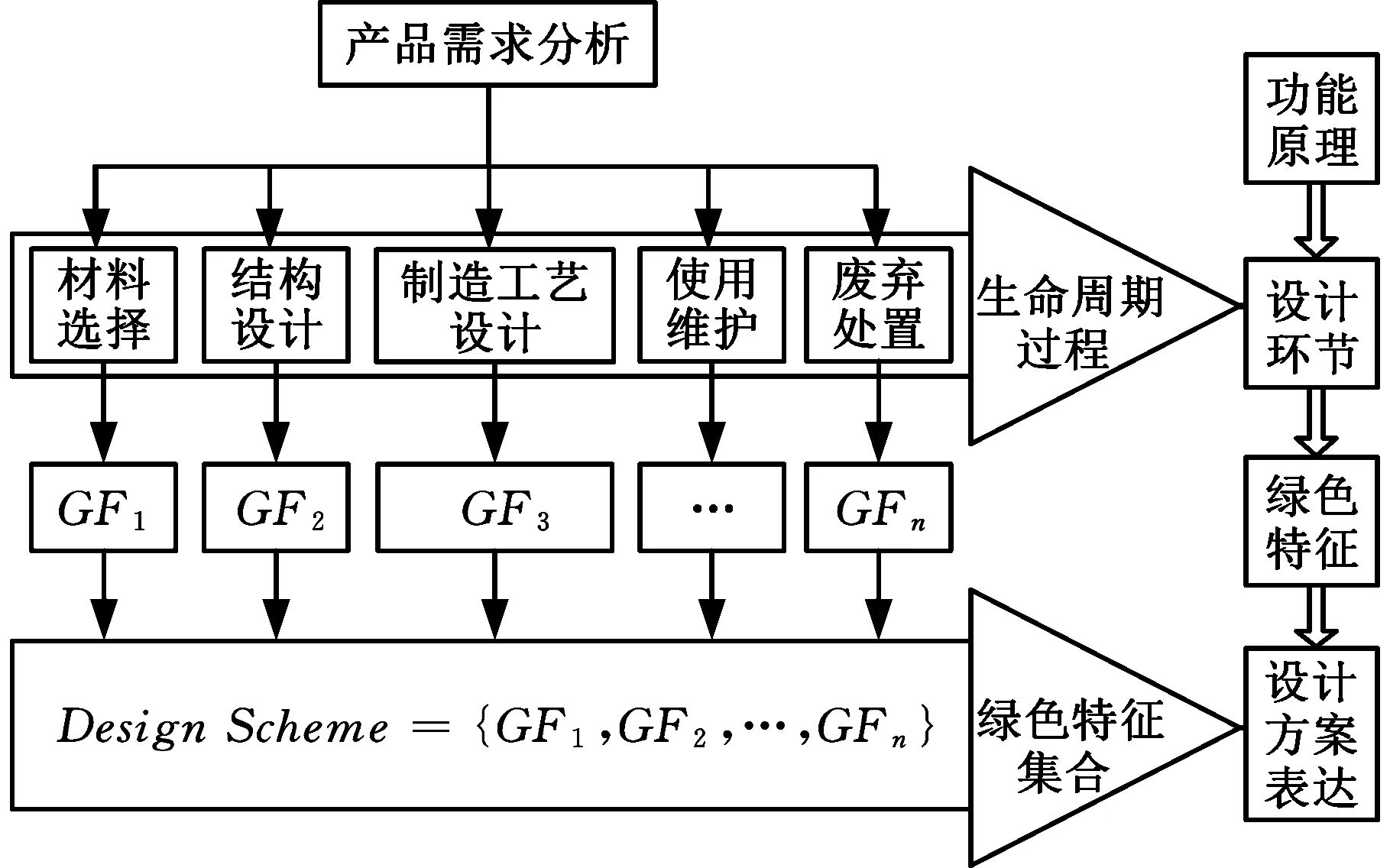

基于QFDE的绿色产品规划建模主要包括用户基本需求信息及环境需求信息的获取与分析、质量屋的建立、质量屋决策 3个步骤 (图 1)。

图1 基于环境质量功能配置的绿色产品规划建模过程Fig.1 The modeling process of green product planning based on QFDE

1.1 用户绿色需求信息提取与分析

绿色产品除了满足基本功能及性能需求以外,还应满足其生命周期各阶段环保绿色性需求。所以,在产品设计初期,需进行产品绿色性需求分析,包括对用户需求信息的处理和评价等内容。

用户绿色性需求(green voice of customers,GVOC)是广义的,是产品全生命周期各阶段对产品功能、性能尤其是绿色性能的要求[12-13];绿色性需求通过对用户与产品销售人员的调查、国家环保法律法规、竞争者的产品特色和企业内部信息来确定;并且产品需求不仅是针对产品使用者的需求,还包括与产品生命周期各相关参与单位的需求(如制造方、维护方、回收方等)。一个良好的产品设计规划需充分考虑产品全生命周期过程相关的信息,如能耗排放、可靠性、拆卸性、回收性等。

1.2 基于绿色特征的产品全生命周期设计

在用户需求分析的基础上,通过规范化的定义方法将用户需求进一步转化为明确、可量化的产品生命周期环境目标和约束[14]。本文提出绿色特征的概念,以绿色特征对产品的生命周期环境目标和约束进行表达。由于绿色特征主要是与产品环境影响有关的设计信息,所以基于绿色特征的产品绿色性能优化可以更直观、更快捷地对设计进行规划与改进。

根据集合理论,绿色特征(green feature, GF)是产品全生命周期过程中所有与环境影响有关的绿色信息的集合,包括资源信息、能源信息和环境信息,有定量和定性两种类型,可描述为

GF={FT,FG,FGv}

(1)

其中,FT为产品生命周期阶段(原材料消耗、加工制造、包装运输、使用维护、回收处理);FG为与产品环境影响有关的绿色信息(资源信息、能源信息、环境信息);FGv为绿色特征值,有定量与定性两种,定性绿色特征可以用语值属性表示特征信息,本文采用好、较好、良、差、较差5个等级对定性绿色特征进行描述。

由式(1)可以看出,绿色特征包含三方面信息,即产品全生命周期各个阶段,各阶段相对应的资源、能源、环境等绿色信息及绿色信息值,如加工制造过程中产生的碳排放、使用过程中的能耗、装配拆卸过程中的模块化程度和可拆卸性等。

绿色特征是绿色设计的基本单元,本文从产品的全生命周期设计角度,分阶段对设计中的绿色信息进行筛选获取,最终通过各种绿色特征的组装实现产品绿色设计方案的表达,如图2所示。

图2 基于绿色特征的产品设计方案表达模型Fig.2 The expression model of product design scheme based on green features

1.3 基于绿色特征的质量屋建立

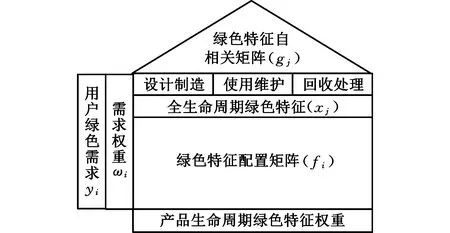

图3 基于HoQ 的用户需求传递与分配Fig.3 The transfer and allocation of user requirements based on HoQ

通过质量屋实现绿色需求传递与分配(图3),在绿色性需求的驱动下,确定与其相对应的绿色特征,绿色特征由生命周期各阶段(设计制造、使用维护、回收处理)绿色信息组成。建立绿色性需求与绿色特征之间的互相关矩阵以及绿色特征之间的自相关矩阵。其中建立和求解两两比较的HoQ关系矩阵是实现绿色需求分配的关键,该比较信息由多个设计人员评审获得,计算出各绿色特征的相对重要度,为最终的HoQ决策规划提供支持[15]。

2 优化模型的建立

产品绿色性能优化问题可形式化为一个多绿色特征值优化问题。本文通过QFDE中质量屋关系矩阵和自相关矩阵,建立用户需求与产品绿色设计特征之间的函数关系,以用户各项需求满意度为优化目标,以绿色特征为决策变量,结合设计过程中的时间和成本约束条件,完成对产品绿色设计方案的规划与决策。

2.1 目标函数

在进行质量屋优化决策时,以绿色性需求满意度最大为目标,即产品绿色特征与绿色性需求比值的综合结果。综合上述情况,建立优化模型如下:

maxV(y1,y2,…,ym)

(2)

s.t.yi=fi(x1,x2,…,xn)

(3)

xj=gj(x1,x2,…xj-1,xj+1,…,xn)

(4)

Lj≤xj≤Mj

(5)

Rk(x1,x2,…,xn)≤bk

(6)

i=1,2,…,mj=1,2,…,n

式中,V为用户需求满意度函数;y1,y2,…,ym为质量屋中的用户绿色需求;x1,x2,…,xn为产品绿色特征(决策变量 );fi为绿色需求与绿色特征之间的函数关系,体现在质量屋的互相关矩阵中;gj为绿色特征之间的函数关系,体现在质量屋的屋顶中;Rk为绿色特征的资源约束函数;bk为资源约束常数;Lj、Mj分别为绿色特征取值的上限和下限,上限可以根据相关环保法律法规来确定,下限由企业内部自身技术条件来确定。

V(y1,y2,…,ym)是由m个用户需求满意度组成的多变量函数。本文假设绿色特征的相对改变量Δxj与用户需求满意度的改变量ΔVi(yi)成线性关系,则ΔVi(yi)可以表示为

(7)

式中,fij为绿色特征与用户绿色性需求之间的相关系数。

由此,目标函数可表示为

maxV(y1,y2,…,ym)=V0(y1,y2,…,ym)+

ΔV(y1,y2,…,ym)=V0(y1,y2,…,ym)+

(8)

式中,ωi为产品的第i项绿色性需求的重要度,可通过质量屋获得。

由于V0(y1,y2,…,ym)为当前绿色特征值对应的用户需求满意水平,因此是个常量,在进行优化求解过程中不予考虑,故目标函数最终转换为

(9)

2.2 时间约束

为了快速响应市场,产品的开发设计过程需满足一定的时间约束。产品的设计是一个环节多且繁杂的过程,各绿色特征的变化可能会引起其他绿色特征的变动,需要实施并行设计(称为“并行绿色特征”),而另一些绿色特征则需要串行设计。本研究不考虑绿色特征改变量所引起的时间变化,仅考虑其改变所消耗的时间。基于上述分析,设计时间约束表示为

(10)

式中,max(tjkzj)为k项并行绿色特征改变所消耗的最长时间;tlp为第l项绿色特征改变所消耗的时间;tjk为第j项并行绿色特征改变所消耗的时间;T为设计研发周期 ;zj、zl为布尔变量。

需要说明的是,绿色特征的改善需对当前技术进行技术创新,所以tlp、tjk的确定应根据技术创新过程中各阶段所消耗的时间来计算,这些时间包括研发时间、决策时间和设备试制时间等,模型数学表达式为

(11)

(12)

式中,n=3;Tl1、Tj1为决策时间;Tl2、Tj2为研发时间;Tl3、Tj3为设备试制时间。

2.3 成本约束

产品的设计规划过程伴随着研发成本的变化,假如企业此次产品设计改进的研发成本预算为B,则当现用的绿色特征发生变化后,相应的研发费用也随之变化。考虑到定性与定量绿色特征间的差异性,以及当前绿色特征值设计研发所对应的基础费用,成本约束可表示为

(13)

(14)

zj∈{0,1}j=1,2,…,l

(15)

zjk∈{0,1}j=1,2,…,l

(16)

式中,dj为第j项绿色特征当前研发所需基础费用;zj、zjk为0-1布尔变量;l为定性与定量特征总数;Jj为定性绿色特征等级数量;cpj为第j项定量绿色特征单位改变所需成本;cpjk为第j项定性绿色特征第k个等级所对应的成本。

同样,cpj、cpjk的确定应根据技术创新过程中消耗的各项资源来计算,这些资源包括人力资源、信息资源、材料和设备资源等[16],模型数学表达式为

(17)

其中,n=3;Mj1为决策成本;Mj2为研发成本;Mj3为设备试制成本。即

Mji=f(xj1,xj2,…,xjk)

(18)

式中,x1,x2,…,xk为折旧费用、人员成本、设备费用、材料费用等。

(19)

(20)

最终便得到了满足用户绿色性需求的绿色产品配置优化模型的一组最优解。

3 案例分析

本文以某半自动普通滚齿机为例,说明基于用户绿色性需求的绿色产品的配置优化过程,验证产品设计优化模型的可行性和有效性。机床作为制造机器的工作母机,普遍存在机床材料消耗大、能耗高、可靠性不高等问题,因此,以用户绿色性需求为驱动,开展针对用户满意度最大的机床产品决策优化设计研究,对提高企业的国际市场竞争力具有十分重要的意义[17]。

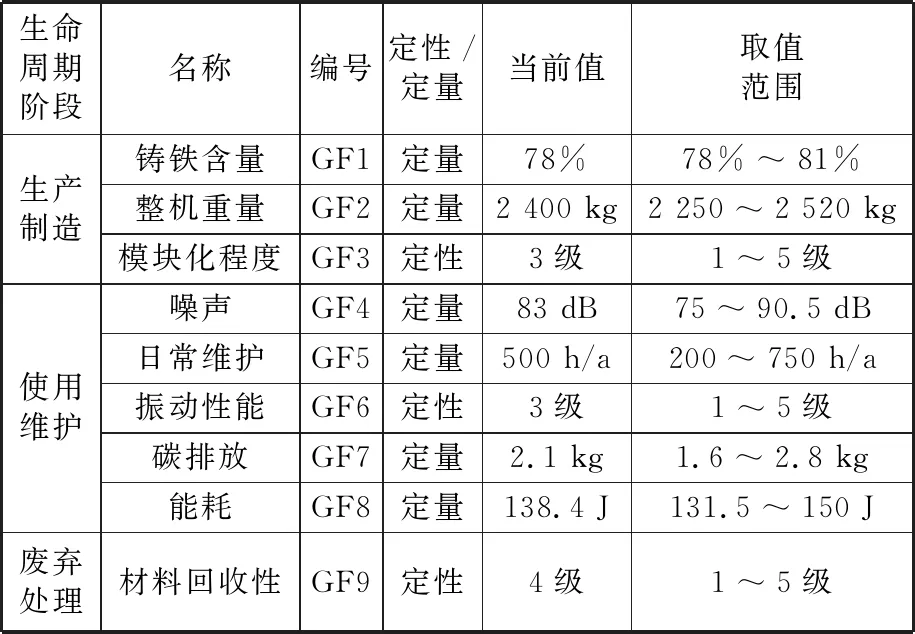

首先由设计人员根据销售人员提供的用户需求信息、市场调研结果以及各相关方技术信息建立产品绿色规划质量屋,在绿色规划质量屋中,分析处理获取的需求信息,得到8项用户绿色环保需求:稳定性好、寿命长、低碳、节能、便于拆卸与装配、便于回收、减少不可再生资源消耗和振动噪声低。对应于这些绿色属性的绿色特征项为铸铁材料含量(GF1)、整机重量(GF2)、模块化程度(GF3)、噪声(GF4)、日常维护(GF5)、振动(GF6)、碳排放(GF7)、能耗(GF8)和材料回收性(GF9),它们共同组成了产品设计方案(表1)。质量屋如图4所示。其中,模块化程度GF3、振动性能GF6、材料回收性GF9以等级(1~5级,等级越高,程度越好)来衡量,是定性绿色特征,其余则为定量绿色特征;设计总时间约束为6个月,总成本约束为7.8万元,质量屋中用户需求与相应绿色特征改善之间的互相关关系以数字形式来表示。根据建立的质量屋,结合前面提出的优化模型,建立滚齿机床优化模型。

表1 基于绿色特征的产品生命周期设计方案

建立机床质量规划屋,如图4所示,分别求得用户需求相对权重、绿色特征相对重要度及绝对重要度。根据式(9)可得优化目标函数为

maxz=-0.111 3Δx1+…+0.116 0Δx3+

…+0.039 4Δx9

根据绿色特征值的可行范围,各绿色特征改善满足以下条件:

-0.5z1≤Δx1≤0.5z1-0.5z2≤Δx2≤0.5z2

-0.5z4≤Δx4≤0.5z4-0.5z5≤Δx5≤0.5z5

-0.5z7≤Δx7≤0.5z7-0.5z8≤Δx8≤0.5z8

Δx1=(x1-0.78)/0.29 Δx2=(x2-2 400)/270

Δx4=(x4-83)/15.5 Δx5=(x5-500)/550

Δx7=(x7-2.1)/0.5 Δx8=(x8-138.4)/18.5

由于各绿色特征之间的自相关关系,其改善程度之间需满足以下约束条件:

Δx1≤Δx2Δx5≤Δx4

Δx4+Δx5≤0 Δx5+Δx7≤0 Δx8≤Δx7

定性绿色特征约束为

x3=z31+2z32+3z33+4z34+5z35

x6=z61+2z62+3z63+4z64+5z65

x9=z91+2z92+3z93+4z94+5z95

时间约束为

max(2z1,1.8z2,2.3z3,1.5z4,0.9z5,1.5z7)+

1.0z6+1.2z8+1.2z9≤6

成本约束满足:

C3=1.2z31+1.4z32+1.7z33+1.8z34+1.9z35

C6=2.4z61+1.8z62+1.5z63+1.2z64+0.8z65

C9=0.5z91+0.7z92+1.1z93+1.3z94+1.6z95

强正相关正相关 负相关 强负相关

滚齿机绿色质量功能配置GF(绿色特征)生产制造使用维护废弃处理用户需求目标层指标层指标权重铸铁含量整机重量模块化程度噪声日常维护振动性能碳排放能耗材料回收性安全可靠性能稳定性好0.030.15-0.10.4-0.15-0.15寿命长0.056 1-0.050.20.4-0.1-0.05环保性能低碳0.152 0-0.15-0.35-0.1-0.5-0.4节能0.169 6-0.30.15-0.50.15-0.15-0.3-0.50.15便于拆卸与装配0.029 4-0.050.50.05-0.150.1便于回收0.069 0-0.3-0.20.15〛0.4减少不可再生资源消耗0.131 5-0.5-0.1-0.15-0.2-0.15振动噪声低0.092 4-0.10.1-0.50.3-0.5-0.05-0.4技术特征度量单位kg等级dBh/a等级kgJ等级技术特征当前值78%2 40038350032.1138.44技术特征最大值81%2 520590.575052.8150.05技术特征最小值52%2 25017520011.6131.51技术特征绝对重要度-0.111 3-0.128 60.116 0-0.189 20.197 1-0.136 1-0.163 1-0.254 20.039 4技术特征相对重要度0.199 90.022 70.067 10.098 90.022 30.187 70.171 60.179 70.050 1

图4 滚齿机绿色质量功能配置

Fig.4 The quality planning house of hobbing machine

0.88|Δx1|+…0.45|Δx5|+…0.85|Δx8|+

C3+C6+C9≤7.8

布尔约束为

z31+z32+z33+z34+z35=1

z1,…,z3,z5,…,z9,z31,…,z35∈{0,1}

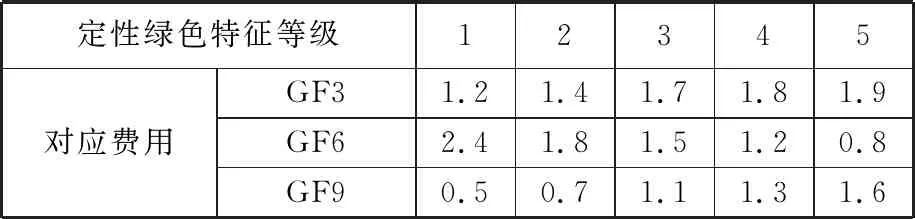

优化模型中各绿色特征单位改善所需成本和时间的系数项由行业专家及产品开发设计人员依据式(11)、式(12)、式(17)计算得到,具体如表2和表3所示,优化求解结果如表4所示。

表2 定性绿色特征各等级对应的费用

表3 各绿色特征单位改善所需成本和时间的系数项

表4 绿色特征规划的最优改善结果

由配置优化结果可知,绿色特征GF1、GF4、GF5、GF7和GF8应该降低,GF3、GF6等级应该上升,而GF2和GF9保持不变。GF2和GF9保持不变的原因是因为其基数比较大,而且改变对用户绿色性需求满意度影响不大。所以在要求成本与时间约束的情况下,可以对机床产品绿色特征GF1、GF3~GF8进行不同程度的改善,如考虑采用矿物铸件材料替代铸铁应用于机床床身、基座、立柱等关键部位,既减少了铸铁材料的消耗,也提高了机床整体的减振性。具体绿色特征目标值如表4所示。最终优化结果可使用户绿色性需求满意度提高30.56%。

4 结语

在对产品生命周期各阶段基本设计需求与绿色性需求分析的基础上,构建了基于开发时间约束与成本约束下的以绿色性需求满意度最大为目标的优化模型,在此基础上,利用绿色质量屋模型实现用户需求与产品绿色特征之间的映射转化,并对定性与定量绿色特征进行量化分析。以绿色特征改变量为决策变量,用户最大满意度为优化目标,调整绿色特征改变量。在满足产品质量及成本的前提下,使产品的绿色性能最佳,既达到了用户需求最大满意度,又保证了产品的绿色性能,从而使产品设计进一步符合绿色设计的要求,提高产品的市场竞争力。以金属切削机床为例,运用提出的设计方法配置出用户满意度最大的设计方案。