GO4S-Ⅲ-CN-SH型道岔清筛机动力学试验与分析

2019-10-25李洪军李欢

李洪军,李欢

(中国神华轨道机械化维护分公司,天津 300467)

0 引言

道岔机械化清筛一直是我国铁路乃至世界铁路线路维护的难题,道岔地段的板结极大影响列车通行速度,即使进行多遍捣固,改善也不明显。现阶段道岔清筛主要以人工清筛为主,作业效率低,清筛效果不良。为解决这一难题,最有效的整治办法为对板结道岔区域进行彻底清筛[1]。

GO4S-Ⅲ-CN-SH型道岔清筛机(简称清筛机)是为解决铁路道岔机械化清筛难题研发的双轮侧切式道岔清筛机。机械整备总质量148.9 t,车长25.589 m,装用2台三轴转向架,采用液压驱动。截至2017年底,在100多组道岔清筛试验作业基础上,经过不断总结、优化研究,形成了一套适合神华铁路道岔机械化清筛作业的施工组织方案和作业方法。运用该方法,清筛机可在天窗内完成1组道岔(9号、12号、18号等)的清筛作业,降低了人工劳动强度、提高了清筛作业效率和质量,并首次完成了交叉渡线全覆盖的机械化清筛作业,较好地解决了道岔机械清筛难题,基本实现了道岔机械化清筛全覆盖。清筛机装用2台三轴转向架,轴重约25 t,车辆心盘中心距较大,因此保证其动力学性能满足铁路标准要求较为困难,需对其进行动力学试验,分析和评价其运行的平稳性、稳定性。

1 清筛机概况

1.1 主要结构及工作原理

清筛机采用液压传动、电气控制和气动控制相结合的技术,整机主要由主车架、转向架、司机室、制动系统、电气系统、液压系统、柴油发动机、挖掘机构、混砟输送装置、新砟输送装置、筛分装置、污土输送装置、回转输送装置、回填输送装置、辅助发电机组等组成。

清筛机基本工作原理(见图1):挖掘链在挖掘马达驱动下,将枕底的脏污道砟挖出至同侧挖掘轮前方;同侧的挖掘轮将脏污道砟提升至混砟输送装置;混砟输送装置将脏污道砟运送至筛分装置进行筛分,将道砟与污土分离;筛分后的洁净道砟经落砟斗分配后由左、右回填输送带回填至道床;排砟装置对回填道砟进行平整,同时清除钢轨上散落的道砟;污土输送装置将污土输送至物料运输车或抛至线路两侧[2]。

图1 清筛机基本作业原理示意图

1.2 主要技术参数

清筛机主要技术参数:作业效率为275 m3/h,挖掘深度(轨枕向下)为220~440 mm,挖掘宽度为6 100 mm。运行通过最小曲线半径为150 m;外形尺寸(长×宽×高)为25 589 mm×3 372 mm×4 751 mm;车辆心盘中心距为17 450 mm;整机质量为148.9 t;最高自走行速度为80 km/h。

1.3 主要功能特点

(1)采用侧切式清筛技术,既适用于线路道床清筛作业,也可用于道岔区清筛作业,能够满足单开道岔及交叉渡线等道岔全覆盖清筛作业[3]。

(2)无需人工挖槽,可由挖掘轮机械挖槽,减少人工开槽劳动量,降低辅助作业时间。

(3)配备2套挖掘链和挖掘轮,可以从道岔和正线的任何一侧切入。在道岔和线路一侧有障碍干涉的情况下,可以从另一侧进行施工作业,能在15 min内完成转换。

(4)清筛作业时,挖掘链长度不需要进行人工调整,挖掘宽度可以通过控制挖掘链切入角度进行自动调节,可以保证正线和道岔的连续施工作业。

(5)使用JupiterⅡ控制系统,该系统采用新一代工业计算机控制技术,具有分析能力强、可靠性高、故障率低等特点。

2 试验方法、试验准备及试验标准

2.1 试验方法和内容

2.1.1 试验目的

清筛机作为侧切式清筛机,机械结构复杂、质量大,进行动力学试验的目的是对机械的稳定性及安全性进行验证,以保证机械的安全运用。

2.1.2 试验方法

根据GB/T 17426—1998《铁道特种车辆和轨行机械动力学性能评定及试验方法》编写试验大纲及试验实施细则,本次动力学试验中,不采用机车牵引的方式,由道岔清筛机单机自轮运行[4]。由于道岔清筛机前、后端不对称,因此机械需在试验地段往返运行,分别对两端车轴进行测试。更换测力轮对后,将加速度传感器、位移计、陀螺仪等测量设备安装布置在清筛机相应位置,司乘人员及试验人员均在驾驶室内完成本次试验[5]。

2.1.3 测试设备

为满足试验需求,制作了2套测力轮对,在轮对上安装传感器用于测量试验数据[6]。

试验主要测试设备有:IMC数据采集处理系统及配套设备3套,用于采集数据;测力轮对2套,用于测量轮轨垂向、横向力;电容式加速度传感器8个,用于车体加速度、司机室加速度的测量;位移计4个,用于轴箱弹簧垂向位移的测量;陀螺仪1个,用于曲线半径的测量;计算机及外部设备2台以及其他辅助测试设备。

其中,加速度传感器安装在司机室距司机(车辆运行的前进方向)座椅中心500 mm半径内的地板面上(或座椅的支柱上),测量横向、垂向振动加速度。位移计安装在前、后转向架轴箱处,用于测量轴箱弹簧的垂向位移。

2.1.4 试验线路

为满足110 km/h试验速度的要求,经多方调研确认朔黄铁路肃宁北(K405+900)—原平南(K84+375)区段线路条件良好,作为本次试验区段。

2.1.5 试验内容

清筛机在试验区段往返运行,单程321 km,分别对最前端车轴(I轴)和最后端车轴(VI轴)的各项参数进行测量,试验工况包括直线、曲线、侧向通过9号道岔及侧向通过12号道岔4种。直线速度级测试从50 km/h开始,每次增加10 km/h,最高试验速度为90 km/h,每个速度级运行时间不少于6 min;曲线上按最高限速80 km/h运行;30 km/h速度侧向通过9号道岔;45 km/h速度侧向通过12号道岔。4种工况中分别对机械的轮轨作用力、振动加速度、轴箱垂向位移等参数进行测量(见表1)。30 km/h速度侧向通过9号道岔在设备调试阶段一次性完成,与12号道岔试验过程类似,不做详细描述。肃宁北—原平南(下行方向)试验时,Ⅰ轴在前;原平南—肃宁北(上行方向)试验时,Ⅵ轴在前。侧向通过道岔试验时,在道岔清筛机尾部加挂1台试验车。

表1 试验区段内直线、12号侧线速度要求汇总 km/h

试验线路中肃宁北(K405+900)—西柏坡(K240+750)以平直道为主,直线速度级速度试验在此区段进行;西柏坡(K240+750)—原平南(K84+375)以曲线和坡道为主,上坡道最大坡度12‰,下坡道最大坡度-4‰,曲线试验在此区段进行。

2.2 试验准备

清筛机装用2台三轴转向架,试验需将Ⅰ轴及Ⅵ轴轮对拆除,更换为测力轮对(其中作业方向指向前方,车体前方第一根轴为Ⅰ轴,最后一根轴为Ⅵ轴)。2016年6月14日,测力轮对的更换工作完成。主要包括拆除激感线圈—拆除走行马达、电缆线等连接—拆除Ⅰ轴、Ⅵ轴闸瓦—架车—推出Ⅰ轴、Ⅵ轴轮对—推入测力轮对—落车—恢复各连接等步骤。同时应注意在Ⅰ轴、Ⅵ轴闸瓦托架处进行处理,避免制动时闸瓦托架与测力轮对接触。

清筛机整备质量148.9 t,根据现场架车条件,最终使用6台25 t的架车机完成清筛机的架车工作(见图2)。

图2 架车现场

主要拆装流程:

(1)在Ⅰ、Ⅱ、Ⅴ、Ⅵ轴轮对设置有效止轮措施,彻底缓解清筛机并调节闸瓦调节螺杆至所有闸瓦尽可能远离踏面,拆除Ⅰ、Ⅵ轴闸瓦。

(2)排尽Ⅰ、Ⅵ轴车轴齿轮箱中的齿轮油。将Ⅰ、Ⅵ轴上连接的高速、低速马达拆出,使用多股铅丝将其悬在车架下方,避免油管受力;同时,将马达裸露的花键等附件包扎保护好,并将齿轮箱上的2个安装孔做好保护,防止灰尘进入。

(3)拆除齿轮箱上各种接线和附件,包括换挡气缸的风管、各传感器接线、Ⅰ和Ⅵ轴防跳装置,并将拆下的风管两端分别加装堵头和堵帽。

(4)使用螺杆调节器和U型卸扣将转向架牢固锁定在车体上,并在Ⅱ、Ⅲ、Ⅳ、Ⅴ轴的防跳装置上设置限位块,防止转向架与车体分离。

(5)在Ⅱ、Ⅲ、Ⅳ、Ⅴ轴轮对与转向架之间加装吊装带和多股铅丝锁定,使其与转向架共同升降,作为防止车轴掉落的二级防护。

(6)在齿轮箱下方设置支撑,防止齿轮箱下垂,随后拆除齿轮箱悬挂固定螺杆和防护链条。

(7)拆除Ⅰ、Ⅵ轴轮对排障器,并在车轴弹簧相应位置下方设置枕木块,防止其摆动。

(8)使用6台架车机,并逐一上升到架车机台面与顶升点接触,随后将6台架车机连接到同一台控制器,并开始提升清筛机,保证6台架车机同步动作;提升高度约为800 mm。

(9)将Ⅰ、Ⅵ轴移出后,使用测力轮对安装在原位置。

2.3 试验标准

依据GB/T 17426—1998《铁道特种车辆和轨行机械动力学性能评定及试验方法》对清筛机的平稳性及稳定性进行评价[7]。

2.3.1 运行平稳性

车体垂向最大振动加速度为6.87 m/s2(0.7 g),横向最大振动加速度为4.91 m/s2(0.5 g),要求该极限值在100 km试验区段出现不超过3次。

横向及垂向平稳性指标W为:W<3.0为优;3.0≤W<3.5为良;3.5≤W<4.0为合格。

2.3.2 运行稳定性

脱轨系数Q1/P1≤1.2,P1为爬轨侧车轮作业于钢轨上的垂向力,Q1为爬轨侧车轮作业于钢轨上的横向力。

轮重减载率△P/P≤0.65,△P为轮重减载量,P为左右侧车轮的平均轮重。

轮轴横向力H≤0.85(15+((Pst1+Pst2)/2)),Pst1、Pst2为1、2位车轮静载荷[8]。

3 试验结果与分析

从2016年6月开始,经试验、整改、再试验等过程,清筛机分阶段进行了动力学试验,最终于2016年8月8日完成了所有试验,取得了较好的试验结果。

3.1 运行平稳性试验结果

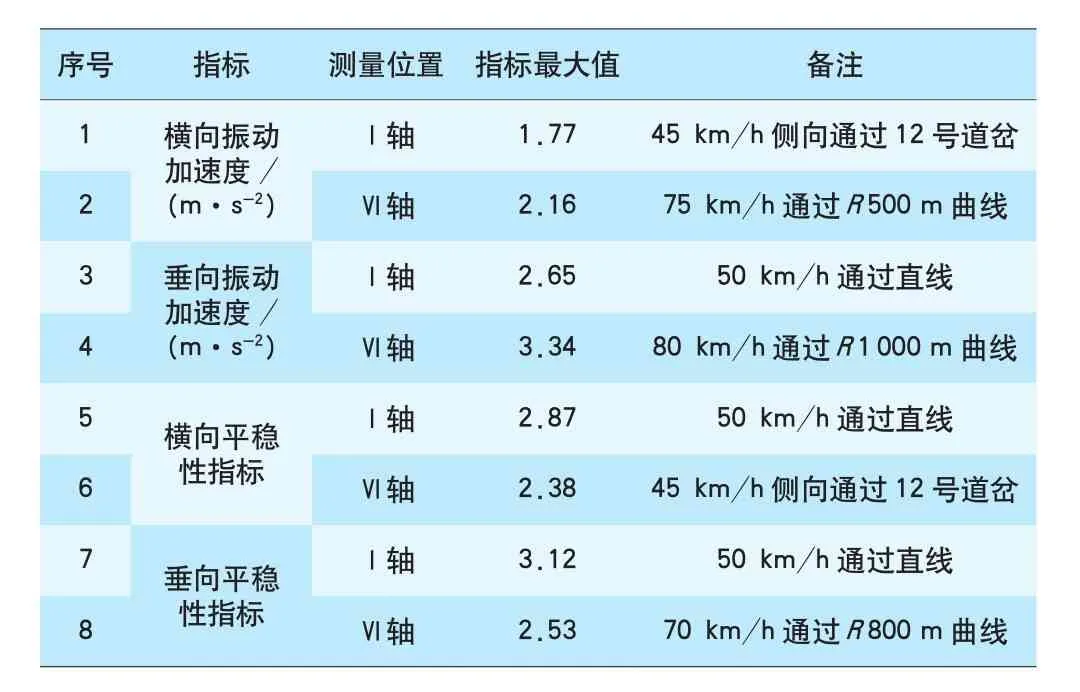

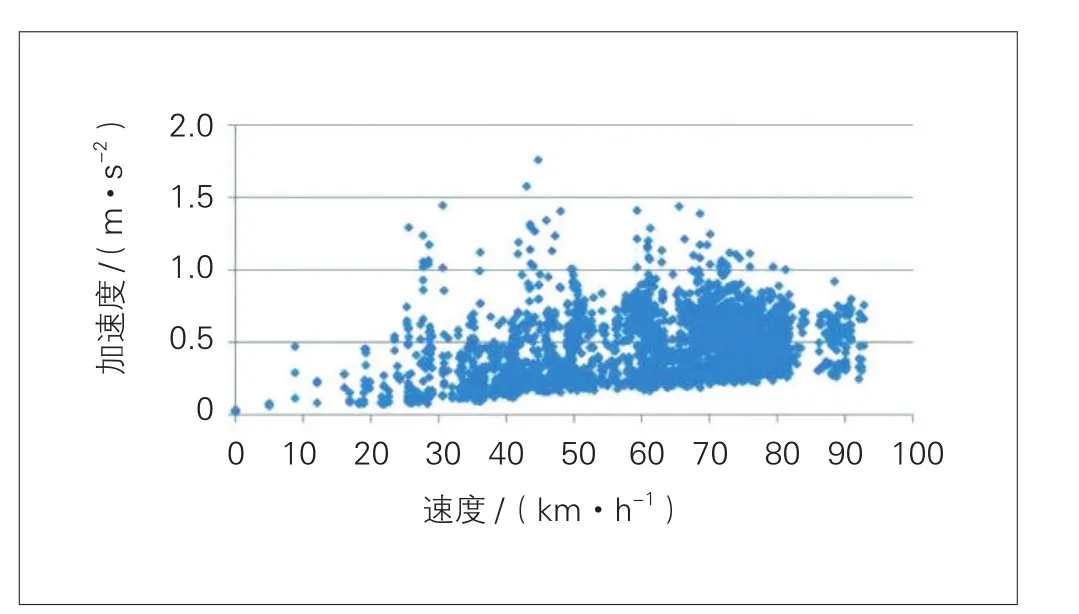

根据运行平稳性判断标准,测得的振动加速度及平稳性指标见表2。平稳性试验结果均符合GB/T 17426—1998的要求,Ⅰ轴在前运行垂向平稳性指标为“良”,Ⅰ轴在前运行横向平稳性指标、Ⅵ轴在前运行横向和垂向平稳性指标均为“优”。试验测得各指标散点图见图3—图6[9]。

表2 试验测得振动加速度及平稳性指标

图3 车体横向加速度散点图(Ⅰ轴在前)

图4 车体垂向加速度散点图(Ⅰ轴在前)

图5 横向平稳性散点图(Ⅰ轴在前)

图6 垂向平稳性散点图(Ⅰ轴在前)

3.1.1 车体横向振动加速度

Ⅰ轴在前车体横向振动加速度最大值为1.77 m/s2,发生在以45 km/h速度侧向通过12号道岔时,小于4.91 m/s2的限度值。

Ⅵ轴在前车体横向振动加速度最大值为2.16 m/s2,发生在以75 km/h速度通过R500 m曲线时,小于4.91 m/s2的限度值。

3.1.2 车体垂向振动加速度

Ⅰ轴在前车体垂向振动加速度最大值为2.65 m/s2,发生在以50 km/h速度通过直线时,小于6.87 m/s2的限度值。

Ⅵ轴在前车体垂向振动加速度最大值为3.34 m/s2,发生在以80 km/h速度通过R1 000 m曲线时,小于6.87 m/s2的限度值。

3.1.3 横向平稳性指标

Ⅰ轴在前横向平稳性指标最大值为2.87,发生在以50 km/h速度通过直线时,属“优”级。

Ⅵ轴在前横向平稳性指标最大值为2.38,发生在以45 km/h速度侧向通过12号道岔时,属“优”级。

3.1.4 垂向平稳性指标

Ⅰ轴在前垂向平稳性指标最大值为3.12,发生在以50 km/h速度通过直线时,属“良”级。

Ⅵ轴在前垂向平稳性指标最大值为2.53,发生在以70 km/h速度通过R800 m曲线时,属“优”级。

上述各项指标均符合表2的试验要求,Ⅰ轴在前垂向平稳性指标属“良”,Ⅰ轴在前横向平稳性指标、Ⅵ轴在前横向和垂向平稳性指标均属“优”。

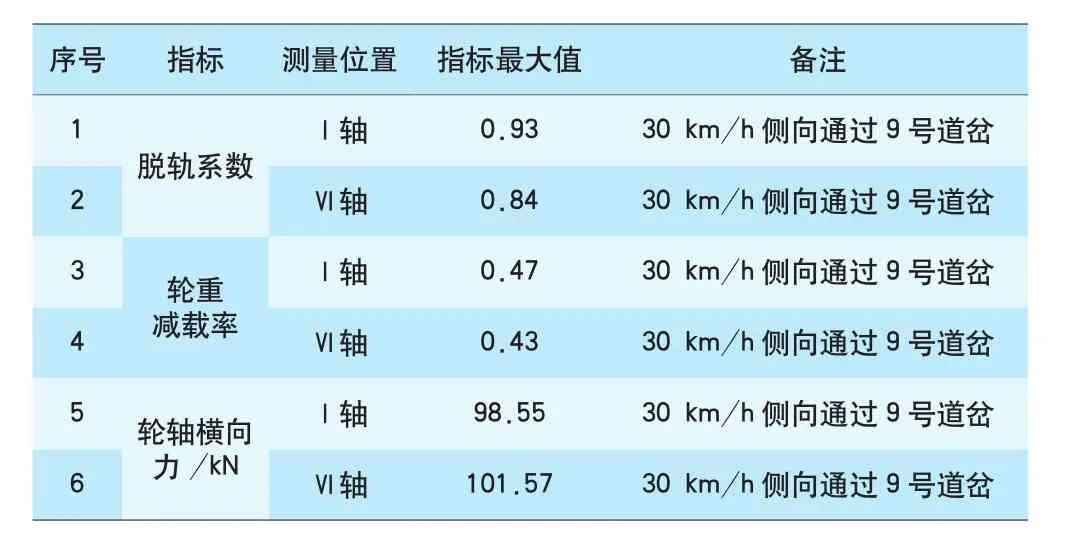

3.2 横向稳定性试验结果

根据横向稳定性判断标准,测得的脱轨系数、轮重减载率及轮轴横向力见表3。稳定性试验结果均符合GB/T 17426—1998的要求,最大值均出现在30 km/h侧向通过9号道岔的工况。试验测得各指标散点图见图7—图9。

表3 稳定性试验结果

图7 脱轨系数散点图(Ⅰ轴在前)

图8 轮重减载率散点图(Ⅰ轴在前)

图9 轮轴横向力散点图(Ⅰ轴在前)

3.2.1 脱轨系数

Ⅰ轴在前脱轨系数最大值为0.93,Ⅵ轴在前脱轨系数最大值为0.84,均发生在以30 km/h速度侧向通过9号道岔,小于1.2的限度值。

3.2.2 轮重减载率

Ⅰ轴在前轮重减载率最大值为0.47,Ⅵ轴在前轮重减载率最大值为0.43,均发生在以30 km/h速度侧向通过9号道岔,小于0.65的限度值。

3.2.3 轮轴横向力

Ⅰ轴在前轮轴横向力最大值为98.55 kN,Ⅵ轴在前轮轴横向力最大值为101.57 kN,均发生在以30 km/h速度侧向通过9号道岔,小于轮重横向力的限度值。

4 结论

(1)在最高90 km/h试验速度范围内,清筛机的横向稳定性指标(脱轨系数、轮重减载率、轮轴横向力)符合试验要求,满足80 km/h横向稳定性的要求[10]。

(2)在最高90 km/h试验速度范围内,清筛机的运行平稳性指标符合试验相关要求,满足80 km/h运行平稳性要求。

本次动力学试验中道岔清筛机采用单机自行的方式,最高试验速度达93 km/h,通过对动力学试验结果的分析和评估,验证了该机型在80 km/h具有良好的运行平稳性及横向稳定性,能很好地满足我国重载铁路80 km/h最高运营速度的使用要求。