基于DS证据理论的道砟清筛机作业工况识别研究

2019-12-05王海波张宝明毛志华豆玉龙

张 龙,王海波,,张宝明,毛志华,豆玉龙

(1.西南交通大学轨道交通运维技术与装备四川省重点实验室,四川成都 610031;2.中国铁建高新装备股份有限公司,云南昆明 650200)

碎石道床在长期的运营过程中会逐渐受到污染。当污染达到一定程度时,就会使道床失去弹性,增大列车与线路之间的冲击,影响列车运行的平稳性,并且影响道床的排水性能。当无缝线路通过总量达到900 Mt 或普通线路通过总量达到700 Mt 时,就需要对道床进行清筛作业[1]。道砟清筛机是最常用的铁路线路养护机械,能代替人工对道床进行周期性的大修清筛作业,恢复道床的弹性和排水性能。由于国内早期修建铁路时规范性不高,且在后期运营过程中存在部分路段养护不及时等情况,导致许多清筛机作业线路工况复杂多变。当前清筛机施工作业普遍采用人工手动控制,对操作人员有较高的要求。一旦操作人员在施工过程中不能根据工况变化及时调整相关工作参数,清筛机就有可能发生卡链、堵带、振动筛停振等施工故障,严重影响作业效率[2]。若能对清筛机进行智能化、自动化改造,使其能针对在施工过程中经常遇到的几种典型工况进行预判,进而及时调整相应的工作参数进行针对性施工,就能有效提高清筛机工作效率。

在国内外已有的文献资料中,暂无有关清筛机作业工况识别的相关研究,现阶段对清筛机作业工况的识别仍停留在操作人员凭经验判断的阶段。随着人工智能技术蓬勃发展,针对传统机械领域的各种智能化改造项目正大力开展,养路机械行业也从传统作业模式向智能化作业模式转变。而养路机械实现智能化作业的基础和先决条件是对于作业工况的识别。因此,考虑到国内复杂多变的道床施工现状以及未来清筛机作业的智能化发展需求,进行清筛机作业工况的识别研究具有重要的实际意义。

相比之下,其他领域在工况识别方面已开展了诸多研究。文献[3]基于工作循环识别对液压混合装载机制动控制进行了策略研究,并基于多传感器信息融合实现了对挖掘机4种常见工作模式的识别;文献[4]将多重分形理论引入到工况识别研究中,实现了对水泥回转窑内部复杂工况的辨识;文献[5]通过主成分分析法对原始信号进行降维,通过遗传算法和粒子群算法构建了优化初始权值的神经网络以进行工况识别,提高了液体管道工况识别的精度;文献[6]运用DS证据理论,采用分布式结构进行单平台多周期时域信息融合和多平台空域信息融合,实现了雷达工作模式的判定。

综合上述研究成果,并结合道砟清筛机现有传感器的特点,本文进行了基于DS 证据理论的道砟清筛机作业工况识别研究。主要思路为:首先通过采集清筛机各工作装置的压力传感器信号,提取特征参数并构建传感器信号特征库;然后通过预设的判定流程快速实现对空载工况的识别;最后基于DS 证据理论进行多传感器信息融合,结合分类决策规则实现清筛机的作业工况识别与趋势预判。

1 清筛机传感器信号特征库

1.1 清筛机的几种典型工况

清筛机主要由挖掘系统、筛分系统、污土输送系统和回填输送系统几大装置组成。施工作业时,分别由挖掘压力传感器、振动筛压力传感器、污土带压力传感器和回填带压力传感器采集各装置对应马达的进出口压力差,令所采集到的压力差分别为PW,PZ,PD和PH,其大小反应了各装置负载的大小。

清筛机常见的几种典型工况分别为空载工况KZ、一般工况YB、冒泥工况MN、板结工况BJ。当清筛机处于空载工况KZ时,各工作装置均未接触道砟,液压系统仅带动机械传动件空载运行,所采集到的压力差值取决于液压系统本身以及机械效率等因素,是一定范围内的确定值;当清筛机处于一般工况YB时,道砟含污量和板结程度均处于一般状态,PW,PZ,PD较小,PH最大;当清筛机处于冒泥工况MN时,道砟含污量最大,挖掘阻力介于一般工况和板结工况之间,PD最大,PH最小;当清筛机处于板结工况BJ时,挖掘阻力最大,道砟含污量介于一般工况和冒泥工况之间,PW最大,PZ较大。

表1是根据《大型道砟清筛机施工作业指导书》给出的清筛机在几种典型工况下作业时各装置对应马达的进出口压力差值范围。

表1 清筛机在几种典型工况下各装置马达压力差 MPa

1.2 清筛机传感器信号特征库的建立

清筛机传感器信号特征库是其作业工况识别的核心部分,本文将各传感器采集到的信号进行结构化描述。自清筛机开始工作后,采集挖掘压力传感器、振动筛压力传感器、污土带压力传感器和回填带压力传感器数据。值得注意的是,由于采集到的压力差是波动和突变的,因此本文经过滤波后才将其作为工况识别依据。滤波方式为均值滤波,即以2 s 为单位求1次均值并保存1组数据,最终得到4n组参数值。n为采集的次数。

将选定的特征参数以行向量形式构成传感器向量,再按照时序关系排列,构成清筛机传感器信号特征库矩阵W。其表达式为

2 基于DS证据理论的清筛机作业工况识别方法

2.1 DS证据理论

DS 证据理论是信息融合领域中最重要的处理方法之一。该理论采用可信度、拟信度区间表达证据对结论的支持程度,实现了在引入不确定性的同时摆脱先验概率的限制。基于DS 证据理论的信息融合技术已成功应用在雷达[7-8]、一般车辆[9]、捣固车[10]等领域。

设Θ是一个识别框架,或称假设空间,为构成假设空间所有元素的集合,对应本文即为Θ={KZ,YB,MN,BJ}。在识别框架上的基本概率分配是一个2Θ→[0,1]的函数m,称为mass函数,m(A)在区间[0,1]上,满足

式中,A表示某一特定事件。

在同一识别框架下对不同信度函数进行DS 合成的规则为

式中:A1,A2,…,An表示第1~n个特定事件;k反映证据冲突的程度,其表达式为

合成结果进一步用于分类决策。记判定工况为m(A0),对清筛机作业工况分类决策的原则为[7]

式中:α为相关系数;β为传感器的相关分配值;θ为综合判定系数。

本文考虑到判定目标工况数目对DS 证据理论应用时的影响,依据文献[11]确定传感器j对目标工况ui的信度函数为

传感器j不确定性θ的信度函数为

式中:Cj(ui)为传感器j对目标工况ui的相关系数,结合文献[12]通过隶属度函数计算得出;Nc为目标工况数目;N为传感器数目;Rj为传感器j的可靠性系数;Wj为传感器j的环境加权系数,其值域为[0,1];αj为Cj(ui)中的最大相关系数;βj为传感器j的相关分配值。

βj和Rj的表达式为

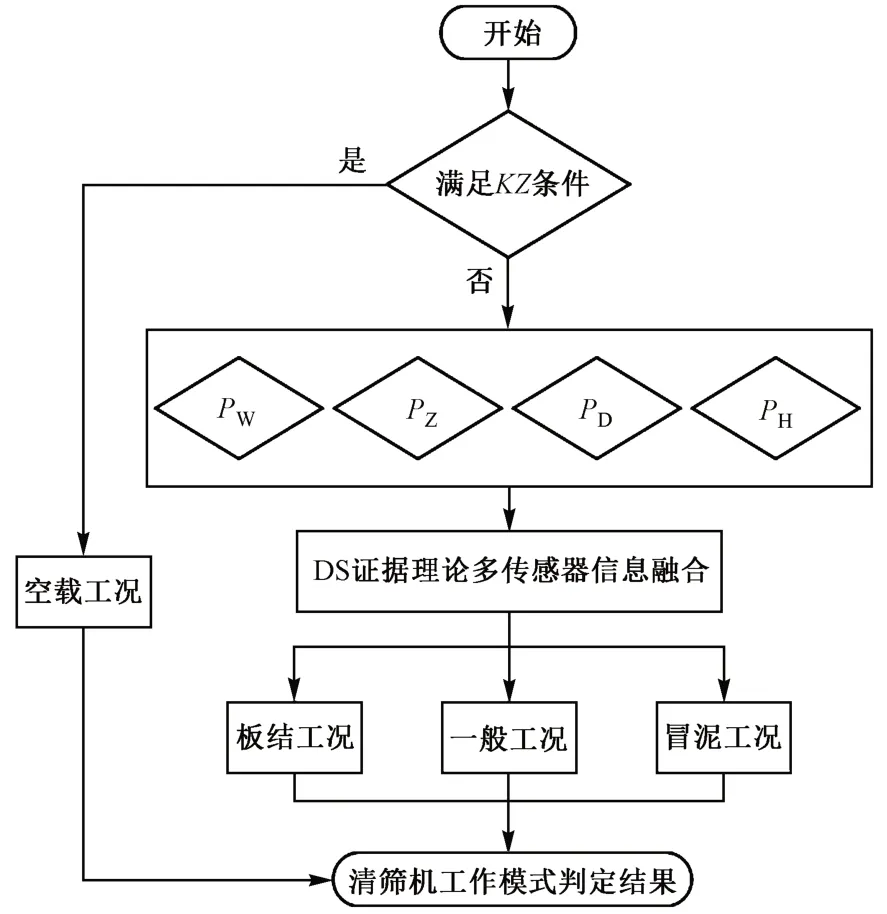

2.2 清筛机作业工况识别流程

1)构建清筛机信号特征库

从清筛机各工作装置压力传感器中获取清筛机信号,提取信号参数并构建清筛机信号特征库W=

2)空载工况识别

判断特征库W内参数是否满足“KZ条件”,即是否满足PW⊂[0,10]MPa,PZ⊂[0,15]MPa,PD⊂[0,9]MPa,PH⊂[0,9]MPa。若满足该条件,则判定该工况为空载工况,否则进入下一步。

3)其他工况识别

运用DS 证据理论对各传感器进行多传感器间信息融合,并根据分类决策规则,得出当前工况判定结论。

4)完成识别

输出满足条件的工况作为最终判定结果,并根据当前作业工况与预测工况的结果调整相关作业参数,继续施工。

基于DS 证据理论的道砟清筛机作业工况识别整体流程如图1所示。

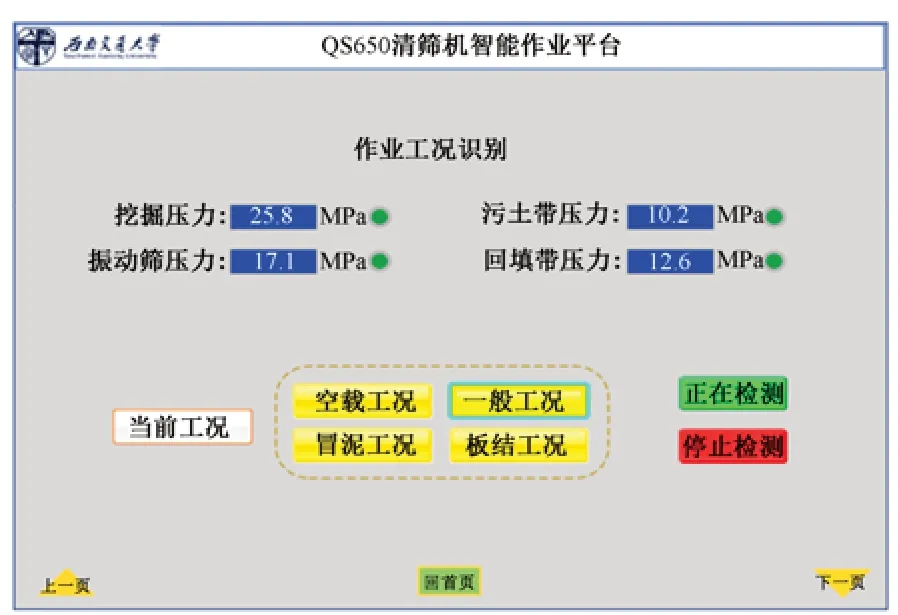

2.3 QS650清筛机作业工况识别系统

QS650清筛机作业工况识别系统的硬件部分由布置在各装置的压力传感器和人机交互界面组成,软件部分集成了前文提到的多传感器数据融合和DS 证据理论各公式与算法。当系统处于检测状态时,后台会根据各传感器传回的数据自动处理并按设定算法进行识别,结果显示在人机交互界面上。图2为清筛机作业工况识别人机交互界面。

图1 清筛机作业工况识别整体流程

图2 清筛机作业工况识别人机交互界面

3 试验验证

结合中国铁建高新装备股份有限公司进行的清筛机性能测试试验数据[13],选取4种不同工况,分别记为G1,G2,G3,G4,由传感器采集开始作业后一段时间内的5 组信号值(采集这5 组信号时在该周期内清筛机作业工况未改变),得到清筛机传感器信号特征库参数PW,PZ,PD,PH的值,见表2。

根据本文提出的基于DS 证据理论的道砟清筛机作业工况流程,对表2中的4种工况G1,G2,G3,G4分别进行工况识别判定。

首先进行空载工况识别,通过将G1中数据与“KZ条件”对比,快速得出G1工况为空载工况KZ。然后继续对G2,G3,G4进行基于 DS 证据理论的工况识别,DS分类决策规则中门限设置为α= 0.2,β= 0.3。判定结果见表3,即G2为一般工况YB,G3为冒泥工况MN,G4为板结工况BJ。

表2 清筛机传感器信号特征库参数 MPa

表3 清筛机作业工况识别

将上述结果与试验线路实际情况进行对比,可知本文提出的基于DS 证据理论的道砟清筛机作业工况识别方法实现了对清筛机作业工况的准确识别。

4 结论与展望

4.1 结论

本文从信息融合的角度出发,针对道砟清筛机作业中的几种典型工况,提出了一种新的识别方法和判定流程。通过采集清筛机各工作装置压力传感器信号,提取特征参数并构建传感器信号特征库,基于DS证据理论进行多传感器信息融合,实现清筛机的作业工况识别判定。经清筛机现场试验验证表明:该方法实现了对清筛作业工况的准确识别,能有效代替工人进行清筛机作业工况判定。研究成果为清筛机实现智能化作业提供了先决条件和理论基础,具有较高的实际应用价值。

4.2 展望

本文提出的针对清筛机作业工况的识别系统能根据传感器信号特征库进行工况识别,但仍存在以下不足:

1)本文只是根据现场施工经验将工况简单分为4大类,同一工况下传感器值容错区间较大。这种分类方法虽然会降低工况识别的难度,但对下一步实施控制提出了更高的要求,如何将工况分类细化是下一步研究的重点。

2)在计算信度函数值时,隶属度函数与环境加权系数值是通过结合其他领域已有的研究成果和清筛机实际情况由笔者自定义给出,由于先前未有该领域较为成熟的经验,该数值有待进一步精确化,从而提高工况识别的合理性和准确性。