智能雷电防护与运维系统在铁路车辆轴温智能探测方面的应用

2019-10-25郭浩

郭浩

(中国铁路北京局集团有限公司 丰台车辆段,北京 100070)

1 概述

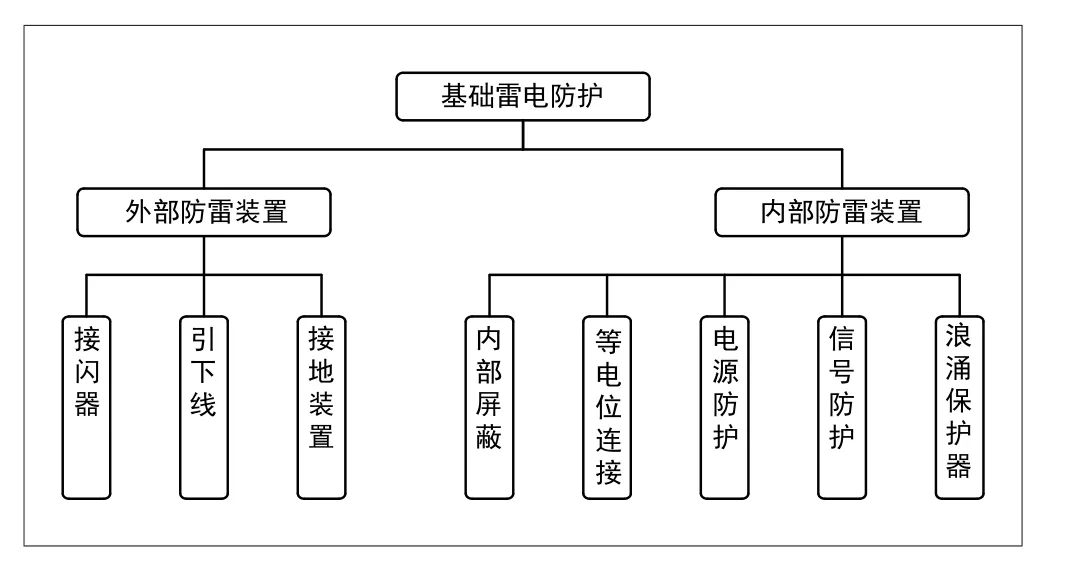

铁路车辆轴温智能探测系统(THDS)实时采集运行车辆的轴承温度、环境温度、轴数等信息,通过综合评估、诊断、预警来确保车辆运行安全[1-3]。从1980年第一代载波传输描笔式轴温探测仪大规模投入使用,发展到现今的THDS,其电子元器件电路集成度越来越高,而绝缘强度低、过电压和过电流耐受能力差、电磁干扰敏感的特点越来越突出,一旦设备受到直接雷击或其附近发生雷击,雷电过电压、过电流和脉冲电磁场会通过电源线、信号线等途径到达设备,造成控制设备损坏或信号错误,从而影响设备的正常工作[4-6]。THDS采取外部防雷装置+内部防雷装置相结合的基础雷电防雷方式(见图1),为保证防雷装置的有效性,需人工定期对浪涌保护器(SPD)、地网等核心装置进行检测维护[7-8]。

图1 THDS基础防雷结构

2 既有防雷装置及人工定期巡检的不足

2.1 地网阻值测量不符合标准

机房基本建在铁路沿线,一侧是钢轨,另一侧或是山坡、沟壑、民宅、公路等处所,较差的环境使得测量距离很难符合国际三极法的测量标准要求,造成测量结果不准确。

2.2 无法获得准确而有效的地网状态数据

机房周围电磁环境复杂:上方是高压接触网,周围是钢轨及交叉敷设的各种入户电缆。复杂的电磁环境会对接地电阻测量产生感性与容性耦合,同时也存在阻性耦合影响[9-10]。当接触网电流经钢轨回流时,会有部分电流沿钢轨漏泄入地,在散流入地点周围相对于远处大地间的电位升高,且通过大地阻性耦合,在监测设备机房接地装置间产生电位差,同样也会对接地电阻的测量造成影响(见图2)。因此,在不采取一定抗干扰措施下进行测量难以获得准确有效的地网状态数据。

图2 机房环境对接地体电阻耦合的影响

2.3 存在安全隐患

设备与接地装置断开及手摇式地阻表测量方式(见图3)使得人和设备都置于无保护状态,存在一定安全隐患(尤其在雷雨季节)。

图3 手摇式地阻表测量方式

2.4 检测方式被动

作为防雷装置重要组成部分的SPD,限制浪涌电流沿配电线路侵入,对保护后备设备及人员安全起着关键性作用,SPD的劣化将直接导致防雷防护的失效。由于SPD劣化的随机性和损坏时间的不确定性,每年6次的低频定期巡检(春检春鉴、秋检秋鉴、季度例行检查)的检测方式略显被动。

2.5 劳动强度大,耗时低效

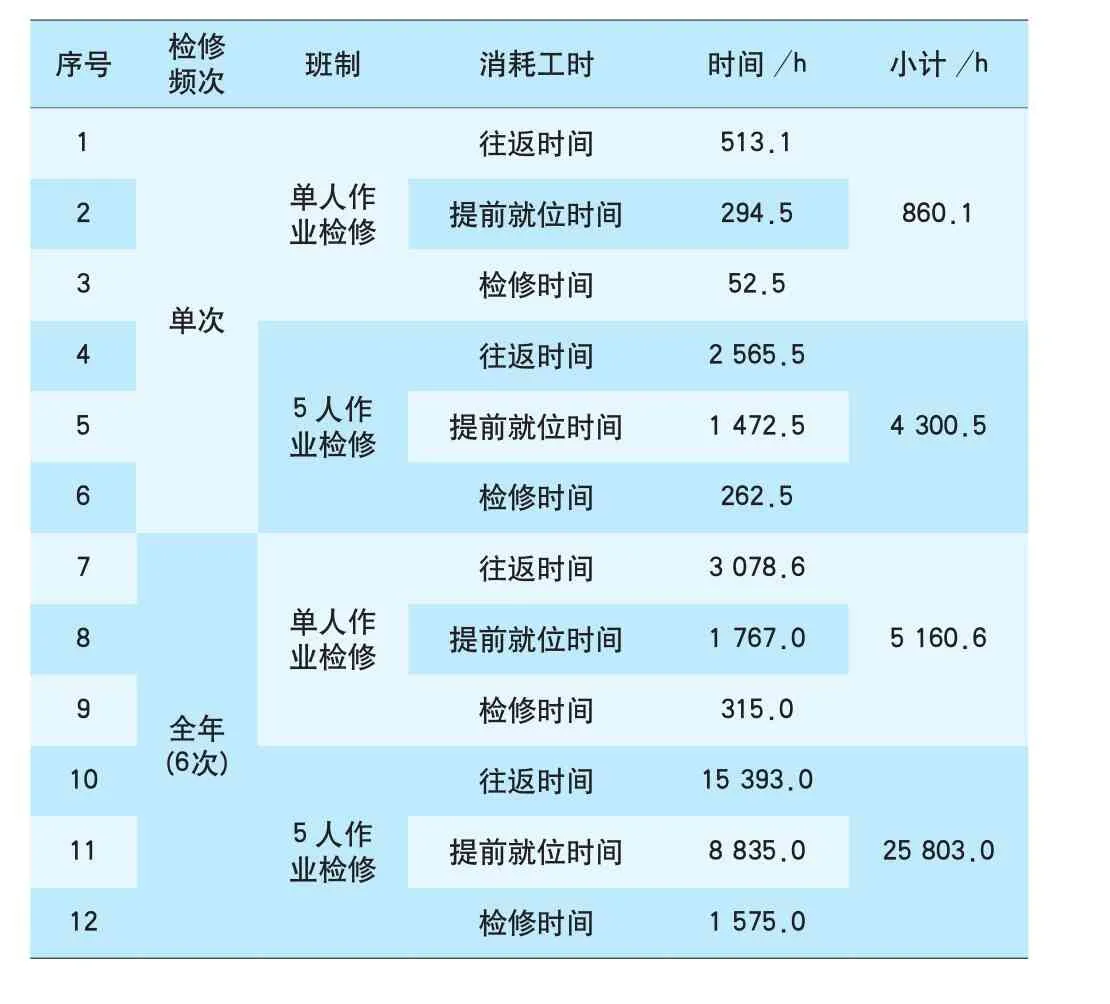

丰台车辆段拥有105个THDS探测站,拥有156套设备,既有规程规定:防雷装置每年春检春鉴、秋检秋鉴进行全面检查整修,每个季度进行1次例行检查(见表1)。

表1 丰台车辆段THDS防雷装置正常检修时间

从表1可以看出,既有检修方式存在以下不足:

(1)整体检修时间25 803.0 h,其中:用于检修的时间为1 575.0 h。真正检修时间占全部时间的6.1%,其余均为辅助(往返、就位)时间(如张家口动态维修车间管辖的李家营THDS,汽车往返就需要14 h,必须在外过夜住宿)。

(2)人均月工作时间430.05 h(5 160.6/12),人均日工作时间19.77 h(430.05/21.75,国家规定每月平均工作日为21.75 d),远大于国家规定的每天8 h工作量。

2.6 存在行车安全隐患

丰台车辆段THDS所布设的京沪线、京九线、京广线地处北京干旱地带,土壤电阻率高,普通接地普遍效果不佳;THDS所布设的京承线、唐呼线处于山区,属雷电高发地区。2016年因雷击造成THDS停机377.48 h;2017年因雷击造成THDS停机1 032.99 h。

THDS停机被列为车辆系统故障中的行车设备故障。在此期间运行的铁路车辆存在故障高温轴时,会因停机漏探无法预报,处置不及时会造成危及行车安全的事故(如车轴热切)。

据不完全统计,遭受雷击损坏的THDS中,有80%是因防雷装置状态不良造成的。因此,实时和准确掌握防雷装置运行状态已成为THDS亟待解决的问题。

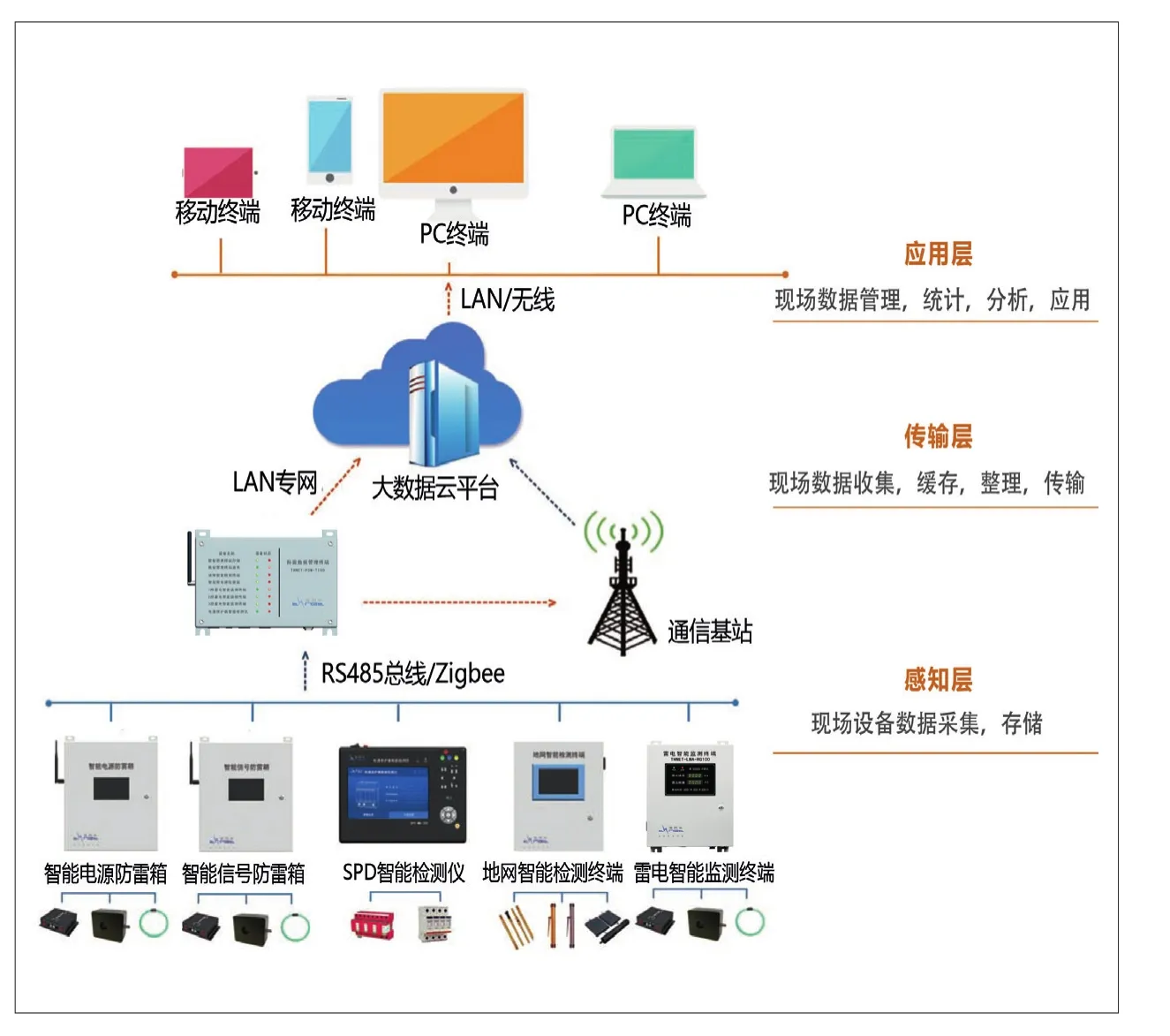

3 智能雷电防护与运维系统架构

智能雷电防护与运维系统设计目标:对THDS雷电防护装置进行实时测量、监测,经分析进行预警,开展预防性、针对性维护,确保其雷电防护能力得到有效、可靠保障。

智能雷电防护与运维系统工作原理:以传统雷电防护装置为基础,通过增加地网智能检测终端、智能型电源防雷箱、雷电智能监测终端等智能传感测量装置,完成对THDS地网接地电阻阻值状态、电源防雷箱供电状态、SPD劣化状态、机房雷击情况与各终端工作状态等信息的实时采集。各传感和测量终端通过RS485将地网阻值状态、SPD劣化状态和探测站雷击信息等数据集中传给防雷数据管理终端,数据管理终端对全部防雷数据进行分析、处理和打包后,在THDS非接车监测时段,经RS232/RS485/LAN等多种传输途径将数据传给THDS,数据本地不解析,仅通过光纤将数据传至铁路计算机网,最终数据在各复示终端进行解析、显示及应用。

智能雷电防护与运维系统从宏观角度上分为应用层、传输层和感知层3个层面,从构成上分为信息管理系统(应用层)、防雷数据管理及传输装置(传输层)、智能传感和测量装置(感知层)及基础雷电防护装置(感知层)4部分(见图4)。

图4 系统架构

3.1 信息管理系统

信息管理系统由复示端平台软件、机房监控设备软件组成,用于车辆段复示站、车辆检测所复示站和列检所复示站进行相关信息显示(见图5)。工作人员通过进行隶属单位、报警类型(7 d内遭受雷击、地阻超标、SPD劣化)、监测位置(地网、引下线、防雷箱)的选择,可以完成实时查看、远程测量、定时测量、统计图表等工作,系统自动完成定时测量、地阻超标报警、SPD劣化报警、雷击参数采集和系统故障自行诊断等工作。

图5 信息管理系统主界面

3.2 防雷数据管理与传输装置

防雷数据管理与传输装置完成现场雷电防护数据收集、缓存、处理、压缩传输、自检、监控与各传感测量硬件的通信状态以及监控与THDS间的通信状态等工作。当出现通信异常时,及时在本地显示并反馈给信息管理平台。

3.3 智能传感与测量装置

智能传感与测量装置由地网智能检测终端、智能电源防雷箱、雷电智能监测终端3部分组成,其中:

(1)地网智能检测终端利用物联网、数字微处理、自动频率控制(AFC)等多项新技术,完成实时/定时测量、阻值超标报警等工作。

(2)智能电源防雷箱实现了实时电压(电流)、SPD劣化状态、雷击计数、雷击强度、雷击发生时间、SPD全生命周期测算、故障保护空开状态监测等功能。

(3)雷电智能监测终端对雷电流的特性参数(雷击次数、时间、峰值、能量、极性等)进行监测。

智能传感与测量装置各部分的主要监测数据见表2。

3.4 基础雷电防护装置

基础雷电防护装置分为内部防雷装置和外部防雷装置,内部防雷装置由内部屏蔽、等电位连接、电源防护、信号防护、SPD等组成,外部防雷装置由接闪器、引下线和接地装置组成。

(1)外部防雷装置的主要作用是将雷击产生的雷电流顺利引入大地。

(2)内部防雷装置的主要作用是尽可能地将可能进入的雷电流阻挡在机房外,并将因雷击使机房内THDS电磁效应所产生的雷电流安全泄放入大地,防止反击、接触电压、跨步电压等二次雷击伤害。

4 智能雷电防护与运维系统应用技术

4.1 接地电阻自动测量技术

将三极法测量方式与异频电阻测量技术进行有机组合,实现接地电阻的自动测量。

4.1.1 三级法测量方式

按照标准要求,系统接地装置采用水平埋设(距地面0.8 m深)的一字形镀铜钢绞线(规格:95 mm2、长10 m),每隔3 m焊接镀铜钢棒(规格:20 mm2、长1.5 m),共3~4根垂直埋设的方案。

测量方式:测量用电流极A距被测接地装置G边缘的距离为40 m,测量用电压极B距被测接地装置G边缘的距离为20 m;电压极和接地装置等效中心的连接线与电流极和接地装置等效中心的连接线重和(即夹角θ=0°)。

4.1.2 异频电阻测量技术

鉴于铁路线路周围工频干扰严重,直接采用频率为94 Hz的AC 12 V交流电进行测量,最大测量电流(Imax)不超过20 mA,若发现频率干扰时,通过自动控制频率技术(AFC)切换至105 Hz或111 Hz或128 Hz进行测量,最后通过软件将测量的电阻值转化为工频下的接地电阻值。

异频测量方法通过滤波滤除掉干扰影响,有效消除接地体中的工频及高频干扰,准确测出地网接地电阻值。

4.2 峰值采集技术

采用罗氏线圈+数字量输出积分器的电流测量系统采集雷电流峰值,可进行毫安到兆安范围的电流测试,具有线性度良好、带宽范围大、响应速度快、无二次开路危险、过电流能力强、低功耗、可测量不规则导体、安装方便,无须破坏导体、质量轻、输出信号与电流频率无直接关系(相位差小于0.1°)、可测量波形复杂的电流信号(如瞬态冲击电流)等特点。

其理论依据是法拉第电磁感应定律和安培环路定律,当被测电流沿轴线通过罗氏线圈中心时,在环形绕组所包围的体积内产生相应变化的磁场。

罗氏线圈的输出电压与被测电流的微分(di/dt)成正比,只要将其输出经过积分器,即可得到与输入一次电流成正比的输出电压。

数字量输出积分器在内部即完成了罗氏线圈输出电压信号的积分及AD采样,并将AD采样结果以光纤为介质上传至二次仪表或上位机,有效避免传输过程中的损耗及干扰。

套在机房等电位联结箱总地线上的罗氏线圈测量机房整体雷击情况。通过对机房雷电流泄放通道上雷电参数的峰值采集、还原和计算,得到每次雷击时间、能量、峰值和极性等参数,便于雷击事故分析并及时采取针对性的防护措施。

4.3 物联网技术

采用物联网DCM三层架构(感知层、网络层、应用层),将地网状态数据、电源防雷箱SPD劣化状态和机房各通道雷电泄放数据等防雷数据与THDS信息整合,以数字化的形式呈现给用户,通过对感知层提供数据的分析和处理,实现智能化的决策和管理。

4.4 预埋装置防腐技术

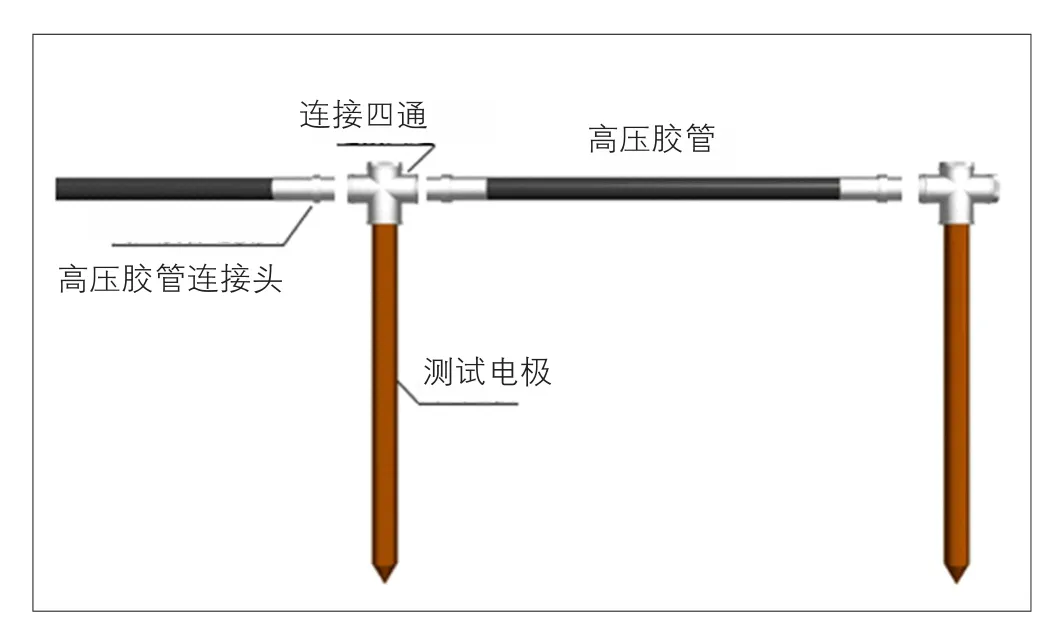

预埋装置采用抗腐蚀和耐压强度较高的高压胶管(见图6)对测试线进行防护;采用不锈钢做成的四通连接器实现对测试线与测试电极连接点的可靠防护;高压胶管与观察箱之间采用铜质防水堵头连接;测试电极采用抗腐蚀性较强的镀铜钢材质,防腐技术及合理的安装工艺保证了该装置能够满足设计使用寿命要求。

图6 地网智能检测预埋装置

4.5 全生命周期算法技术

通过对SPD装配时间、安装环境、浪涌频度和泄放能量等数据的采集与计算,定量判断SPD劣化指数,从而实现对SPD劣化的提前报警,提示运维人员采取针对性维护,既保证防护装置的实时有效性,又大幅降低盲目检测造成的成本、时间浪费。

5 实施效果

目前,丰台车辆段新建、改建了50套设备,逐步形成了一个小型化网络系统。使用以来,取得了良好效果。

(1)智能化监测,针对性运维。2018年春季,根据系统监测到13套站点中7个地网阻值超标站点预警提示,及时制定了针对性的整改措施,保障接地装置的实时有效性,降低了雷雨季节THDS免遭雷击损坏的风险。2018年雷雨季节,对系统监测到遭受雷击但未造成THDS损害的15个处所及时进行针对性维修,提供确保THDS正常运行的雷电防护保障能力。

(2)改变传统运维作业模式,降低维护成本。对已安装系统的THDS采取每年1次的春检春鉴定期检修,其余时间依据预警信息进行针对性、预防性维修,实现了部分修程修制的改革尝试。与传统每年6次定检检修方式相比,缩短了检修时间,缩减了检修工作量,减少了83.33%的定检所涉及的人工及交通成本。

(3)提升防护效能,保障车辆安全。2018年度,丰台车辆段THDS停机时间缩短至289.16 h,出现了一定幅度的下降。其中:安装系统处停机时间为30.15 h,占2018年全部停机时间的10.43%;历史同期该处所停机时间46.72 h,相比减少了54.96%。

6 结论与展望

智能雷电防护与运维系统与既有THDS设备集成,2套数据统一由既有THDS专用数据通道上传至服务器,提高了设备利用率和劳动生产率,减少了设备投入。实现人工定期巡检向实时测量、动态监测、故障预警的质的转变,大幅提升雷电防护能力,将雷击损失降到最低程度,减少THDS停机时间、节省维修费用,确保铁路行车安全;为预防性、针对性维护方式的修程修制改革提供了硬件保障,符合THDS“智能化和无人化”的未来发展方向。

下一步,通过对不同制造商生产的内部防雷装置性能、寿命进行统计、分析,确定合格供应商名单,从质量源头上把关,降低企业的成本支出。对外部防雷装置采用的材质、规格、安装方式进行运行考验分析,找出不同地质地貌条件下最佳防护能力与最佳投入成本的结合点。对THDS区域地阻季节性变化、雷击地点特征进行统计分析,找出相应规律,对既有THDS制定积极有效的预防性、针对性解决措施,尽最大程度提升雷击防护能力;同时,可为新建THDS时提供更加科学的指导借鉴。智能雷电防护与运维系统可应用于其他铁路车辆安全监控设备(TPDS、TFDS、TADS、TCDS)、集控式脱轨器及类似的通信基站等场合。