基于台架的汽车自动变速器失速性能试验与分析

2019-10-24徐小东杨柳青王楠楠

徐小东,杨柳青,王楠楠

(安徽交通职业技术学院,安徽 合肥 230051)

现代乘用车越来越多地搭载了自动变速器,即人们常说的自动档车。据统计,目前乘用车市场上,将近75%的车辆属于自动变速器车辆。自动变速器是汽车动力传递系统中的重要总成部件,它的作用不仅仅是对发动机的输出动力进行变速、变扭、变向和动力中断,更是实现了汽车的自动换档,使车辆的驾控更加便捷,极大地缓解了驾驶人员的操控难度和劳动强度。

自动变速器在给车辆的驾驶带来便捷的同时,自身在结构方面具有很强的复杂性,它涉及液力传动、机械传动、液压传动、计算机控制等机电液一体化多重技术,装配精密,结构紧凑。自动变速器性能的好坏,对于汽车底盘乃至整车的性能有着极大的影响。在技术研发、故障诊断、售后维修、技术培训过程中,经常需要对自动变速器进行失速、时滞、油压等性能试验[1]。其中,失速试验作为自动变速器的一项综合性能反映的重要试验,目前还主要停留在就车试验的状态。在车失速试验过程中,人员不能直观地面对试验对象,造成抽象、迷茫的感觉。而且由于自动变速器安装在汽车的底盘下面,整机拆装很麻烦,不利于自动变速器的研发、维修和教学等工作。同时失速保护程序在车辆上的进一步应用,使得部分车辆无法进行汽车失速试验。本文从台架着手,以电机作为驱动源,采用传感信息采集技术,构建一种系统性的自动变速器的失速试验台架,在此台架上进行汽车自动变速器的失速性能试验,针对试验数据进行分析,对自动变速器的性能作出科学性的技术评判,为自动变速器的优化设计、售后维修、技术培训教学等提供良好的技术平台与手段。

1 试验台架的硬件系统构建

1.1 失速试验及其目标

自动变速器失速试验,是在前进档或倒档时让车辆保持不行驶的状态,急踩加速踏板至底,让发动机处于最大转矩工况下,涡轮因负载过大而停止转动,但泵轮和液力变矩器壳体随发动机一起转动,这种工况称为失速工况,此时发动机的最高转速为失速转速。通过失速试验可以检查发动机输出功率大小、液力变矩器性能好坏、油泵性能好坏、D档和R档的离合器或制动器工作是否正常等技术问题[2]。

1.2 失速试验台架的硬件系统构建

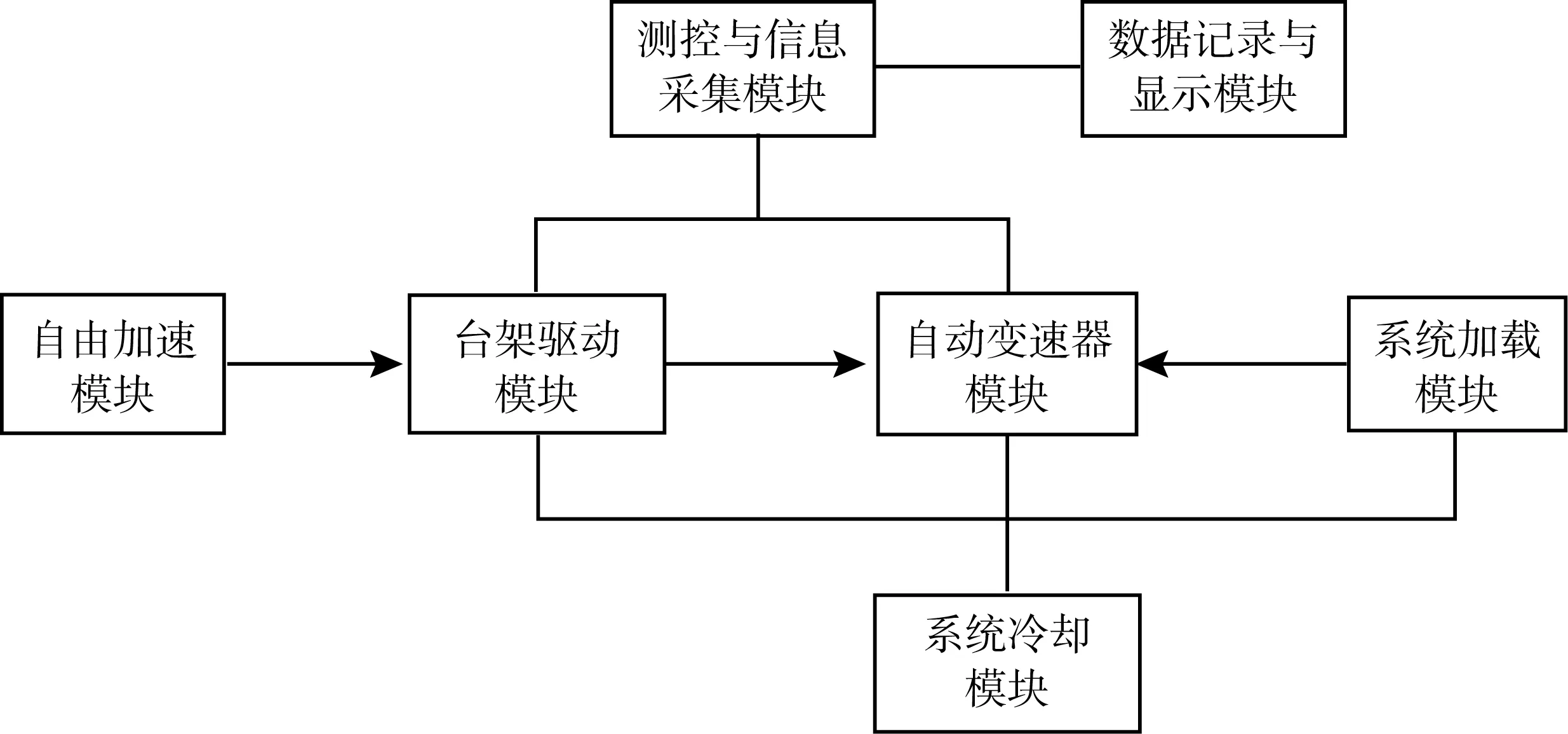

根据失速试验的需求分析,采用模块化理念构建自动变速器的失速试验台架。台架的硬件部分主要由自动变速器模块、台架驱动模块、系统加载模块、自由加速模块、测控与信息采集模块、系统冷却模块、数据记录与显示模块七大部分组成,系统硬件组成模块框图如图1所示。

图1 汽车自动变速器失速试验台架硬件系统构建框图

1.2.1 自动变速器模块

自动变速器模块是台架系统的测试对象,本模块包括待测试的自动变速器以及自动变速器的装卸系统,自动变速器的安装系统具有较大程度上的通用性能,位置间距能够调整,满足不同类型的自动变速器在台架进行试验测试。

1.2.2 台架驱动模块

台架驱动模块属于台架的动力系统,该模块采用多频电机作为自动变速器的拖动电机,试验过程中模拟发动机驱动自动变速器运转。本模块包括变频调速器、电动机、电机控制器等部件。工作电源采用380 V工频交流电;电机采用功率7.5 kW的三相变频电机;工作电流在0~15 A区间连续可调;变频调速器满足一般发动机的转速要求,在0~7 000 r·min-1区间连续可调。

1.2.3 系统加载模块

系统加载模块是在试验过程中用于对自动变速器进行负荷加载的设备,它能够模拟道路的一般阻力,用于检查自动变速器的各个档位的换档执行情况,同时也能实现自动变速器输出轴的强制锁止,以便于失速性能测试。该模块包括涡流测功机、电涡流加载控制器等。其中,电涡流测功机:试验台的加载机,根据市场一般的变速器使用情况,加载机采用功率为40 kW、扭矩0~260 N·m、转速0~7 000 r·min-1、电流0~30 A的电涡流测功设备。

1.2.4 自由加速模块

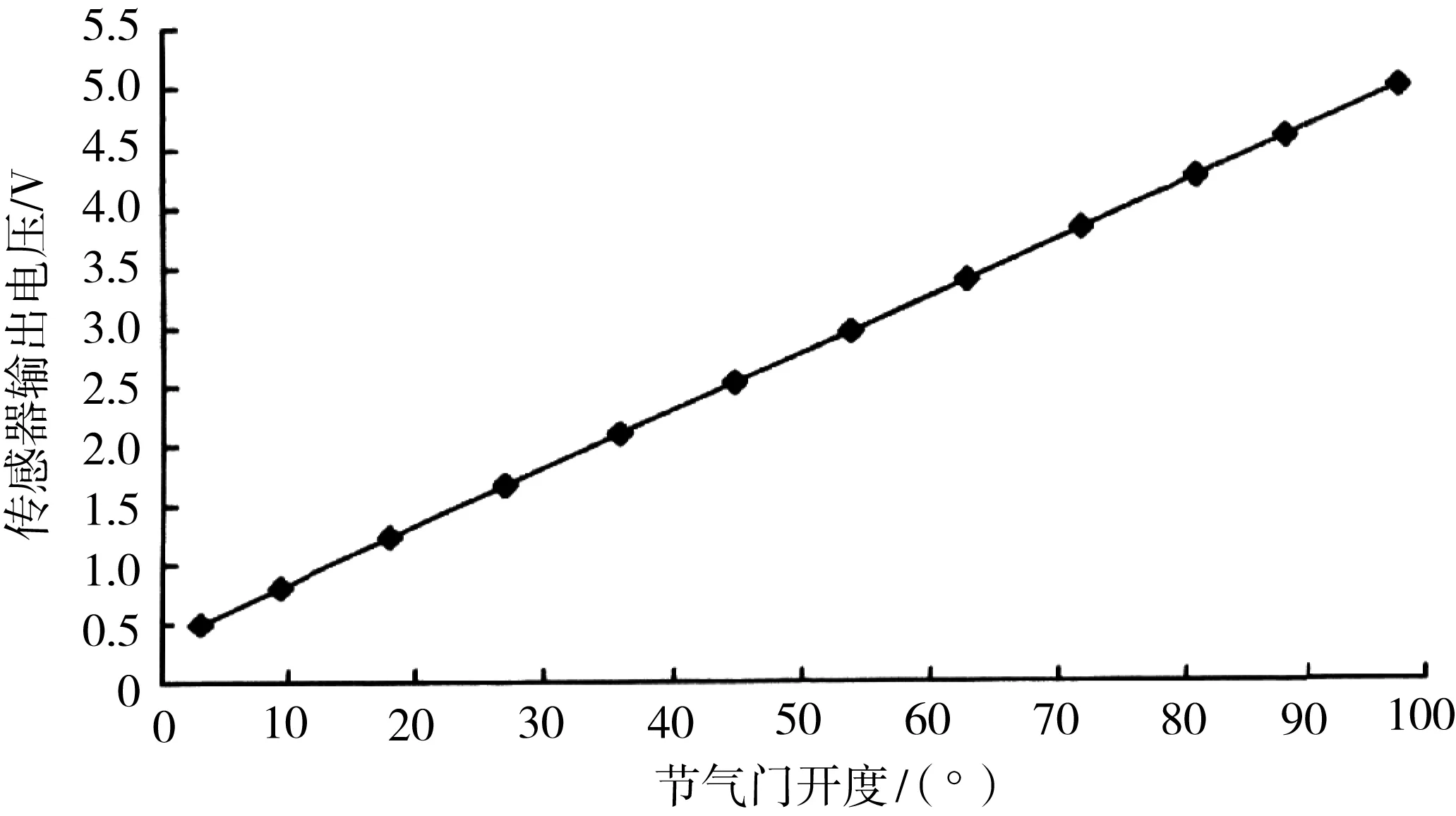

根据失速试验及其目标,失速试验过程是一个发动机油门急加速的过程。在试验台架上设置一个自由加速模块,本模块是为了实现自动变速器拖动电机的急加速操作用的,该模块包括加速踏板、联动机构以及电机急加速指令的信号转换器等部件。试验过程中,电机加速等效于发动机节气门从2%(怠速)到100%的加速信号过程,如图2所示。

图2 电机加速与发动机节气门位置变化的等效图

1.2.5 测控与信息采集模块

测控与信息采集模块负责试验过程中台架的测量控制及相关试验数据的采集工作,具备数据的采集和处理功能,可以实现变频电机和自动变速器运行数据的采集显示、系统效率测试与监控、电机电流与电压波形的再现、最高转速与时间测试等。本模块所采集的测量参数有:

(1)试验条件参数:①自动变速器的油温T0;②自动变速器与加载系统的冷却液温度Tf;③档位信息参数,包括D档或R档。

(2)失速数据参数:①失速转速数据;②失速时间(控制在0~5 s范围内)。

测控与信息采集模块设置两台工控机来完成工作,两个计算机之间通过RS485总线进行数据交换,采用了基于CAN总线的采集设备,该设备包括热电阻采集模块、霍尔接近式开关传感器、A/D采集模块、计时模块等,具有可靠性好、精度高、通讯协议简单、抗干扰性强等优点[3],如图3所示。

图3 测控与信息采集模块图

1.2.6 系统冷却模块

自动变速器试验台架的冷却系统采取水冷和风冷相结合方式进行,对于台架上的变频拖动电机,设置一台鼓风机,对其采用风冷的方式。对于自动变速器及电涡流测功机部分,采用水冷的形式。在水冷循环中,设置一个专用的较大容量的冷却水箱,保证不同的测试对象和测功机在不同的运行工况下均有足够的冷却水。加强台架系统的降温,确保冷却效果良好。台架冷却系统模块包括冷却水循环系统、冷却控制器、鼓风机等部件。

1.2.7 数据记录与显示模块

数据记录与显示模块主要功能是在失速试验过程中,将失速数据记录并保持最大峰值,通过数显仪表动态显示出来,并连接打印机,适时打印出试验数据。本模块包括LED显示器、数据动态显示与峰值捕捉控制器、数据及波形打印机等设备。

2 试验台架的软件系统设计

2.1 试验需求分析

自动变速器失速试验在台架上进行操作过程中,需要满足以下步骤需求:

(1)启动电机,驱动自动变速器运转;

(2)预热变速箱,至油温达到50~80℃试验条件;

tere kümün öɡdör(ööɡedör)tere tuqai ü (那个人昨天就把那件事说了)

(3)关闭变频电机,暂停变速器的运转;

(4)通过台架的加载系统使自动变速器的输出轴处于制动状态;

(5)将自动变速器的换档手柄置于D档位置;

(6)再次启动电机,给节气门输出2%信号,使其保持(850±50) r·min-1,模拟怠速运转工况;

(7)通过自由加速模块对电机进行急加速,给节气门输出100%信号;保持不超过5 s时间;

(8)采集变频电机的最高转速值,记为前进档失速转速值nD;

(9)对电机进行减速至2%信号运转;

(10)将变速手柄置于N档的位置;

(11)保持电机怠速运转至少3 min以上(取5 min),以便ATF(自动变速器油)冷却[4];

(12)将变速手柄置于R档位置;

(13)重复(7)操作;

(14)采集变频电机的最高转速值,记为倒档失速转速值nR;

(15)对电机进行减速至2%信号并关机;

(16)试验结束。

2.2 失速测试软件程序

失速试验测试软件是自动变速器台架失速试验过程的测控软件程序,采用功能强大又灵活方便的LabVIEW程序开发环境,LabVIEW(Laboratory Virtual Instrument Engineering Workbench)是一种用图标代替文本行创建应用程序的图形化编程语言。LabVIEW采用数据流编程方式,程序框图中节点之间的数据流向决定了VI及函数的执行顺序。VI指虚拟仪器,是LabVIEW的程序模块。LabVIEW运用图形化编辑语言G代码编写程序,产生框图式程序形式[5]。

LabVIEW程序开发提供所需的外观与传统仪器(如示波器、万用表)类似的控件,可以灵活地创建用户界面。使用图标和连线,通过编程对用户界面上的对象进行控制。LabVIEW的图形化源代码在某种程度上类似于流程图。

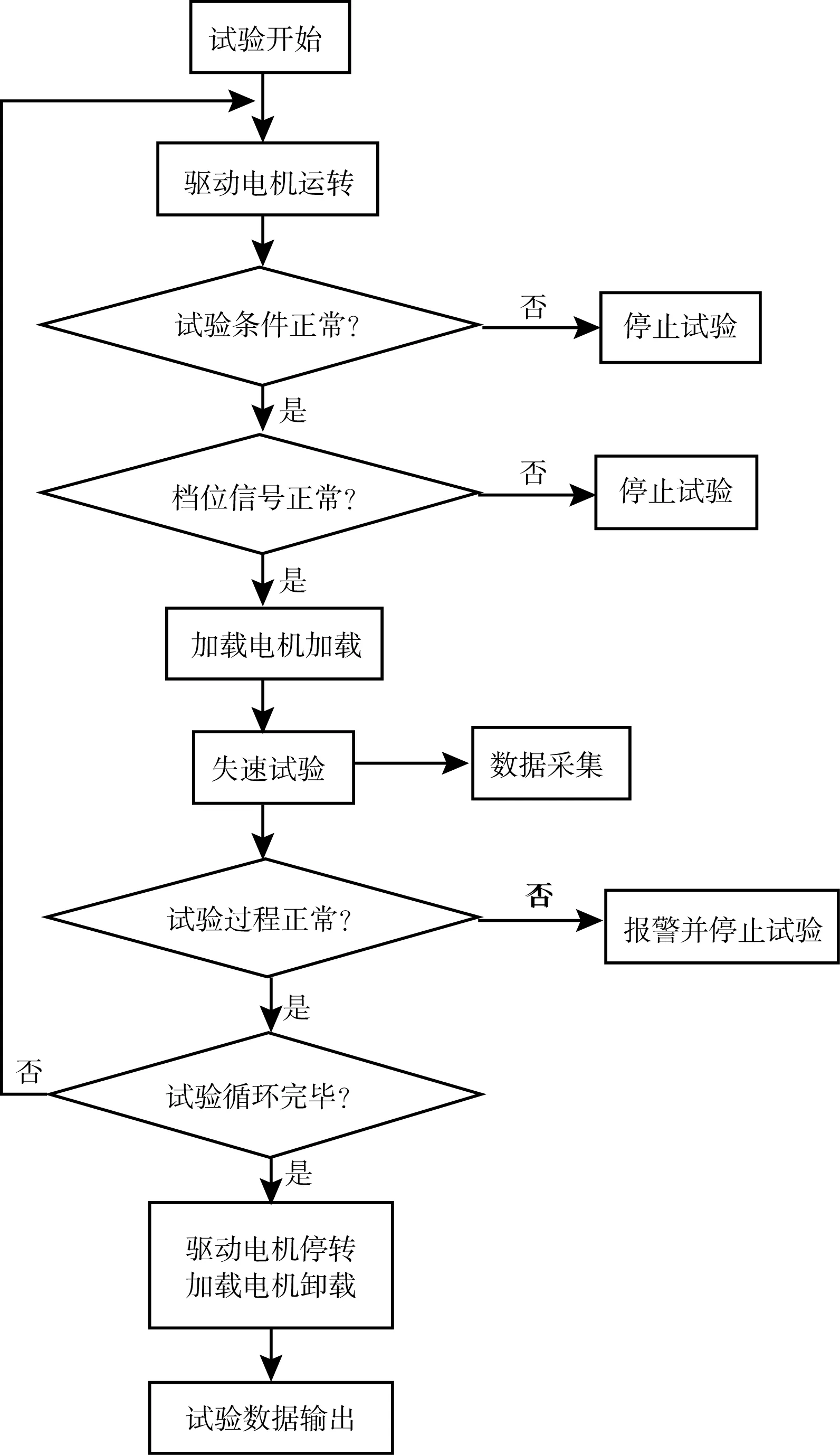

自动变速器失速试验软件程序框图如图4所示。

图4 自动变速器台架失速试验测试程序框图

3 台架试验误差分析与解决思路

3.1 误差分析

在台架上采用电机驱动的自动变速器失速试验与实车试验具有一定的环境差异,试验过程中可能存在以下误差:(1)电动机与内燃机特性曲线差异所带来的驱动性能方面误差影响;(2)电动机与内燃机加速起讫点位置的等效性误差;(3)失速过程中电机转速最大值抓取误差。

3.2 解决思路

(1)电机与自动变速器实现科学匹配。根据市场变速器的一般技术参数特征,在功率、扭矩、速度特性等方面选择与之匹配的电动机与变频器,并进行参数配置优化,最大程度地满足与内燃机驱动力的等效性[6]。

(2)电机自由加速踏板的极限点设置。因为失速试验是在油门踏板自由加速到底的状态下测试发动机的最高转速的,当采用电机驱动时,设置起始点为电机转速800 r·min-1位置,此点相当于发动机的怠速位置,终点取加速极限位置,此点相当于发动机油门行程终点位置。

(3)转速测量系统由单片机、光电式转速传感器、信号处理电路等部件组成。在转速抓取过程中,利用光电式转速传感器抓取转速信号,通过信号处理电路对传感器输出进行信号调理,再利用16位单片机对处理过的转速脉冲信号进行测试与数据处理,并对失速过程时间段内的瞬时转速进行连续存储,最后输出最高转速峰值[7]。

4 台架失速试验与数据分析

4.1 台架失速试验

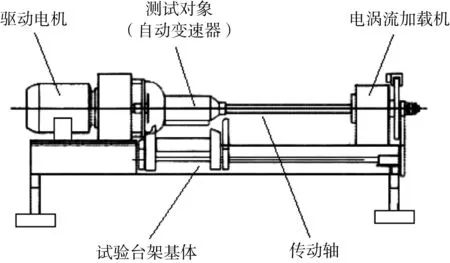

根据上述台架软硬件的构建思路,采用380 V工频交流电作为台架电源;选取功率7.5 kW的三相变频电机作为驱动电机,工作电流在0~15 A区间连续可调;变频调速器采取满足一般电动机的转速要求,在0~7 000 r·min-1区间连续可调;试验台加载模块采用功率为40 kW、扭矩为0~260 N·m,转速在0~7 000 r·min-1区间、电流在0~30 A区间的电涡流测功设备作为加载机。试验台架主体安装如图5所示[8]。

图5 自动变速器失速试验台架安装图

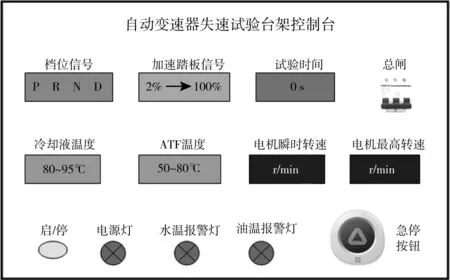

测试台架设置友好交互的操控面板,能够适时显示档位、速度、温度与转速信号,并设置紧急停机按钮,以确保试验过程的系统安全,控制台面板如图6所示。

图6 自动变速器失速试验测试控制台面板

按照失速试验的操作流程,在试验台架上进行试验操作,试验台架在判断试验条件具备以后,根据预设的软件测试程序完成失速试验步骤,并记录下试验数据以供技术分析。

4.2 试验数据分析

在获取了台架的失速试验数据以后,再根据相关技术标准进行故障分析。在实际测试中,变速器主要通过失速数据来判断自动变速器的技术状态,即判断自动变速器是否存在着某些故障。台架试验实时采集了自动变速器在前进档、倒档两种档位下的失速试验数据。该失速试验数据可以用来评判驱动装置输出功率的大小、自动变速器中变矩器性能的好坏、自动变速器中离合器或制动器是否存在打滑等技术问题。将自动变速器的台架失速数据和汽车维修手册上的标准值进行比较,有3种情况:明显高于标准值、明显低于标准值、基本吻合标准值。为正确评价自动变速器的技术状况,需科学客观地对试验采集的数据进行诊断。

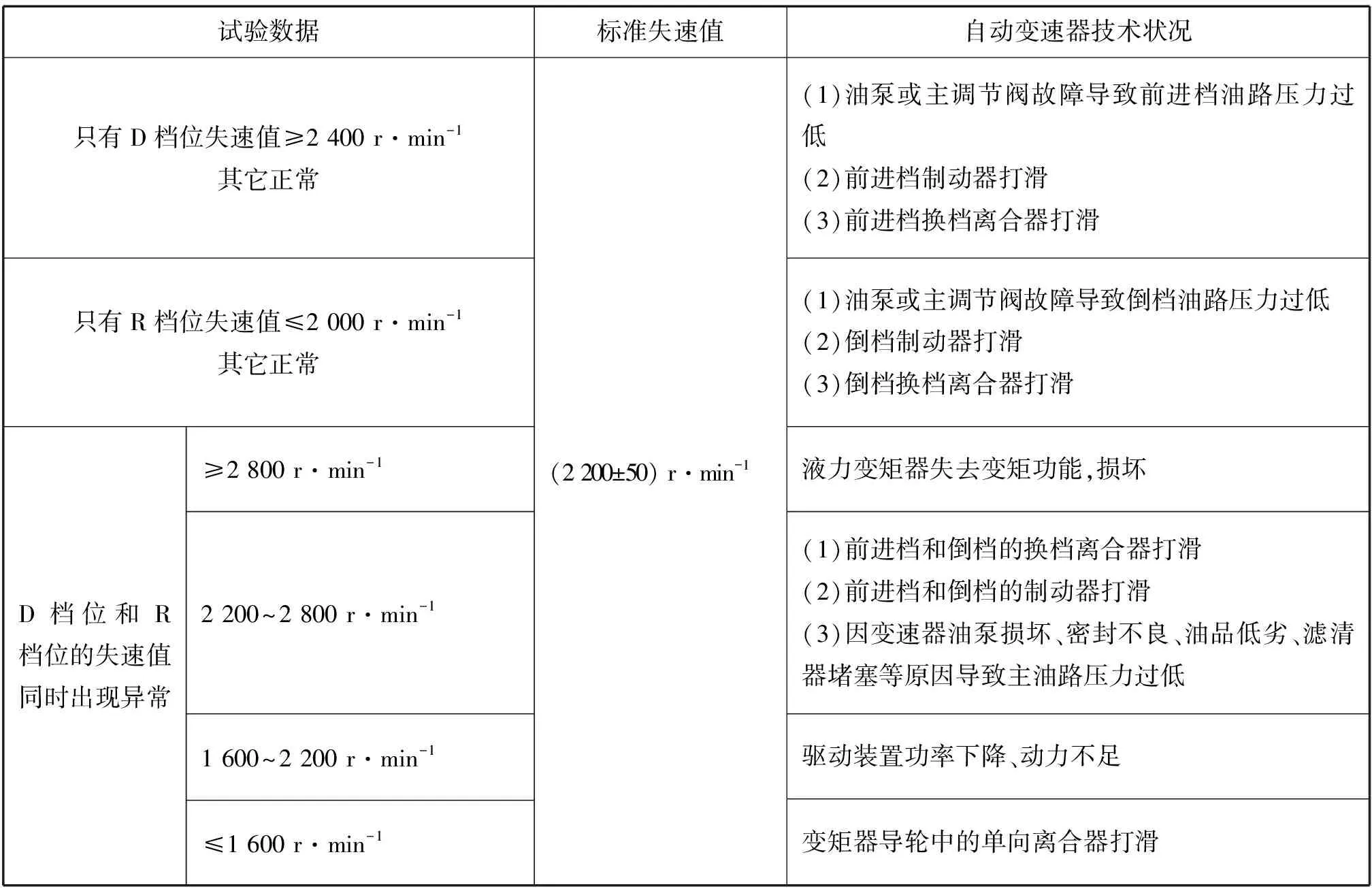

不同车型自动变速器的失速标准数据在维修手册中都会标明,低的有1 200 r·min-1,高的有2 800 r·min-1,大部分标准值都处在2 000~2 500 r·min-1范围。现以本田汽车自动变速器为例进行分析,该车自动变速器失速转速标准值为(2 200±50) r·min-1当试验数据与该范围吻合,表示自动变速器中的油泵、主油路油压以及各执行器的工作情况均处于正常状态[9]。反之,意味着自动变速器性能出现异常。具体数据故障分析如表1所示[10]。

表1 自动变速器失速试验数据故障分析

5 结语

综上所述,本文采用模块化构建试验台架的驱动、加载、数据采集等硬件系统,结合失速试验需求,利用LabVIEW环境,设计台架软件系统,研究试验过程的误差及解决办法,根据台架试验结果恰当地分析自动变速器中相应部件的技术状况。基于台架的自动变速器失速试验能够有效解决实车试验中存在的弊端,为自动变速器的研发、故障诊断、维修以及专业培训教学提供了良好的技术平台。