浅谈如何提高柴油加氢装置产品合格率

2019-10-24

(中石化股份有限公司洛阳分公司,河南洛阳,471012)

1 前言

洛阳分公司炼油二部现有100万吨/年催柴加氢和260万吨/年柴油加氢两套装置。其中100万吨/年催柴加氢装置装填抚研院研发的FHUDS-6深度加氢精制催化剂,2013年装剂后陆续生产近两年;260万吨/年柴油加氢装置采用抚研院研发的FTX高活性催化剂和FHUDS-5、FHUDS-8常规催化剂在反应器级配装填,2015年11月投用使用,两装置均具备生产国Ⅴ柴油的能力。

结合分公司生产形势需求,公司采用100万吨/年催柴加氢加工罐区催柴,生产普通柴油或者催柴原料经过加氢后将芳环打开,双键变单键后去做催化热裂解进料。将催柴进一步转化成催汽,增加分公司效益点。因此,100万吨/年催柴加氢满足产品要求。目前存在主要问题是生产车用柴油时装置加热炉负荷过大,处理量较低。

260万吨/年柴油加氢精制装置(简称柴油加氢装置)原设计以常压柴油、焦化柴油和焦化汽油的混合油为原料,分别为79.17%、13.68%和7.15%,混合油硫含量0.45%,新氢质量要求纯度≮87%,总空速为2.13h-1,主催化剂体积空速2.44h-1。精制柴油原设计满足欧Ⅲ质量标准,硫含量按≯350mg/kg控制。现在要求满足国Ⅴ,硫含量按5-9mg/kg控制。将来需要满足国VI,质量指标要求更加苛刻,对密度、十六烷值和多环芳烃指标要求有限制。现在,原料油终馏点呈上升趋势,催化柴油中多环芳烃含量增加,加大超深度脱硫难度,此外受环保限制,柴油总量增加,加氢能力不足。总体说来,催化柴油比例高、超深度脱硫加氢能力不足、原料油终馏点上升,装置操作起来还有一些瓶颈。

目前分公司采用高硫原油和低硫原油间歇生产模式,对柴油加氢装置来说,在原料切换生产时,对催化剂的冲击较大,高硫原油性质差,金属、杂质含量高,反应条件较为苛刻,目前,催化剂的最高点床层温度达到397℃,按≯400℃,只有3℃温差。产品质量指标范围窄,原料的来料比较复杂,柴油加氢装置实际来料目前有一、二催柴油,常压柴油,蜡油加氢柴油和焦化来汽柴油的混合油。

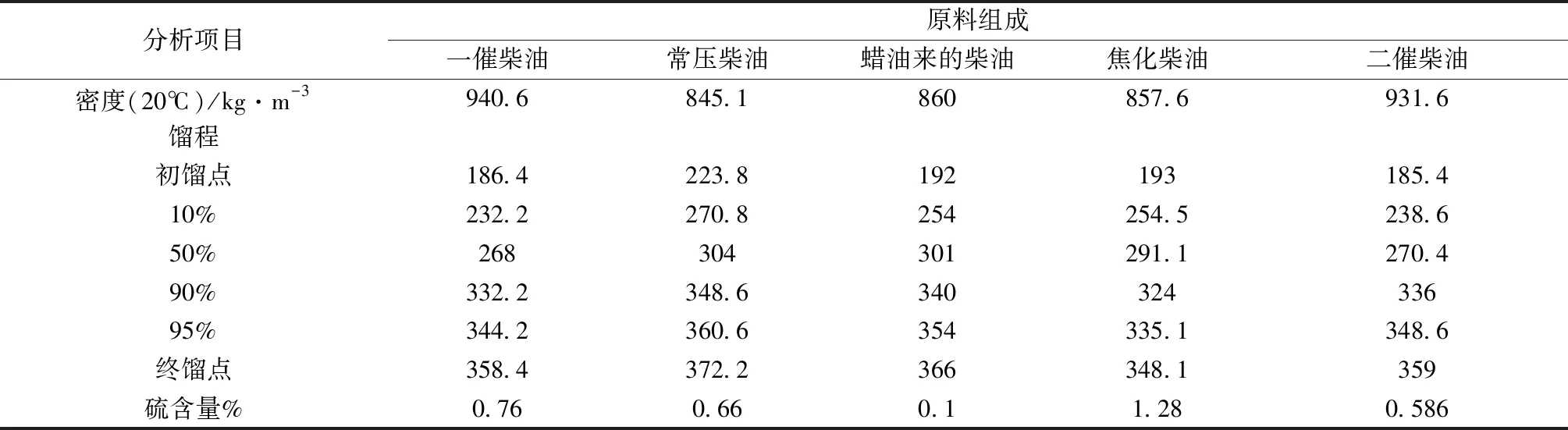

2 各项原料油的性质

由表1可以看出,焦化来的油中的硫含量比较高,密度较低。一二催柴油密度高,硫含量较低。常压柴油和蜡油来的柴油馏程较重。这种复杂的来料,导致影响产品质量的因素较多。

3 制约产品的合格率的主要因素

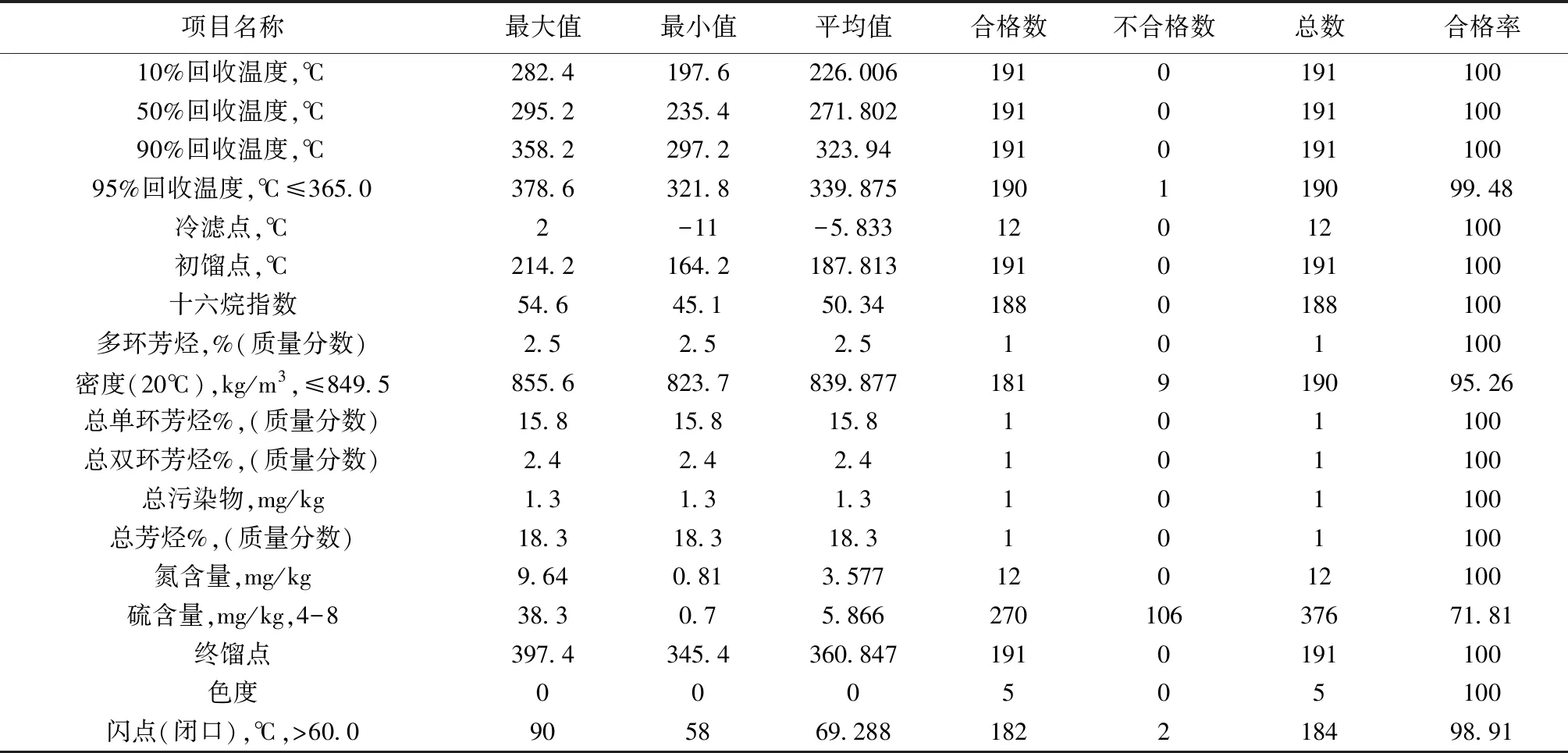

产品合格率低主要是产品的硫含量超标和产品的密度超标,见表2。

3.1 催化剂的活性

随着环保的日益严格,产品质量升级换代速度加快,石油产品消费结构调整,原油供应紧张、劣质化趋势加重,超清洁柴油的指标也越来越高,对催化剂要求也越发苛刻。

表1 各项原料油的性质对比

表2 9月-11月的产品质量汇总表

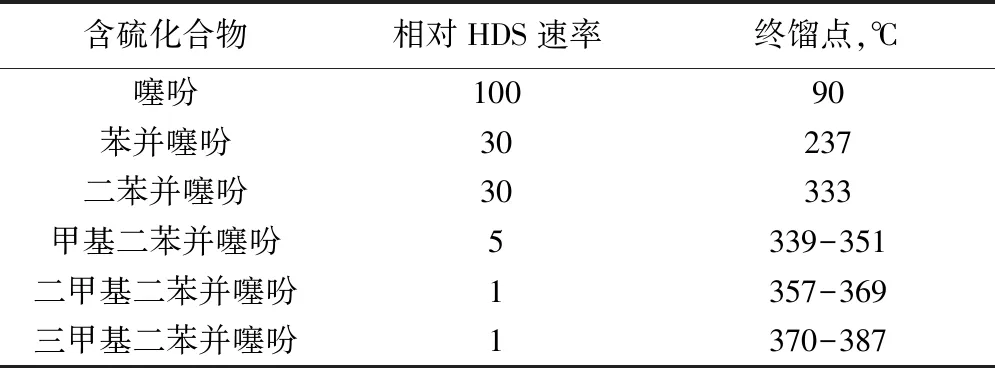

柴油馏分中的硫化物主要为硫醇、硫醚、二硫醚、噻吩、苯并噻吩、二苯并噻吩、有取代基的二苯并噻吩。有空间位阻的4,6-二甲基二苯并噻吩(4,6-DMDBT)类硫化物是最难脱除的硫化物,是深度脱硫需要脱除的硫化物。在生产国III柴油时,需要脱除的是硫醇、硫醚、二硫醚、和少量的噻吩类,国V/国VI柴油需要脱除的是空间位阻的4,6-二甲基二苯并噻吩。要达到好的脱硫效果,催化剂床层入口温度需要提高,高温是造成催化剂失活的主要原因。

3.2 装置的加工量

装置设计总空速为2.13h-1,主催化剂体积空速2.44h-1,处理量在295t/h,达到国III。目前,国V质量指标,处理量在230t/h,催化剂床层入口温度已经在353℃,出口温度在395℃。常压经过10月份检修,装置处理量大幅提升,但是受到催化剂床层温升的限制,一部分改至罐区,达不到高负荷生产。一旦车柴计划增加,需要放开催化剂床层出口温度,催化剂失活加快,催化剂使用周期太短。因此,延长催化剂使用时间,需要控制空速,低加工量下保证产品合格。

3.3 几种原料的配比

由于硫含量及硫化物分子结构的复杂性均随柴油馏分终馏点升高而增加,因此,原料油95%馏出点及终馏点温度的增加将显著增加深度脱硫难度。如表3。

十月检修之前,催化剂床层入口温度是345℃,检修消缺后入口提至355℃,这与原油的硫含量高有关,和焦化的处理量也有关系。焦化单炉室运行,汽柴油来量小,焦化双炉室运行,焦化汽柴油来量大。低硫油生产时焦化掺渣少,催化掺渣大,高硫油时焦化掺渣大,催化掺渣少,原料差,给焦化;由表1可知,焦化柴油的硫含量高,所需装置苛刻度必然上升。

表3 不同硫化物的沸点及相对脱硫速率

4 对策

在装置的设计已经无法满足产品质量升级要求的情况下,车柴计划的增加会导致装置加工量降低。国VI柴油的产品对原料要求越发苛刻,而目前国内原油的劣质化严重影响加氢装置的加工能力。为了保证产品质量稳定,合格率增加,应采取以下措施:

(1)维持装置一个稳定的进料量,催化剂床层控制平均床层温升不要大幅调整,增加催化剂使用周期。

(2)条件允许下对装置进行改造,增加反应器,降低装置空速,适应装置生产高标准的产品要求。短期内,放开催化剂床层出口温度,以催化剂活性补偿。催化剂失活后及时更换催化剂。

(3)需要控制原料性质及比例:直柴干点≯370℃,二次油干点≯360℃(催柴最好≯350℃);催柴加工比例≯25%,二次油比例≯40%。控制催化柴油的干点降低脱硫难度。保持焦化柴油来料相对稳定能减少产品质量上下波动过大。调整二次油比例,尤其是催化柴油比例,以便达到密度控制在指标范围之内。