改性天然类糊料DM-8812在棉织物上的活性染料数码印花性能研究

2019-10-24何陆春

何陆春,石 月,蒋 亮,沈 丽,朱 泉

[1.明仁精细化工(嘉兴)有限公司,浙江嘉兴 314000;2.东华大学化学化工与生物工程学院,上海 201620]

近年来,纺织品数字喷墨印花技术飞速发展,喷墨印花机制造商的数量迅速增加,印花机性能不断改善和提高,喷墨印花专用墨水的品种和质量不断增加和提高。目前喷墨印花方面的研究主要集中在喷墨印花机打印速度的提升、喷墨印花分色软件的研发以及喷墨印花专用墨水的研制方面[1-4],对喷墨印花使用的糊料研究报道较少。

活性染料喷墨印花过程中,不同的糊料配制得到的预处理液将直接影响图案的表观得色量、花纹轮廓清晰度、渗透效果、得色均匀度等质量指标,因此,织物预处理环节是数码印花过程中非常重要的一环[5-9]。天然糊料给色量高、印制的花纹轮廓清晰度好、渗透性强,海藻酸钠是最常用的一类天然糊料,但海藻酸钠存在吸水性太强,图案清晰度较差,得色量较低等缺点[10]。

通过前期的探索性实验,筛选出一种新的天然类糊料Ta,该糊料是通过研磨某豆科类植物的胚乳获得,易溶于冷水、黏度高、成糊率高,可用于棉织物的活性染料数码印花,有用量极低、增稠能力强等特点。根据其不足加以化学改性,制得DM-8812 糊料,用于棉织物活性染料数码印花,并测试其性能。

1 实验

1.1 试剂与仪器

织物:规格为133×72纯棉漂白府绸布。

试剂:DM-8812糊料(改性天然类糊料Ta,自制),DM-5310、DM-1522、CRD-40、DM-2588X(广东德美精细化学品股份有限公司),DGT-6、DGT-7(杭州宏华数码科技股份有限公司),SR-9000(浙江传化股份有限公司),活性染料墨水(郑州鸿盛数码科技股份有限公司),其他试剂都为市售,分析纯。

仪器:M-TENDER 卧式轧车、R-3 实验室定型烘干机(Rapid Labortex Co. Ltd.),HJ-8495 数码印花机(郑州鸿盛数码科技股份有限公司),H-TS-3 蒸化机(瑞邦机电设备厂),UltraScan VIS 分光测色仪(美国HunterLab股份有限公司),RVDV-Ⅱ+Pro型旋转式黏度计(Commerce Blvd. Middleboro. Co.),D6810 清华紫光Uniscan扫描仪(紫光股份有限公司)。

1.2 数码印花工艺流程

配制预处理液→织物上浆二浸二轧→80 ℃烘干→数码喷印→80 ℃烘干→120 ℃汽蒸3 min→冷水洗→皂洗(浴比1∶25,皂洗剂DM-1522 1 g/L,95 ℃,20 min)→烘干→测试。

1.3 测试

1.3.1 黏度

在4#转子、6 r/min的条件下由旋转式黏度计测定。

1.3.2 表观得色量

使用分光测色仪测试印花后织物的K/S值。

1.3.3 轮廓清晰度

按面积法[11]通过下列公式计算得到渗化程度R:

式中:S为设计圆点的总面积;S'为印花最终得到圆点的总面积。

1.3.4 扫描电镜

采用扫描电镜对织物表面进行扫描,观察织物表面形态。

1.3.5 色牢度

耐摩擦色牢度:参考GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》测试。

耐皂洗色牢度:参考GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》测试。

2 结果与讨论

2.1 天然类糊料Ta对数码印花效果的影响

天然类糊料Ta 是通过研磨某豆科类植物胚乳得到的,其化学成分为多糖,即高分子半乳甘露聚糖;易溶于冷水,低用量下具有较高的黏度,无特殊气味;在酸性条件和高温热处理条件下,都具有良好的稳定性,可作为活性染料数码印花用糊料使用。选择市场上常用的DGT-6、DGT-7、SR-9000、DM-5310、CRD-40 5种糊料与Ta糊料比较。

糊料用量达到一定值后整个溶液会因糊料中大分子链的缠结和相互作用形成具有网络结构的弹性凝胶,体系黏度迅速升高,同时,数码印花的轮廓清晰度也会随着体系黏度的增大而逐渐升高。但是体系黏度过大,会使织物在上浆中产生折皱,导致布面上浆不匀,影响喷印效果,另外,黏度的进一步增加对K/S值以及图案轮廓清晰度的进一步提升也没有明显效果[10],因此糊料的用量有一个最佳值。6 种糊料不同用量下的黏度变化如图1所示。

图1 各糊料不同用量下的黏度变化趋势

相同用量下采用不同增稠能力的糊料配制预处理液,体系黏度差别很大,通过实验发现体系黏度在7 000 mPa·s 以下,不会对上浆过程造成太大影响。从图1 可以看到,不同糊料的黏度都随着用量的增加而增大。综合黏度和经济性考虑,得到各糊料的最适用量为DGT-6 糊料3.0%,DGT-7 糊料3.0%,SR-9000 糊料 2.5%,DM-5310 糊料 2.5%,CRD-40 糊料4.0%,Ta 糊料0.7%,各用量下的黏度如表1 所示。

由表1可以发现,Ta糊料的用量远较其他糊料少,如果在印制效果方面与其他糊料相近,则投放市场后具有明显的竞争优势。

表1 各糊料最佳用量下的黏度

5种对比糊料为分子质量不同的瓜尔豆胶,由半乳糖和甘露糖(质量比1∶2)组成的水解胶体多糖,天然类糊料Ta的化学成分主要是高分子半乳甘露聚糖,Ta的分子质量较其他糊料高,因此用量较低的情况下就可以获得较高的黏度。

2.2 DM-8812用量对数码印花效果的影响

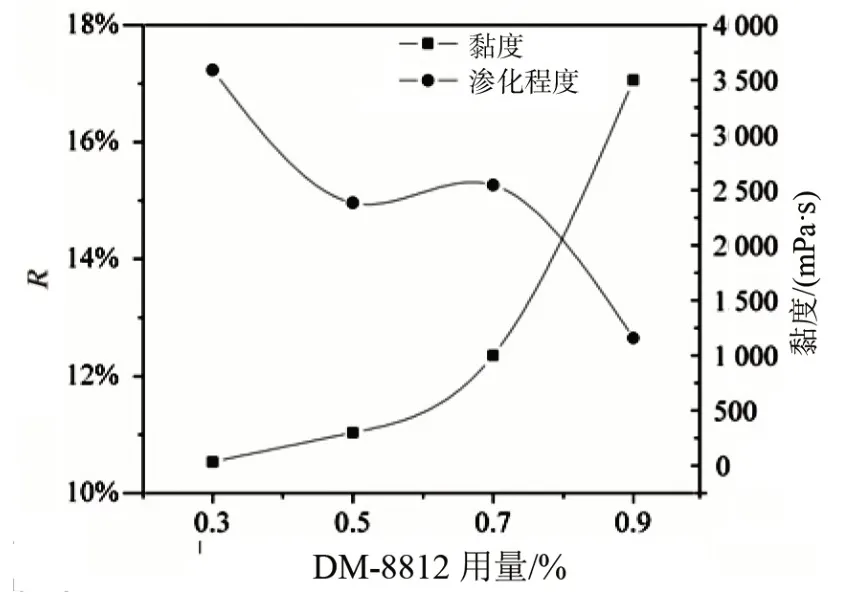

Ta 糊料的不足之处为经其处理后的织物表观得色量比DGT-6低,易洗脱性能稍差。针对Ta的不足,对其进行化学改性,制得DM-8812应用于活性染料的数码印花,碳酸氢钠用量2%、尿素用量6%、硫酸钠用量8%,按照1.2 的工艺流程进行操作,DM-8812 用量为0.3%~0.9%,印花后的表观得色量和轮廓清晰度结果如图2、3所示。

图2 DM-8812用量对表观得色量的影响

图3 DM-8812用量对轮廓清晰度的影响

从图2 可以看出,随着DM-8812 糊料用量的增加,织物表面的K/S值先增大后减小。原因主要是织物纤维表面覆盖了一层浆膜,这层浆膜能够阻碍染料向周边及纤维内部扩散,从而使得染料大部分在打印点与纤维固着。随着糊料用量的增加,K/S值开始出现降低趋势,其原因是随着糊料用量的增加,织物表面分布的糊料密度增大,使得青色染料与DM-8812分子上未被封闭羟基的反应概率大大增加,从而导致青色染料的K/S值降低。

适当增加糊料的用量有利于棉织物的数码印花,可以提高图案的表观得色量,从图3可以看到,用量增加还可以降低边缘渗化程度,保证图案轮廓清晰度;用量过大则黏度迅速增大,清晰度下降。DM-8812用量以0.7%为佳。

2.3 SEM

实验发现经化学改性后的Ta糊料DM-8812脱糊性能有很大的改善。通过扫描电镜可以从微观结构上观察织物水洗后纤维表面的脱糊情况。图4为未经糊料处理织物、DM-8812 糊料处理织物水洗前后、Ta糊料处理织物水洗前后、DGT-6糊料处理织物水洗前后在放大2 000倍下的微观状态。

从图4 可以发现,使用Ta、DM-8812 糊料配制的预处理液处理织物后,这2 类糊料会在纤维表面以及纤维与纤维之间形成蜘蛛网状结构;而DGT-6糊料则会在纤维表面形成一层厚厚的覆盖层。这可能是3种糊料用量不同导致的,Ta 与DM-8812 的用量不足1.0%,而DGT-6 的用量则高达3.0%。这些糊料高分子覆盖在纤维表面形成一层膜,在汽蒸固色时这层浆膜能够阻碍织物表面的染料向织物内层润湿,并且糊料本身的水合能力能够减少织物表面游离水的存在,使得墨点不易向周围扩散,墨滴大部分集中在打印点与纤维上固着。

固色完成后这些覆盖在纤维表面的糊料必须能够通过水洗去除,否则残留在纤维表面会影响织物整体的手感。从图4 中可以清楚地看到,DGT-6 糊料能够通过水洗而去除;然而Ta 糊料在水洗之后仍然会有部分残余附着在纤维表面;由Ta 糊料经化学改性得到的DM-8812 水洗后不但纤维表面光滑,而且纤维与纤维之间也没有网状结构缠结。相对于Ta,DM-8812 的脱糊率得到了很大提升,与 DGT-6 脱糊性能相当。

2.4 数码印花制品的色牢度

测试印花产品的耐摩擦色牢度和耐皂洗色牢度,结果如表2 所示。实验配方组成:DM-8812 0.7%、尿素6%、硫酸钠6%、碳酸氢钠2%。

表2 数码印花产品耐摩擦色牢度和耐皂洗色牢度

印花制品的耐皂洗色牢度均较好。其中红色与青色的耐皂洗色牢度为3~4级以上,黄色与黑色的耐皂洗色牢度可达4 级以上。使用DM-8812 糊料印制图案的耐摩擦色牢度较差,经过耐湿摩擦色牢度提升剂2588X 处理后,各组耐摩擦色牢度均有所提升,符合数码印花要求。

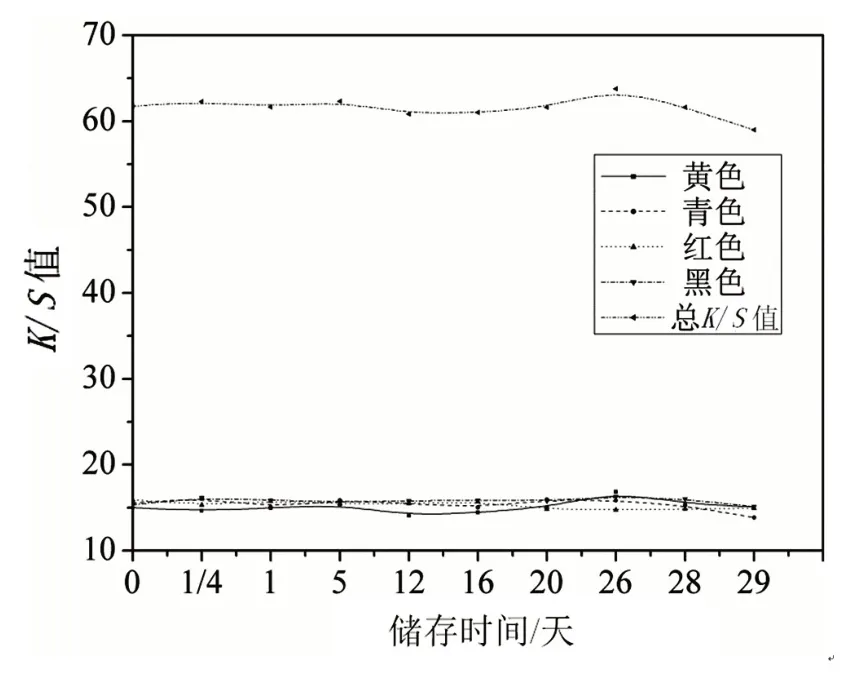

2.5 DM-8812糊料的储存稳定性

实际生产中,大多数码印花厂使用的预处理液往往不是现配现用的。某些情况下可能会提前准备好上浆液,待订单达到一定数量后再统一生产。因此,要求上浆液具有一定的耐储存性。现使用DM-8812配制一定量的上浆液,在室温(20 ℃)下连续储存一个月,每隔一段时间从中取出部分进行数码印花实验,观察其印制效果,结果如图5所示。

从图5 可以看出,刚配制好的上浆液与存放一段时间后再使用的上浆液印制图案的表观得色量并未有较大差异;从K/S值总变化趋势来看,前期得色量一直很稳定,直到第29 天才开始出现下降趋势。使用DM-8812 糊料配制的上浆液在室温下至少能稳定储存20 天以上,并能保证其印制效果不变,方便工业生产的应用。

图5 储存时间对表观得色量的影响

3 结论

通过研磨某豆科类植物的胚乳获得的天然类糊料Ta 具有用量低、增稠性能好等特点,适合用于棉织物的活性染料数码印花,但其总得色量和脱糊率较低。对Ta 进行化学改性获得改性天然类糊料DM-8812,应用于活性染料数码印花中。随着DM-8812糊料用量的增加,织物表面的K/S值先增大后减小,花纹轮廓逐渐清晰,DM-8812用量为0.7%时即可达到良好的效果。

从SEM可以看到,DM-8812水洗后不但纤维表面光滑,而且纤维与纤维之间也没有网状结构缠结。相对于Ta,DM-8812的脱糊率得到很大提升。

经DM-8812 处理织物数码印花图案的耐摩擦色牢度可达3~4级,耐皂洗色牢度4~5级,符合数码印花要求,在20 ℃左右的室温下配制好的预处理液能稳定储存20天以上,方便工业生产的应用。