大跨度板坯吊运起重机啃轨分析及解决措施

2019-10-23李红熙

李红熙

(新疆德勤互力工业技术有限公司)

1 问题的提出

八钢公司第二炼钢厂120t转炉产线板坯库有5台板坯吊运起重机,在炼钢工艺生产工序中主要负责板坯的吊运工作,承担着炼钢厂4台板坯连铸机生产的板坯修磨、下线、转运、临时储存等任务。该板坯区域共有5部同规格型号的20+20t板坯吊运起重机,起重机跨度37.75m,工作级别A7。炼钢板坯区域5部20+20t起重机现场运行区域路线长,4台连铸机满负荷生产阶段,板坯下线作业、板坯修磨调运作业时,现场经常出现交叉吊运情况。起重机利用率极高。起重机运行啃轨现象较为严重,啃轨导致起重机车轮轮缘的快速磨损,在线使用寿命较短,频繁更换车轮组造成该区域内起重机设备故障率较高。为此,针对存在的问题进行了技术攻关。

2 起重机运行啃轨问题分析

第二炼钢厂板坯库建筑厂房全长361m,轨道标高11mm,起重机跨度37.75m,库区东、西两侧及2#、3#连铸机中间位置为板坯码放区域,存放热坯。新疆夏冬气温差异大,起重机运行环境温度差异大。板坯库区域5部20+20t起重机跨度37.75m,工作级别A7,设备自重169.3t,大车运行机构为2角驱动,未设置导向纠偏装置,因运行机构电气控制产生的传动误差造成的车架整体倾向一侧跑偏,现场得不到有效的纠正。啃轨问题不仅造成车轮组轮缘的磨损,降低车轮组的在线使用寿命,还会造成电气拖动运行阻力增大,电气故障频发。

2.1 工作环境对起重机运行的影响分析

因二炼钢生产板坯区域作业区域跨度大,同一个厂房内因板坯码放地点的不同也存在局部环境温差较大的现象,尤其是夏季生产阶段,钢坯存放区域因热坯存放,热量大量积聚导致夏季厂房上方平均温度在50℃以上,厂房散通风热情况较差,导致局部高温区域的起重机大车轨道受热膨胀线性伸长现象较为明显,轨道受热后产生的膨胀量得不到有效的释放。由于压轨器限制了轨道长度方向的伸展,轨道拱起造成多处轨道压轨器崩脱脱落,部分压轨器缺失区域的轨道失去横向固定定位作用产生横向移位,导致轨距的变化超过了允许的轨道安装公差(GB/T 10183-2005《桥式和门式起重机制造及轨道安装公差》)。轨道向内侧或外侧旁弯,造成轨距偏差,造成运行经过此区域的起重机车轮组发生啃轨。

通过现场实际测量,板坯区域起重机轨道使用受环境温度影响因素较大,冬季生产期间板坯轨道上方平均环境温度约在-10℃,夏季高温季节局部轨道最高环境温度约在50℃,板坯区域作业环境温差较大,夏季生产轨道受高温环境影响受热膨胀,冬季生产期间轨道受低温环境因素影响受冷冷缩产生较大的拉应力造成轨道接头断裂,轨道接头断裂对运行此区域的起重机造成较大的震动,导致起重机故障率升高。钢轨不受任何阻碍发生自由伸缩。自由伸缩量同钢轨的长度和轨温变化度数成正比。

以基准厂房室内温度20℃,计算夏、冬季的钢轨自由伸缩量:△L=αL△t(1)

式中:△L为钢轨的自由伸缩量,mm;α为钢轨的线膨胀系数,0.0118mm/m.℃;L为钢轨长度,m;△t为轨温变化度数,℃。

(1)冬季平均-10℃计算轨道收缩量:

△L=αL△t=0.0118×361×30=-127.794mm

(2)夏季平均+50℃计算轨道膨胀量:

△L=αL△t=0.0118×361×30=127.794mm

则轨道最大伸缩量为255.588mm

理论计算轨道伸缩量为255.588mm,由于受到压板固定的限制,将会给轨道接头及本体产生较大的挤压应力及拉应力,在薄弱点就会发生轨道断裂及压板崩脱现象。

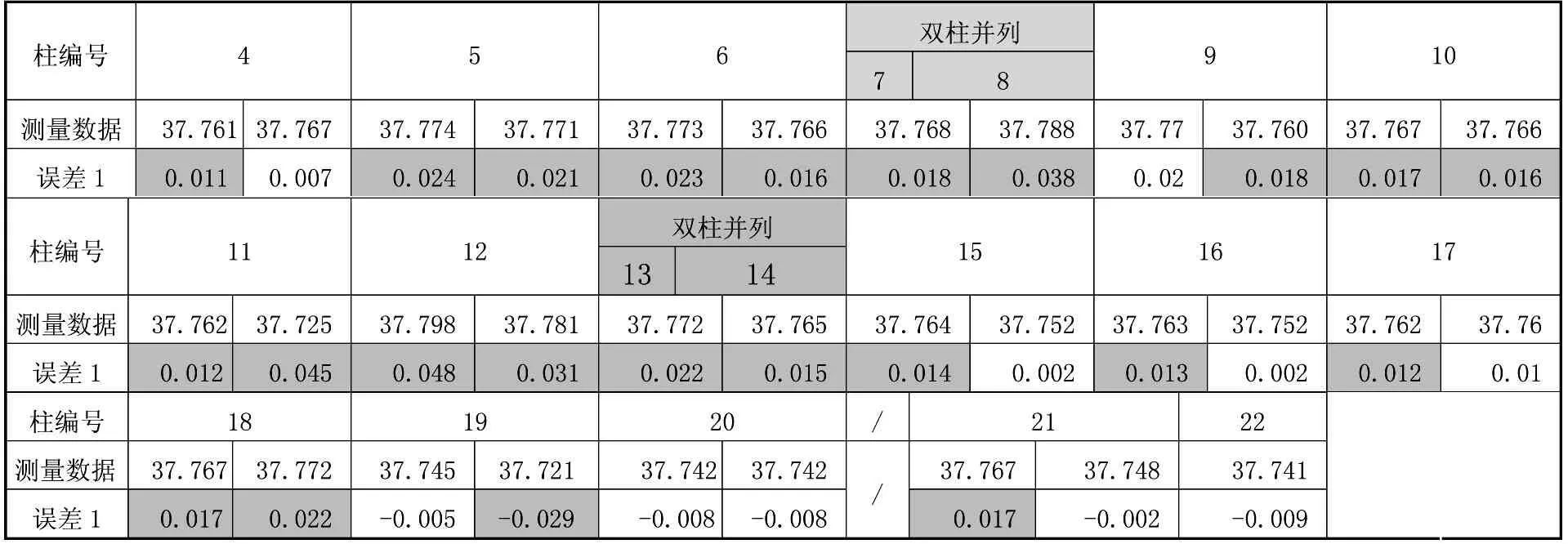

2017年2月15日对板坯库起重机轨道进行了全面测量,轨距实际测量数据(见表1),轨道正向偏差最大值+0.048m,负向偏差最大值-0.029m,均超过GB/T10183-2005《桥式和门式起重机制造及轨道安装公差》基准轨距±10mm的偏差范围,其中个别柱列的轨道偏差严重超差。

表1 2017年2月15日板坯跨起重机轨道(4-22柱)测量数据 m

GB/T 10183-2005《桥式和门式起重机制造及轨道安装公差》第5条款规定了起重机轨道安装公差。标准规定的公差适用于新铺设的起重机轨道,在使用过程中轨道偏差超过标准规定的20%,轨道必须矫正;在起重机运行情况显著恶化时,即使未超过允许偏差的20%,也需要矫正轨道。

(1)当起重机轨道跨度小于或等于10m时,起重机轨道跨度的允许偏差为±3mm;(2)当起重机轨道跨度大于10m时计算,起重机轨道跨度的允许偏差,但最大不应超过±15mm。

△S=±〔3+0.25(S-10)〕

式中:△S为起重机跨度的允许偏差,mm;S为起重机轨道跨度,m。

根据国家标准规范轨道安装公差的规定,通过计算,120t转炉板坯库轨道安装允许偏差范围值为:△S=±10mm。120t转炉板坯库轨道中心线安装、测量精度控制在37.75m±10mm。通过计算,进一步证明轨道在使用过程中产生的偏差严重超标,是导致该区域起重机啃轨的主要原因。

2.2 设备因素影响分析

2017年4月,120t转炉区域板坯库20+20t 3#起重机发生频繁啃轨故障;平均更换车轮组在线使用寿命只有15天,频繁更换车轮组对生产造成极大的影响,且增加了备件成本消耗,增加了维护工的劳动强度。

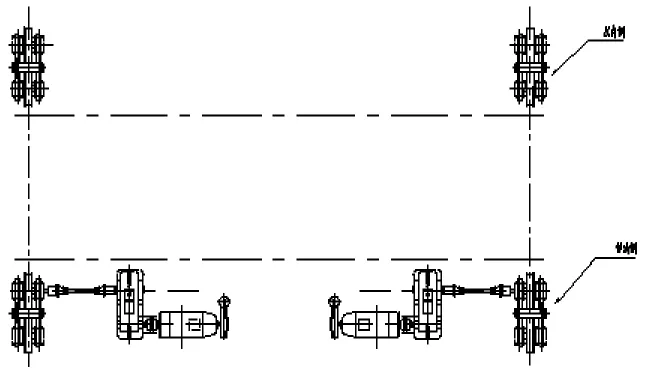

为此,对2部起重机的具体传动结构布置形式进行了分析,起重机传动装置布置形式如图1所示。

图1 起重机传动装置布置示意图

板坯库区域5部20+20t起重机跨度37.75m,工作级别A7,设备自重169.3t,大车运行机构为2角驱动,未设置导向纠偏装置。大车运行机构两角驱动,两侧的车轮运行线速度存在一定的误差,其中包括车轮直径磨损后造成的线速度累计误差、电机输出转速的传动误差,减速器运行啮合齿轮的累计误差、运行阻力导致的误差等。

通过多次现场仔细观察车轮啃轨的运行趋势,发现20+20t 3#起重机偏斜运行,车轮组轮缘两侧均产生了严重的磨损,这与比较常见的车轮组偏向一侧运行的车轮轮缘磨损状况不同,再观察车轮的运行轨迹,并对大车传动系统运行状况进行仔细检查,进一步查找20+20 3#起重机严重磨损的具体原因。

(1)电气控制参数检查:2部起重机大车传动控制采用西门子变频控制系统,电动机额定转速n=735r/min,变频器装置为6SE70系列,变频器1挡输出频率5Hz,对应输出转速为10%;2挡输出频率12.5Hz,对应输出转速为25%;3挡输出频率25Hz,对应输出转速为50%;4挡输出频率5Hz,对应输出转速为100%;该变频装置采用一拖二控制电气控制设计(即1台变频器电气拖动2台电动机),因此认为电气控制系统运行正常。

(2)对大车运行机构传动系统参数检查:20+20t 3#起重机两侧电动机虽然是统一规格型号的电动机,但是由不同制造厂家生产的产品,功率、电机安装尺寸均一致,但经过转速检测发现电机的额定输出转速存在一定的偏差,两侧高速轴输出转速相差13r/min见表2。

表2 20+20t 3#起重机大车传动机构参数对照表

查阅原车传动参数,20+20t起重机原设计大车运行速度V=80m/min,计算大车系统两侧运行速度。

V大车=n电机πD/i (2)

式中:V大车为大车运行速度,m/min;n电机为电机额定输出转速,r/min;D为车轮直径,m;i为减速器速比。

左侧:V大车=735×3.14×0.7/20=80.77m/min

右侧:V大车=722×3.14×0.7/20=79.34m/min

则:V左-V右=80.77-79.34=1.43m/min

通过计算得出,因两侧电动机额定输出转速不同造成两侧传动装置线速度差达到1.43m/min,即单位时间内左侧传动机构运行线速度比右侧传动机构多出1.43m/min。基准速度722m/min,起重机双向运行,实际运行中以右侧为基点,因左侧速度差值造成的运行轨迹不是直线运动,而是圆周运动轨迹,形成了一定的规律偏斜运行,造成车轮组轮缘两侧均产生了严重的磨损,这与常见的车轮组偏向一侧运行的车轮轮缘磨损状况不同。

另外,现场车轮的频繁更换、车轮组安装原始基准发生偏差,导致车轮安装位置偏差,同一侧的4组车轮组的安装基准不在同一条直线上,也造成了车轮组的偏斜运行啃轨,设备维修、运行造成的起重机偏斜运行啃轨次要原因。

3 解决措施

通过系统性的分析,针对环境因素及设备因素对起重机正常运行的影响,制定了相应的改进措施。

3.1 改善起重机运行环境的措施

(1)针对起重机轨道现状,制定了《第二炼钢厂板坯库轨道起重机啃轨攻关技术方案》,该技术方案对施工工艺、过程进行严格质量控制。

(2)二炼钢120t转炉板坯跨跨度L=37750±10mm,轨道调整控制轨距的尺寸在标准范围之内(L=37750±10mm),每隔6m进行打点测量检测,保证轨距安装误差在标准范围之内。

(3)轨距调整方法及措施:调整一侧轨道的平直度,并焊接补充压轨器固定轨道,每隔6m在轨道两侧焊接1处轨道定位块,高度不大于20mm,定位块尺寸B=50mm,长度L=100mm,纵向对称布置焊接在轨道梁上,以限制高温区域压板脱落后轨道横向位移,保证轨距始终控制在规定的偏差范围内。

(4)轨道伸缩的控制措施:在厂房双列柱处东、西两侧共设置4处伸缩接头,错开布置,伸缩接头预留50~80mm接头缝隙,预留冬夏季伸缩量,以补偿消除轨道热胀冷缩产生的较大的拉压应力,避免轨道接头的断裂。

(5)焊接补充现场缺少的压轨器,要求底座焊接牢固,紧固螺栓,并打好斜铁。全部焊接工作结束后,复测轨距实际尺寸是否符合标准要求。

(6)编制《轨道焊接技术标准》,现场施工严格控制焊接工艺,实行过程监督,保证焊接质量,并按照技术标准要求现场验收后投入使用。

3.2 保障设备正常运行的措施

(1)电动机上线前,严格检查各项参数是否一致,并测试实际转速,以保证电动机输出的实际转速一致,避免两侧机构传动系统的误差造成的啃轨。

(2)车轮组上线前对车轮组的各部位装配尺寸进行检测验收,控制车轮组装配精度质量。

(3)提高现场车轮装配定位精度,并测量车轮组的相对位置,避免车轮组定位偏离原基准造成的车轮组偏斜运行。

4 结束语

在实施改进过程中,严格执行起重机轨道施工要求及设备检修标准,控制轨道检修施工基础质量。该区域因起重机车轮组因严重啃轨事故的设备事故没有再发生,120t转炉板坯库区域起重机长期存在的车轮啃轨现状明显改善。数据统计,轨道因季节交替温度急剧变化造成的轨道断裂故障降低90%以上,板坯区域内5部起重机因啃轨原因造成的车轮组更换检修降低为2次/月以下,车轮组在线使用寿命较实施改进前大幅度提高。通过加强对相关技术标准的学习培训,点检和维护人员技术能力不断提高,通过规范轨道检修作业技术标准化,使设备管理和维护实现高效化,保证了设备稳定运行。