中厚板出钢机液压站补压故障分析及解决方案

2019-10-23魏德刚张新顺徐建翔

魏德刚,张新顺,徐建翔

(新疆八一钢铁股份有限公司轧钢厂)

1 问题的提出

八钢4200/3500mm中厚板轧机生产线,生产能力120万t/年,有2座推钢连续式板坯加热炉,每座加热炉冷装额定产量80t/h,均采用齿轮齿条平移、液压驱动升降的双排料杆式出钢机由端部出料。出钢机平移最大工作行程5550mm,升降行程250mm,升降缸工作压力为20MPa。1#、2#加热炉使用双排料杆式出钢机来完成对不同长度板坯的出料,其升降机构由一套液压系统控制。出料时炉门打开,料杆前进到炉内设定位置后停止,此时液压缸活塞杆伸出带动凸轮旋转使料杆提升,料杆逐渐接触板坯并将其托起到一定高度时后退到出炉辊道上方停止,此时液压缸活塞杆缩回并带动凸轮旋转使料杆缓慢下降,板坯平稳落在出炉辊道表面后炉门关闭。如此往复,出钢机液压系统周期性间歇运行实现加热炉出料动作。

2018年下半年该出钢机升降液压系统间歇补压周期逐渐出现异常缩短,补压频繁且工况劣化趋势加剧,最终系统补压周期长期处在1.5s/次以内,压力波动剧烈。异常高频次的液压冲击给系统正常运行带来不利影响。频繁打压的工况还多次诱发了诸多其它系统相关联设备故障,严重制约了加热炉的正常生产。为此,对出钢机液压系统压力异常的原因进行分析,探索解决措施。

2 出钢机升降液压系统频繁补压的影响

生产中出钢机液压站主泵系统1开1备,使用常开式电磁溢流阀,长期工作制。某一主泵得电启动后,相对应的电磁溢流阀中继吸合动作,电磁铁得电,阀芯运动至关闭位,系统开始加压。当主泵加压压力超出电子压力继电器设定值上限21MPa时,相对应的电磁溢流阀中继释放,电磁铁失电,阀芯恢复常通,主泵低负荷空载运行并停止打压。当系统压力逐渐下降到继电器设定值下限18MPa时,溢流阀电磁铁再次得电动作系统完成补压。在系统各元件均正常工作时,设定的一个补压周期约为45s。

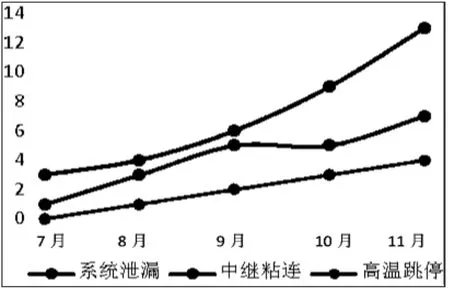

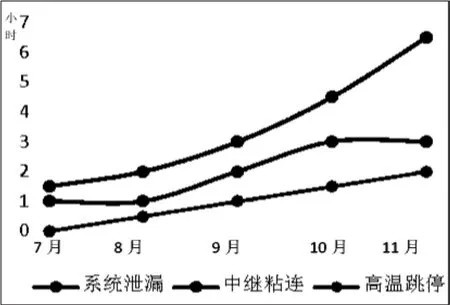

当加压间隔时间缩短为1.5s时,影响到液压系统的正常运行:(1)高频次压力波动使系统产生异常的液压冲击。对各元件密封装置、主泵高压软管、中间管线及各控制阀块造成损坏,且引起设备异常振动,产生噪声、系统泄漏等问题,多种液压元件故障率频发。(2)主泵溢流阀的电磁铁中继在超高频次吸合、释放动作状态下,使用寿命大大缩短,极易出现粘连、烧损,3~5天就要更换中继备件。(3)主泵溢流阀的电磁铁中继出现粘连后持续得电,阀芯将一直处于关闭状态不能开通,主泵始终高负荷打压运行,系统产生憋压并无法实现正常卸荷。此时系统压力高于主泵溢流阀设定值,并超过压力继电器的额定压力(250bar),造成继电器设置的控制开关点失效,电子压力值显示错误,各控制元件产生保护性溢流,油温快速升高。一般在主泵溢流阀中继出现粘连故障90分钟后,油箱温度升高至55℃,此时温度传感器高高连锁作用液压站跳停,造成生产中断热停。在主泵持续补压的90分钟,系统压力实测达28.3MPa,超过了该站某些液压元件的承受压力。陆续发生元件泄漏、控制阀损坏、液压缸耳轴及轴瓦剧烈冲击损坏、电机过载跳电等异常状况。2018年7-11月液压站故障统计见图1,图2。

图1 液压站频繁打压所引发的出钢故障次数统计

图2 液压站频繁打压所引发的加热炉产线热停时间统计

3 故障原因分析

一般认为,系统出现频繁打压是由于某些元件存在异常卸荷溢流或系统原有压力补偿功能失效所致。根据该液压站现场实际运行工况及工作经验进行逻辑分析,对造成系统迅速失压的元件进行诊断。

3.1 液压缸的检查

系统的主要执行元件由为1#、2#加热炉出钢机升降机构提供动力的四个250/140×300~00液压缸组成,即每个出钢机各布置两件液压缸。四个液压缸均为双作用式,无杆腔与有杆腔的交替供油实现出钢机料杆的升降动作。液压缸工况环境长期处在高温、氧化铁异物及浊环水侵入的状态,正常更换周期为2年。检查更换记录发现,其中2#出钢机Ⅰ段出料臂的液压缸上线使用已有4年,是超周期使用,已存在轻微外渗漏现象。进一步观察其上升动作较Ⅱ段相对迟缓,判断两工作腔内部之间也存在有一定的内泄。因此,认为2#加热炉出钢机Ⅰ段出料臂的液压缸内、外渗漏是造成系统异常失压的问题之一。

3.2 控制阀的检查

控制元件的异常溢流也会造成系统不能正常保压。对该系统液压控制阀进行现场排查分析,发现1#、2#加热炉出钢机阀台的减压阀阀体、外排溢流管线手触均异常高温,且伴有调压不灵敏的现象;站内3#蓄能器安全阀组的阀体与其连接的溢流管路温度较高,检查卸荷阀阀杆锥头有异常冲刷磨损,锥密封精度丧失,不能完全截断压力油。这3个控制阀都存在异常溢流现象。

3.3 蓄能器的检查

因出钢机具有间歇性工作的特点,该站共设置四组皮囊式蓄能器来实现系统较长时间的保压。对四组蓄能器保压功能分别进行测试,其中1#、3#功能异常,进一步检测皮囊无氮气压力,补氮时氮气从油箱溢出,判断是皮囊破损,两组蓄能器失效。

4 故障的排除方法与改进

4.1 预防液压缸泄漏的措施

液压缸的泄漏形式分为内部泄漏、外部泄漏或者两种泄漏同时存在。外部泄漏一般会对设备表面及周围环境造成油液污染,较易发现;内部泄漏则需根据液压缸的实际工作状态与设计运行参数进行对比诊断。任何一种泄漏都会对设备正常运行带来隐患,造成故障。液压缸泄漏后,需检修更换新的液压缸备件。针对出钢机液压缸周边存在积水、氧化铁皮积聚的工况环境特点,确定计划性更换检修周期为1次/年,并定期对出钢机液压缸周边氧化铁、积水进行清理,以延长其使用寿命。

4.2 防止控制阀异常溢流的措施

控制阀异常溢流一般由阀芯动作卡滞或磨损超差引起,故障排除需要对控制阀进行拆解清洗检查或更换新品备件。此外,出现此类故障时还应对液压系统中介质清洁度进行检测,清洁度超过NAS7级时,需编制滤芯连续更换计划。滤芯正常更换周期为每季度一次,油品清洁度超标时更换周期应根据油品检测结果相应缩短,必要时需在系统中增设1台外置滤油机,每月1次定期检测油品。通过提高油液清洁度可避免液压阀故障的发生。

针对蓄能器安全阀组卸荷阀溢流的问题,对卸荷阀阀芯(阀组)进行整体更换。为避免卸荷阀过早损坏,要求检修人员规范标准化作业,停机时缓慢卸荷,恢复时拧紧力矩适中。

4.3 蓄能器的检修及更换

在工作过程中皮囊式蓄能器受到冲击振动时,会使阀芯发生松动,密封锥面不密合导致漏气。气囊内氮气泄漏压力不足时,蓄能器储能功能会下降,甚至失去作用。要求定期对蓄能器预充压力进行检测,并补充氮气,气囊损坏的要及时维修或更换蓄能器。

中厚板加热炉出钢机液压站的蓄能器主要功能为系统保压与吸收系统脉动冲击,原设计公称容积为40L,现场实际正常补压时间在45s。较高的补压频次对泵组、系统溢流阀等元件寿命产生影响的同时,亦不利于泵组电机的节能降耗。依据蓄能器容积选型计算公式,为提高系统保压时间与吸振能力,对原老型号蓄能器进行重新选型,采用贺德克SB330-50A1/112A9-330A蓄能器,容量由40L扩容提升至50L。保压作用的气囊预充压力为0.9P1≤P0≤0.75P2,新蓄能器安装上线后气囊补充氮气至150Bar。使用改型蓄能器可延长系统保压时间至2分钟。因新旧蓄能器密封形式不同,需将新蓄能器密封法兰与原安全阀组进行加工装配。

5 结束语

经过系统性分析排查与改进,八钢中厚板加热炉出钢机液压站频繁打压的问题得到解决,打压周期由故障时1.5s/次延长至127.3s/次,彻底消除了长期存在的设备故障隐患,为1#、2#加热炉正常生产稳定顺行提供了保障。排障过程也促使设备维护人员对液压系统的维保作业更加细致、规范,专业技能得到提升。中厚板加热炉液压站改进后再没有发生此类设备事故。