基于X80管线钢成分的板坯偏析特征分析

2019-10-23徐栋吴军刘青陈尚

徐栋,吴军,刘青,陈尚

(1.新疆八一钢铁股份有限公司,2.北京科技大学冶金新技术国家重点实验室)

1 前言

偏析的本质表现是组成元素由于固液转变温度差异造成结晶时的分布不均匀。而连铸坯是受连铸机强制冷却和机械结构设计特点的影响,偏析特点相对钢锭组织更加显著、严重,总体表现为宏观偏析或半宏观偏析,其中,中心偏析是常见的一种缺陷类型。不同钢种因偏析倾向元素含量多少而表现出程度差异。中心偏析区粗大的沉锭物,如MnS、Nb(CN)也会加速中心裂纹的扩展。铸坯轧后时的冷却导致固态相变,轧材中心区域易出现异常马氏体或贝氏体组织,对钢卷的冲击、DWTT及探伤亦会产生不良影响。管线钢作为石油、天然气等管道运输的主要材料,由于所处的地理环境恶劣,在强度、韧性、焊接性和抗腐蚀性等方面的要求更高,中心偏析作为恶化管线钢抗HIC性能的一个重要因素,必须严格控制。

化学成分的影响是基本要素,除了常规的C、Mn、P、S等主要元素外,也受各种元素的总量和相对占比量级影响,不同元素的偏析倾向差异导致不同钢种表现出的偏析特点大相径庭。针对X80管线钢的产品开发,相应的成分偏析研究对于全面了解X80连铸坯的偏析影响因素乃至轧制策略具有重要指导意义。

2 金属原位试验分析

原位统计分布分析技术(original position statistic distribution analysis,OPA)可以测定样品表面的化学成分及结构信息,从而了解被检测对象的成分分布并辨别缺陷[1],并用统计解析的方法定量表征材料的偏析度、疏松度、夹杂物分布等指标。

2.1 试样选取

原位分析实验在钢研纳克检测技术有限公司研制的原位分析仪OPA-200上进行,原位分析仪对材料的宏观统计偏析分析具有直观、定位准确的特点。在分析元素偏析时,使用偏析度的概念表示偏析程度,偏析度P的表达式[1]:

式中,C(X,Y)--检测点浓度;C0--检测区域平均浓度。实验试样为取自X80钢连铸板坯,厚度为220 mm,其主要元素的化学成分见表1。

表1 X80钢化学成分 %

根据浇铸过程数据记录,选取工艺条件稳定时的铸坯,垂直于拉坯在断面上取样分析。取断面位置沿宽度方向从中心位置到1/4宽位置处分析,取样及分析部位如图1所示。

图1 X80管线钢取样位置

试样切割成70mm×73mm的18块待测试样,如图2所示,其中16~18号试样在宽面中心位置,1~3号试样在宽面1/4位置。

图2 18块(3×6)原位分析试样

2.2 原位分析结果讨论

将18块试样检测后得到的二维等高图进行拼接,组成连铸板坯横截面在宽度方向从宽面中心到宽面1/4位置处各元素的偏析分布。从中发现,C、Si、Mn、V、Ti元素偏析情况不严重,无明显规律。但S、P、Nb元素呈现较为明显的宏观中心线偏析。如图3所示。

图3 S、P、Nb(从左至右)二维含量分布图

S、P元素的中心线偏析可以从图3中由左(宽面1/2位置)至右(宽面1/4位置)试样上看出,从宽面中央到边部,S、P元素的偏析程度逐步减弱,变化趋势与内部枝晶间距相一致,由于凝固从开始阶段到后期,未凝固相比例逐步减少,凝固坯壳逐步增厚,同时凝固收缩逐步增强,内部钢水受挤压加速流动,随着温度的降低,合金元素在残余液相中大量富集。随着凝固进程,后期凝固晶界间隙溶质比例不断增加,偏析程度加重。沿板坯厚度方向S、P、Nb元素从边部到中心逐步升高,中心部位波动较大,局部位置出现异常,是选分结晶的结果。

在板坯在宽度方向宽面中心位置(即16、17和18号试样)和宽面1/4位置(即1、2和3号试样),每隔一段距离选取沿板坯厚度方向的元素含量。板坯厚度方向元素含量分布图见图4,图5。

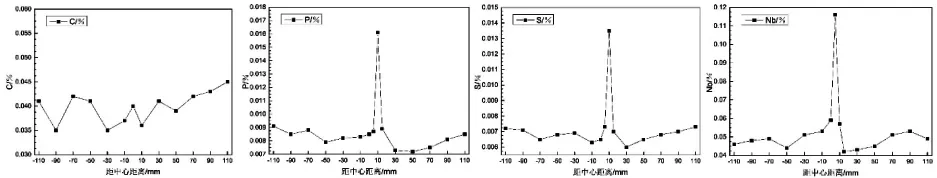

图4 板坯宽面中心位置C、P、S和Nb元素在板坯厚度方向一维含量分布图

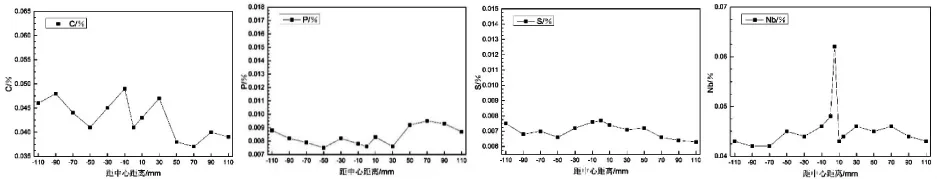

图5 板坯宽面1/4位置C、P、S和Nb元素在板坯厚度方向一维含量分布图

由图4和图5可以看出,在板坯的厚度方向,C元素基本不呈现中心偏析。在板坯宽面中心位置P、S元素都在试样的厚度中心位置出现一个最高峰,元素含量大约是其他位置的2倍,而在板坯宽面1/4位置P、S元素在厚度方向的中心偏析消失。Nb元素在铸坯宽面中心和宽面1/4位置处都存在中心偏析现象。宽面中心位置的中心偏析程度较重,宽面中心位置的板坯厚度中心的Nb元素含量是其他位置的~2.5倍,宽面1/4位置的中心偏析程度较轻,宽面1/4位置的板坯厚度中心的Nb元素含量是其他位置约1.5倍,此规律与位于中心位置的17、2号样正偏析表现相吻合。

3 微观偏析模型

为了预测钢凝固过程中的微观偏析,对X80管线钢铸坯凝固过程的溶质浓度和固相率之间的关系进行定量描述,针对性地建立了枝晶间溶质分布解析模型。

3.1 微观偏析模型的建立

数学模型的建立遵循以下边界假设条件[2]:

(1)固相扩散有限,液相扩散完全;(2)固液界面平衡;(3)溶质平衡分配系数在整个凝固过程中始终为常数。

式中:CL,i—溶质i在液相中的浓度,%;CO,i溶质i的初始浓度,%;α1、α、--凝固参数及其修正式;K1--溶质i的平衡分配系数;f2--固相率;CL,i--溶质i在固相中的扩散系数,m2/s;λ--二次枝晶间距,m;tf--局部凝固时间,s;TP--液相线温度,℃;C8--固相线温度,℃;TP--冷却速率,℃/s;TP--纯Fe熔点,℃;mi--各溶质元素的液相线斜率;Tint--固-液界面处的温度,℃;fsbr--转变点固相率。

从模式建立的条件参数可看出,模型包含的参数与钢液凝固特征相契合,如固/液相线温度、固液转变固相率、溶质分配系数等。其取值根据钢种成分的不同会有较大差异,针对X80钢连铸坯成分特征的凝固计算结果进行分析。

3.2 模型求解结果

一般,溶质元素微观偏析程度用“微观偏析度”来体现,其定义见式6。当冷却速率为0.5℃/s时,X80钢板坯凝固冷却过程中溶质元素C、Si、Mn、P、S、V、Nb、Ti随凝固进程的微观偏析规律(如图6)。

式中:CL-凝固平衡时溶质元素在残余液相中的含量,%;C0-溶质元素在钢液中的初始含量,%。

图 6 X80 钢凝固进程 C,Si、Mn、P、S 常规元素及V、Nb、Ti微合金元素微观偏析

当固相率处于0~0.8区间,各类元素的微观偏析程度均很小,近似等于1。固相率大于0.8时,对于Si、Mn两种元素,微观偏析度均略有增大,其最大值不超过2,说明Si、Mn元素的偏析效应比较弱,树枝晶形成时不易产生微观偏析,进而宏观偏析也较弱,虽然C在固相率大于0.8时,微观偏析度值较大,但C元素含量较低,仅为0.045%,质量分数太小,因而总体表现出来的宏观偏析不明显。而对于S/P元素,固相率大于0.8时,微观偏析度显著增大,当全凝固(固相率=1.0)时,P、S元素的微观偏析度分别达到8、25。可以直观地发现P、S元素在凝固过程中极易发生微观偏析。

同理,对于微合金元素,当固相率在0~0.6区间,V、Nb、Ti元素微观偏析程度较小,微观偏析度<2。当固相率大于0.6时,Nb元素的微观偏析度显著增大,当固相率趋近于1.0时,趋近于5,同时,由于X80钢中Nb含量较多,质量分数达到0.08%,故Nb元素呈现比较明显的宏观中心线偏析。当固相率大于0.6时,V元素的微观偏析度几乎没有增长,Ti元素的微观偏析度虽有所增大,但X80钢中Ti元素的含量较低,质量分数仅为0.014%,故V、Ti元素都没有呈现明显的宏观偏析。

4 中心偏析的控制措施

由实验分析结果可知,X80钢板坯S、P、Nb元素存在较为显著的中心线偏析,C、Ti元素虽然具有一定的微观偏析度,但元素含量分别仅有0.045%、0.013%,质量分数占比较低,Si、Mn、V元素偏析倾向性小,故而 C、Si、Mn、V、Ti呈现出的中心偏析特征均不显著。通过总结以往的研究成果,提出中心偏析的控制措施。

4.1 降低钢水浇注过热度

低温浇铸是保证连铸坯中心等轴晶区比例的主要措施,等轴晶区范围扩大带来的直接益处就是使溶质元素更为分散的分布在较宽范围的枝晶之间,从而达到减弱中心区域元素聚集的效果,减轻中心偏析[3]。在生产节奏允许的条件下,过热度控制在5~25℃为宜。

4.2 拉速控制

因高拉速产生的狭长液相穴因钢水补缩不充分而易造成中心疏松和偏析。同时,拉速过高有助于柱状晶发达,从而形成搭桥理论的中心偏析[4]。对于国内大部分弧形半径在9~10m的常规板坯连铸机,220mm厚度规格的X80钢拉速控制在0.9~1.2m/min范围为宜。

4.3 控制二冷强度

控制中心偏析时,一般采用二冷弱冷,铸坯内外温度梯度小,有利于等轴晶生长,中心疏松偏析较轻。同时保证二冷配水均匀,以达到减少中心偏析和裂纹的目的。并且,二冷区应保证一定的冷却强度,降低坯壳温度,增加坯壳强度,防止了鼓肚产生的中心偏析。建议采用二冷动态模型控制,间隔一定周期,结合偏析试样的具体指标进行调整。

4.4 提高钢水洁净度

通过提高钢液洁净度,减少因选分结晶而偏析的S、P元素总体含量,减轻铸坯中心偏析程度。研究发现[5],C、P、S均属于强偏析元素,其质量分数占比上升均会加重中心偏析的程度。

4.5 加强连铸机设备管理

鼓肚是造成铸坯凝固过程中产生中心偏析的“温床”。鼓肚量与辊缝、辊子的直线度(刚性)及对中关系密切。正是由于鼓肚与辊间距呈几何级正比关系,承载和驱动辊子的扇形段刚性和液压缸的精度也是重点维护的对象。最高原则是保证由辊子形成的铸坯凝固及运行通道高刚性、高稳定。

5 针对中心偏析的主动干预措施

除二冷末端电磁搅拌外,轻压下是目前连铸主动干预并可有效地减轻中心偏析程度的日趋成熟的技术手段。具体效果有:(1)破碎已“搭桥”的树枝晶,形成更多的凝固核心;(2)补偿铸坯凝固收缩,减轻由于枝晶间元素向中心流动形成的偏析;(3)中心钢液元素的再次分配,从而使中心成分更加均匀,组织更致密[6]。

实际生产过程中,若想通过轻压下达到理想的控制中心偏析的效果,还需针对不同的钢种及产品断面规格进行长期的摸索,对压下率、压下时机,如压下位置、固相率等各项参数对症优化。另外,近年来重压下技术的提出与实施,也有利于X80偏析的控制与改善,该技术对X80管线钢连铸坯横断面技术对连铸机设备的改进有较高的要求。

6 结论

(1)从实验结果可知,在连铸坯宽度方向从宽面中心位置到宽面1/4位置,P、S、Nb元素存在一定程度的中心线偏析,偏析程度在宽面中心位置较重,在宽面1/4位置较轻。其它元素的偏析程度较轻。

(2)X80 管线钢铸坯微观偏析模型,可知P、S、Nb元素的偏析倾向较强并表现出较为显著的宏观偏析特征,结合X80钢中各元素的含量大小,对X80钢各元素的宏观偏析表现进行相关分析。

(3)针对X80管线钢P、S、Nb中心线偏析特征,结合生产工艺提出了中心偏析的控制措施,针对中心偏析采取的轻压下技术日趋成熟,还需要结合不同钢种开展研究。

偏析实际是作为一种与凝固行为客观伴随的组织特征和现象,无法彻底消除,且不同钢种不同成分体系下产生的原因非常复杂,既有钢液内在凝固规律,也有外部动态凝固设施的影响,如二次冷却、扇形段压下力等。开展的基于X80管线钢的偏析特征研究,对于其它具体钢种具有普遍的借鉴意义,差异主要体现在质量分数占比不同而表现出宏观特征的差异。