套管型气隙式膜蒸馏组件性能模拟及优化

2019-10-23彭跃莲谢继红

金 程,陈 东,彭跃莲,谢继红

(1.天津科技大学机械工程学院,天津 300222;2.北京工业大学环境与能源工程学院,北京 100124)

膜蒸馏是利用疏水微孔膜允许挥发性组分蒸气通过而截留非挥发性溶质的特性来实现料液分离的技术,具有膜表面受力小、可处理中高浓度料液、可在常压下进行热敏料液的低温分离等优势[1].

膜蒸馏有直接接触式、气扫式、气隙式、真空式等基本型式[2],其中真空式膜蒸馏和气扫式膜蒸馏需要配置真空泵或风机,会导致额外能耗;直接接触式膜蒸馏处理耐温低于80 ℃的热敏料液时,其热效率较低;气隙式膜蒸馏热效率高且无需真空泵或风机等,处理热敏料液时具有较好的工程应用优势.

中空纤维型膜蒸馏组件具有单位体积内膜面积大、单根中空纤维出现故障时便于处理等特点.张春尧等[3]研制了由聚丙烯中空纤维膜、塑料格网(控制间隙大小)和聚丙烯中空纤维实壁管组成的气隙式膜组件,通过实壁管回收透膜蒸气的潜热,其热效率可达80.0%以上,膜通量可达13.8 kg/(m2·h);薛喜东等[4]开发了一种可改变中空纤维膜和中空纤维实壁管缠绕层数来适应产水速率需求的气隙式膜组件,其膜通量可达6.10 L/(m2·h);李卜义等[5]在膜组件加入了隔热管型隔网并采用螺旋缠绕的编排方式,可获得更稳定的空气隙和更高的填充密度,其膜通量和热效率分别可达5.87 L/(m2·h)和0.943;王奔等[6]研制了双Y 型逆流膜组件,膜通量可达6.07 L/(m2·h);Liu 等[7]研制了一种双管型气隙式膜蒸馏组件,膜通量可达11.4 kg/(m2·h).上述中空纤维型膜蒸馏组件虽具有较好的性能,但存在的问题是制作很复杂,产业化应用有一定难度.本文提出了一种结构简单、制作方便的套管型气隙式膜蒸馏组件,并对其性能进行模拟优化.

1 膜组件的结构和工作原理

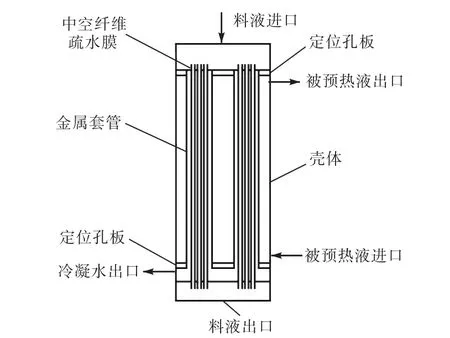

套管型气隙式膜蒸馏组件的结构如图1 所示.

图1 套管型气隙式膜蒸馏组件结构图Fig.1 Structure of the sleeve tube air gap membrane distillation module

套管型气隙式膜蒸馏组件由中空纤维疏水膜、金属套管、壳体等构成.壳体内布置多根金属套管,金属套管内布置多根中空纤维疏水膜,中空纤维疏水膜在金属套管内的填充率和金属套管在壳体内的填充率均可调.中空纤维疏水膜在金属套管中随机分布,端口处使用灌封胶封装;金属套管与壳体之间使用定位孔板固定,孔板间隙用灌封胶填充.金属套管可根据料液特性选用相应耐腐蚀的材料,如铜、铝等.

套管型气隙式膜蒸馏组件的工作过程为:待浓缩的热料液在中空纤维内流动,在流过中空纤维过程中,料液中的水分在膜表面汽化并穿过膜壁,料液被浓缩;需要预热的冷料液在金属套管与壳体构成的空间内与热料液逆向流动,从而使金属套管的管壁温度也较低;穿过中空纤维膜壁的水蒸气再穿过中空纤维与套管内壁之间的空气间隙(气隙)到达金属套管内壁时,被冷却成为冷凝水并向下流出膜组件,水蒸气冷凝时放出的热量则被金属套管外的预热液吸收;气隙的存在一方面使水蒸气的传质阻力增加,另一方面则降低了跨膜热损失,便于使膜组件获得较高的热效率.

2 膜组件的特性方程和软件编制

2.1 特性方程

料液在中空纤维内和被预热液在金属套管外的换热方程为[8]

膜通量方程为[9]

其中

式中:Jm为膜通量,kg/(m2·h);pfh为料液侧膜表面蒸气压力,Pa;pfc为金属套管内表面蒸气压力,Pa;Rk为跨膜努森扩散质阻,(m2·s·Pa)/g;Rm为跨膜分子扩散质阻,(m2·s·Pa)/g;Rag为气隙质阻,(m2·s·Pa)/g;τ为膜材料的弯曲因子,无因次;δm为膜壁厚,m;Mwa为水蒸气摩尔质量,kg/mol;R 为气体常数,8.314 J/(mol·K);Tm为膜孔内气体温度,K;po为大气压,Pa;pm为膜孔内蒸气压力,Pa;Dwa为膜孔内水蒸气在空气中的扩散系数,m2/s;ε 为膜孔隙率,无因次;Rmb为膜孔半径,m;δag为气隙宽度,m;Tag为气隙内温度,K;pago为气隙总压,Pa;pag为气隙内蒸气压力,Pa;Dwaag为气隙内水蒸气在空气中的扩散系数,m2/s.

跨膜热损失方程为

式中:Qlost为无效热负荷,W;Am为中空纤维疏水膜内表面积,m2;λe为当量热导率,W/(m·K);Tfh为料液侧膜表面温度,K;Tfc为金属套管内表面温度,K;ε为膜孔隙率,无因次;λa为膜孔内气体热导率,W/(m·K);λm为膜材料热导率,W/(m·K).

膜组件热负荷方程为

式中:Qm为膜组件热负荷,W;rw为透膜液汽化潜热,kJ/kg;其他同上.

膜组件热效率方程为

式中:ηm为膜组件热效率,无因次;其他同上.

膜组件产水速率方程为

式中:Mw为产水速率,kg/h;其他同上.

截留率方程为

式中:R 为截留率,无因次;CP为冷凝液中非挥发性组分浓度,无因次;CF为料液中非挥发性组分浓度,无因次.

2.2 软件编制

基于上述方程,编制了套管型气隙式膜蒸馏组件的性能模拟软件,软件界面如图2 所示.

图2 性能模拟软件界面Fig.2 Interface of performance simulation software

3 膜组件的性能变化规律与优化

3.1 性能变化规律

膜蒸馏组件的性能参数主要为热负荷、热效率、膜通量、产水速率.

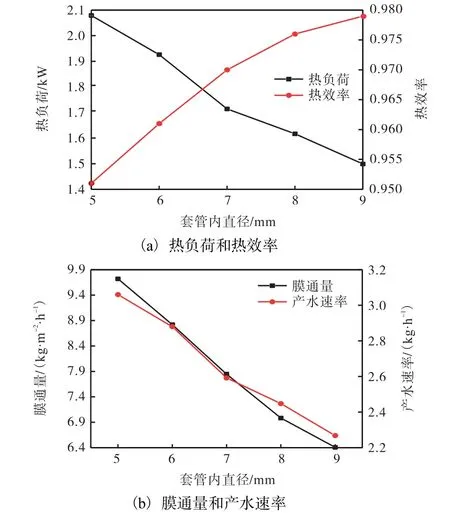

3.1.1 膜组件性能随套管内直径的变化规律

取膜材料为聚丙烯,膜的疏水角为120°,拉伸强度≥7.5 MPa,断裂伸长率为 180%,爆破强度为0.8 MPa,中空纤维疏水膜内直径为0.700 mm,外直径为 1.00 mm,长度为 500 mm,膜孔直径为0.200µm,膜孔隙率为0.800,膜组件壳体内直径为50.0 mm;膜组件料液流量为50.0 g/s,被预热料液流量为50.0 g/s,料液进膜组件温度为80.0 ℃,被预热料液进膜组件温度为50.0 ℃时,膜组件性能随套管内直径的变化规律(套管壁厚0.500 mm)如图3 所示.

图3 膜组件性能随套管内直径的变化规律Fig.3 Performance with the change of sleeve inner diameter

由图3 可见:套管内直径增大时,膜组件的热负荷、膜通量和产水速率下降,热效率略有提高.这是由于随着套管内直径的增加,套管根数减少,中空纤维疏水膜总根数减少,膜面积减少,使热负荷和产水速率降低;套管内直径增加使气隙厚度增加,使无效热负荷减少,热效率提高,但气隙增加也增加了水蒸气的传热阻力,使膜通量减小.

3.1.2 膜组件性能随中空纤维疏水膜内直径的变化规律

套管内直径为5.00 mm,外直径为6.00 mm,其他参数同上时,膜组件性能随中空纤维疏水膜内直径的变化规律(中空纤维疏水膜膜壁厚为0.150 mm)如图4 所示.

图4 膜组件性能随中空纤维疏水膜内直径的变化规律Fig.4 Performance with the change of hollow fiber inner diameter

由图4 可见:膜组件热负荷、热效率和产水速率随中空纤维内直径的增大而减小,膜通量则先减小后增大.这是由于:中空纤维疏水膜内直径增大时,中空纤维疏水膜根数减少,膜面积减少,同时气隙也减小,使热负荷、热效率和产水速率减小;此外,中空纤维疏水膜内直径增加时,料液流速减小,换热系数降低,这是导致膜通量减小的因素;但同时气隙也减小,水蒸气传质阻力减小,这是导致膜通量增加的因素;两个因素叠加,使膜通量出现先减小后增加的变化规律.

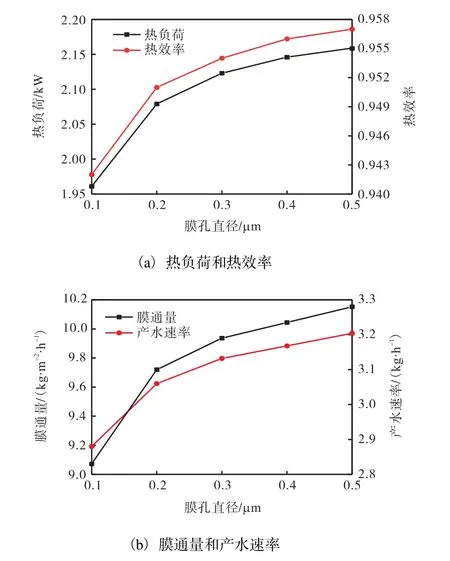

3.1.3 膜组件性能随膜孔直径的变化规律

壳体内直径为50.0 mm,其他参数同上时,膜组件性能随膜孔直径的变化规律如图5 所示.

图5 膜组件性能随膜孔直径的变化规律Fig.5 Performance with the change of membrane pore diameter

由图5 可见:膜孔直径越大,膜组件的热负荷、热效率、膜通量和产水速率越高.这是由于膜孔直径增大时,水蒸气穿过膜壁的阻力减小,膜通量增大,产水速率升高,有效热负荷增大,膜组件热效率也随之增大.

3.1.4 膜组件性能随膜孔隙率的变化规律

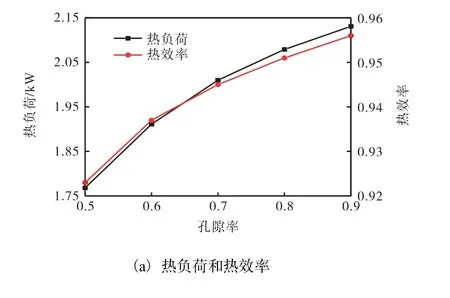

膜孔直径为0.200µm,其他参数同上时,膜组件性能随膜孔隙率的变化规律如图6 所示.

图6 膜组件性能随膜孔隙率的变化规律Fig.6 Performance with the change of membrane porosity

由图6 可见:膜孔隙率越高,膜组件的热负荷、热效率、膜通量和产水速率越高.这是由于膜孔隙率增大时,水蒸气穿过膜壁的阻力降低,膜通量升高,产水速率增大,有效热负荷增加,膜组件热效率升高.

3.1.5 膜组件性能随料液流量的变化规律

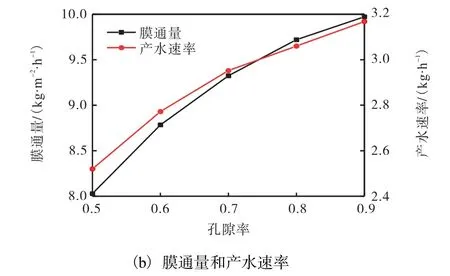

膜孔隙率为0.800,其他参数同上时,膜组件性能随料液流量(取被预热液流量与料液流量相同)的变化规律如图7 所示.

图7 膜组件性能随料液流量的变化规律Fig.7 Performance with the change of feed flow rate

由图7 可见:料液流量增加时,膜组件的热负荷、膜通量和产水速率增加,热效率几乎不变.这是由于流量增加时,料液和被预热液的换热系数增加,料液传热传质的温差增加而气隙不变,使膜通量增加,产水速率增加,有效热负荷增加,热效率基本不变.

3.1.6 膜组件性能随料液进膜组件温度的变化规律

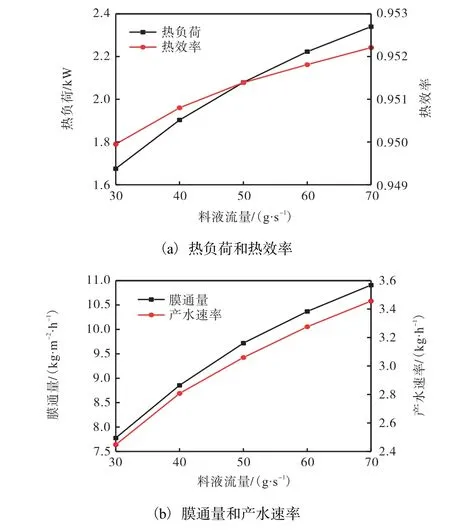

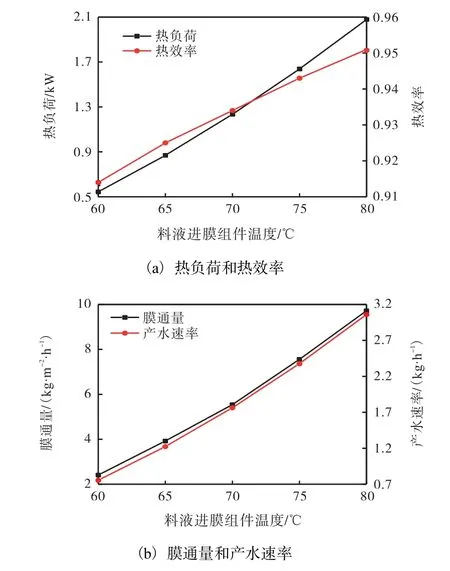

料液和被预热液流量为50.0 g/s,其他参数同上时,膜组件性能随料液进膜组件温度的变化规律如图8 所示(料液进膜组件与被预热液进膜组件的温度之差不变).

图8 膜组件性能随料液进膜组件温度的变化规律Fig.8 Performance with the temperature change of the feed into the module

由图8 可见:料液进膜组件温度上升时,膜组件的热负荷、热效率、膜通量和产水速率均明显上升.这是由于料液温度上升时,膜壁热侧温度上升,水蒸气的跨膜压差增加,使膜通量增加,产水速率增大,有效热负荷增加,膜组件热效率增加.

3.2 优化分析

3.2.1 优化方法

基于膜组件关键参数对膜组件性能的影响规律,可得套管型气隙式膜蒸馏组件的基本优化原则为:(1)在膜材料制作工艺允许的条件下,尽量采用大的膜孔直径与孔隙率.(2)在料液耐温极限内,尽量采用高的料液进膜组件温度.(3)中空纤维疏水膜内直径和套管内直径对膜组件性能的影响相对复杂,应用时可根据料液特性及膜组件研制要求综合分析确定.(4)料液和被预热液流量可取较高值,但其压降损失应在工程合理范围内,且不能超过膜的耐压允许值.

3.2.2 优化应用

某热敏料液(果蔬汁,需要从10 °Brix 浓缩至35 °Brix),耐温上限为80.0 ℃,被预热液进口温度为50.0 ℃;拟采用套管型气隙式膜蒸馏组件进行处理,要求热负荷在2.00~2.50 kW,热效率大于0.950,膜通量大于10.0 kg/(m2·h),产水速率约为3.50 kg/h;已取定膜材料为聚丙烯,长度为500 mm,膜组件壳体内直径为50.0 mm,需对其他参数进行优化.

参照膜组件研制要求和优化方法,由图4,可取中空纤维疏水膜内直径为 0.700 mm,外直径为1.00 mm;金属套管采用导热性较好的铜管,由图3,可取套管内直径为5.00 mm,外直径为6.00 mm,以获得较高的膜通量;由图 5,膜孔直径可取0.300µm(过大易导致亲水化);由图6 且考虑有机膜制作工艺,取孔隙率为0.800;由图7 且考虑流体的经济流速,取料液和被预热液流量为70.0 g/s;由图8并考虑到料液的耐温极限,取料液进膜组件温度为80.0 ℃.通过软件模拟计算,此时膜组件膜通量为11.2 kg/(m2·h),产水速率为 3.56 kg/h;热负荷为2.39 kW,热效率为0.955,非挥发性组分截留率可达99.9%.

4 结 论

(1)膜孔直径、膜孔隙率、料液进膜组件温度、料液和被预热液流量升高时,膜组件的膜通量、产水速率、热效率和热负荷均单调升高,在技术允许时,上述参数均应取较大值.

(2)中空纤维疏水膜内直径和套管内直径对膜组件性能的影响相对复杂.中空纤维疏水膜内直径增大时,膜组件的膜通量增加,但热效率和产水速率均下降;套管内直径增加时,膜组件的热效率升高,但膜通量和产水速率均下降;应用时需根据料液特性及膜组件研制要求综合分析确定.

(3)对某耐温上限为80.0 ℃的热敏料液,通过对套管型气隙式膜蒸馏组件参数的优化设计,其热效率可达0.955,膜通量可达11.2 kg/(m2·h).