铈掺杂稀土卤化物单晶的处理方法

2019-10-22刘建军李海林丁雨憧

刘建军,李海林,王 瑞,王 佳,丁雨憧

(中国电子科技集团公司第二十六研究所,重庆 400060)

0 引言

闪烁体是指在高能粒子(X射线或γ射线)的照射下会发出紫外光、可见光或红外光的材料,包括粉体、透明多晶、单晶、玻璃体、塑料或液体等多种形式的材料。闪烁晶体与光电倍增管结合,可用于核辐射探测,广泛应用于高能物理、核物理、放射医学、油井勘探、防爆检测等领域,成为人工晶体家族中的新宠。

目前闪烁晶体中广泛使用的主要是具有高光输出特性的碱金属碘化物系列晶体(Tl∶NaI,Tl∶CsI和Na∶CsI)。然而,碘化物系列晶体的闪烁衰减时间都大于100 ns,有的甚至长达1 μs(Tl∶NaI为230 ns,Tl∶CsI为1 000 ns),其时间分辨率差,限制了其在积分技术领域的应用,如医学成像领域——正电子发射断层扫描(PET)和单光子发射计算机断层扫描(SPECT)。

目前,Bi4Ge3O12(BGO)仍是PET系统中应用最多的闪烁体,占领了50%以上的市场份额。但BGO的光产额只有NaI的15%,且BGO和NaI的发光衰减时间都较长(200~300 ns)[1],时间分辨率低,降低了PET成像的质量。比较有优势的Ce2x∶Lu2(1-x)SiO5、Ce2x∶Lu2(1-x)Si2O7、Ce2x∶Gd2(1-x)SiO5和Cex∶Lu(1-x)AlO3等晶体,由于熔点高(Ce2x∶Lu2(1-x)SiO5约2 200 ℃),生长难度大,价格高和镥同位素本底较高等缺点,在PET系统中仅获得少量的应用。

新型卤化镧闪烁晶体Ce∶LnX3(Ln=La,Lu,Gd,Y;X=Cl,Br)具有光输出效率高,衰减快,能量分辨率高及生长温度低等特点,在医学成像技术中有巨大的应用前景[2-4]。其中,具有代表性的卤化镧晶体为LaCl3和LaBr3,无色透明,六方晶系,空间点群为P63/m,UCl3型结构。1999年发现了新型闪烁晶体LaC13,其密度为3.86 g/cm3,熔点为859 ℃。2001年发现一种新晶体LaBr3,其密度为5.29 g/cm3,熔点为783 ℃。Ce∶LaBr3具有光输出高,响应快,优异的能量分辨率和时间分辨率,与LaC13相比,在较低的Ce浓度下,其具有最好的闪烁性能,且密度较大。据文献[5-6]报道,铈掺杂浓度为5%(原子分数)的溴化镧晶体,在662 keV能量激发下,其能量分辨率可达2.6%(甚至可达2.0%),光差额高达80 000 ph/MeV,闪烁衰减时间为16 ns。

稀土卤化物单晶很难获得。这主要是由于稀土卤化镧原料对水和氧很敏感,在原料制备、晶体生长过程中,其与水和氧发生了不可逆的化学反应,形成溴氧化镧等杂质。目前国际上大多采用无水原料在石英坩埚真空封装的条件下生长晶体来克服这个难点。此外,卤化镧晶体生长还有一个难点,即原料在较高温度下挥发性较大,且晶体不同方向的热膨胀系数差异大,导致在生长过程中石英管易破裂,晶体易开裂,从而影响晶体的质量和成品率,增加了晶体生长的成本。由于晶体生长一般是在较大的温度梯度下进行,在冷却过程中晶体内部存在机械应力和热应力,导致了晶体在生长及后期加工过程中易开裂,从而更难获得用于闪烁探测器的大块器件。

当晶体内部的热应力超过晶体本身的塑性形变时,即可引起晶体开裂。通常可通过优化晶体生长工艺参数的方式降低晶体内部的热应力,以减轻或避免晶体在生长和后续降温过程中发生开裂。在最理想的情况下,可保证晶体在生长和后续降温过程中不发生开裂,然而晶体中仍存在大部分的残留应力。在晶体后续加工过程中,晶体内部的残留应力会导致在晶体以上工艺过程中发生开裂。特别是对于卤化镧晶体而言,由于晶体热膨胀系数各项异性差异大(如溴化镧晶体,晶轴常数a轴热膨胀系数为8×10-6/K,c轴热膨胀系数为22×10-6/K),晶体内部热应力大,在生长后期的降温过程和后续加工很易开裂,这个问题在大尺寸晶体生长中表现明显,因而难以获得大尺寸闪烁晶体器件。

1 研究内容

为了解决晶体内部应力大,难以获得大尺寸器件的难题,常在晶体生长的后期引入特殊热处理方法,改善晶体极易开裂的问题。晶体原位退火工艺可有效地减轻稀土掺杂卤化物单晶开裂的问题,但还存在以下主要不足:

1) 专用于晶体生长的坩埚下降炉温度梯度大(≥10 ℃/cm),难以获得原位工艺所需的小温梯退火温场。特别是对于直径大,等径长度长的晶体退火而言,现有的炉体温场难以达到退火的工艺要求,温场结构改造难度大,较费时费力。

2) 晶体原位退火对工艺处理气氛提出了较高的要求,晶体生长炉一般难以满足退火工艺需要。

3) 使用晶体生长炉进行晶体原位退火,占用了晶体生长设备,设备利用率低,增加了晶体生产成本。

针对晶体内部存在的热应力导致易开裂的问题,本文提供了一种铈掺杂稀土卤化物单晶的处理方法,其关键工艺过程及要求如下:

1) 在绝水、绝氧的条件(水、氧的含量小于10×10-6,如在氮气处理的手套箱内)下,将待处理的铈掺杂稀土卤化物单晶置于高纯石墨密闭容器中,高纯石墨密闭容器的结构如图1所示。拧上容器盖子,并于容器盖子与容器开口连接处缠绕弹性自封膜。

图1 高纯石墨密闭容器

用于放置待处理铈掺杂稀土卤化物单晶的容器要求如下:

a.容器必须密闭性良好。

b.不能与待处理铈掺杂稀土卤化物单晶反应。

铂金、石英、石墨等材料是较常用可选的材料,从成本、操作便利性、循环利用等因素考虑,石墨容器是最佳选择。带盖子、可重复使用的高纯石墨容器,作为热退火处理的容器。石墨材料(活性炭)也作为非真空条件下生长稀土卤化镧晶体的添加剂,以防稀土卤化物与水和氧气发生化学反应。

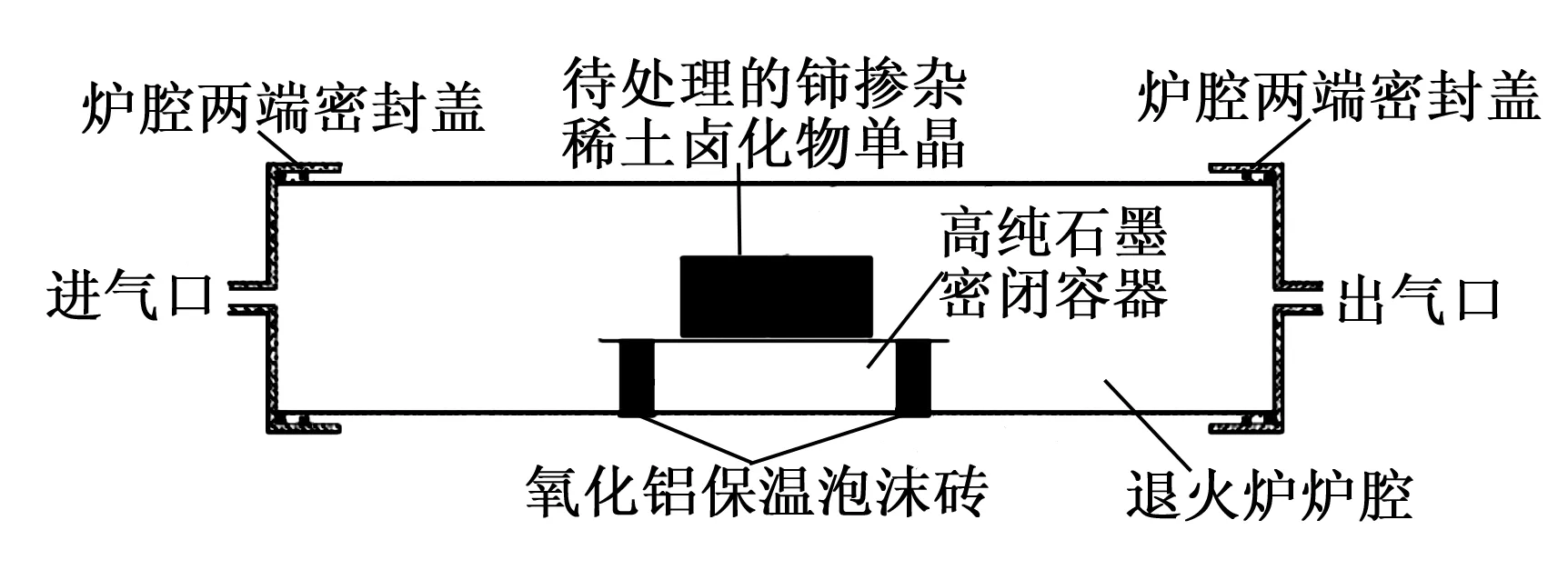

2) 密闭容器在温场中的放置。将装有待处理的铈掺杂稀土卤化物单晶的高纯石墨密闭容器转移至水平管式炉中心,如图2所示。通过调整氧化铝保温泡沫砖的高度和位置,保证了待处理的铈掺杂稀土卤化物单晶处于退火炉炉腔的均匀温场中。退火炉炉腔是轴对称的圆管,圆管可为石英材质或刚玉材质,圆管两端的进、出气口分别配有密封圈,以保证其密封性。炉腔外面是加热体,加热方式可选用电炉丝、硅碳棒、硅钼等电阻加热,其加热过程由程序精确控制,温度控制精度为±0.1 ℃。

图2 水平管式炉

退火炉内温度分布是退火去除晶体热应力的另一个重要参数。晶体内部残留应力主要是由于晶体生长过程中大的温度梯度(一般大于10 ℃/cm)及晶体与生长坩埚内壁脱落等过程中形成的。因此,温度均匀分布的炉内温场设计对减少铈掺杂稀土卤化物单晶内的热应力至关重要。经过多次工艺验证,退火晶体内部任意两点之间梯度小于10 ℃/cm较合适。

3) 工艺气氛要求。在此工艺过程中需对密闭容器进行抽真空及通入保护性气体处理。首先,关闭进气口开关,从出气口将退火炉炉腔抽气至真空(真空度优于10-3Pa);然后,关闭出气口开关,打开进气口,通入保护性气体。重复前述操作3次,确保炉腔内水、氧指标小于5×10-6,调整进气口至出气口气体流量,保持保护性气体的恒定流量为10~15 L/min。

在保护性氛围下进行退火,避免了晶体与水和氧发生化学反应。保护性气氛可以是真空、惰性气体(高纯氮气、氩气等)、含卤化氢气体(HCl、HBr、HI)或其混合气体。从成本、环保、实验便利性等方面考虑,高纯氮气或氩气等惰性气体是较理想的保护气体。

4) 退火温度设置要求。退火处理包括缓慢升温至特定的退火温度,恒温2 h以上,再缓慢降温至室温。

退火处理结束后,小心取出高纯石墨密闭容器,转移至手套箱,关闭保护性气体。

2 结果分析

图3 25.4 mm×25.4 mm Ce∶LaBr3器件能谱图

晶体退火时,工艺温度和时间是重要的2个参数。为减少甚至消除晶体中的残留应力,退火保温的温度应接近晶体的熔化温度Tm。晶体在高温下通过塑性重整等达到新的平衡状态,其内部微结构、应力重新分布,达到改善其韧性等机械性能以及光学、电学性能的目的。对于铈掺杂稀土卤化物单晶而言,退火保温温度在0.9Tm~Tm内较合适。同时,晶体材料塑性重整达到新的平衡需要一定时间,随着晶体尺寸增大,所需时间越长,高温保温时间一般从2~100 h不等。

此外,退火工艺中,退火的成败与升温及降温速率有关。退火初期,晶体处于未退火状态,存在较大应力,升温速率过高易引起晶体发生开裂,升温速率应小于20 ℃/h,最好小于5 ℃/h;退火后期的降温冷却过程中,降温速率也不宜太大,否则会在晶体中重新建立新的热残留应力。