ErAlN/蓝宝石基SAW谐振器制备与性能研究

2019-10-22张必壮葛澍蔚许绍俊杨成韬

张必壮,葛澍蔚,许绍俊,杨成韬

(1.电子科技大学 电子薄膜与集成器件国家重点实验室,四川 成都 610054;2. 川庆钻探工程有限公司地质勘探开发研究院,四川 成都 610051)

0 引言

1 实验

衬底采用尺寸为2 cm×1 cm的(001)蓝宝石基片,溅射的背底真空高于4×10-4Pa。Al靶上共有30个8 mm×5 mm的镶嵌孔,其中12个等距分布在Al靶(纯度99.999%,106 mm×5 mm)的溅射刻蚀跑道上,另12个和6个镶嵌孔分布在跑道的内侧,3圈镶嵌孔呈密排排列。通过Er锭(纯度99.9%,8 mm×5 mm)和Al锭(纯度99.999%,8 mm×5 mm)镶嵌在纯Al靶中的镶嵌个数和位置来控制沉积薄膜中Er的摩尔分数。采用正交表L1645,控制沉积速率,优化薄膜的结晶质量。分别采用能谱(EDS)、X线衍射仪(GIXRD,平行光路发散度0.27°,入射角1.5°,发散狭缝1/8,防散射狭缝1/4)、原子力显微镜(AFM)和椭偏仪表征薄膜的成分、晶体结构、表面形貌和膜厚。采用网络分析仪测试Er0.11Al0.89Nz/蓝宝石SAW谐振器的S参数(散射参数)和

2 实验结果与讨论

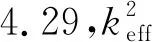

2.1 ErAlN薄膜的优化

图1(a)~(e)分别为氮气含量、溅射功率、溅射气压、靶基距、衬底温度与ErAlN薄膜沉积速率及XRD摇摆曲线半高宽(FWHM)的关系。ErAlN薄膜沉积速率主要受到达衬底粒子的能量和数量决定。由图1(a)、(b)、(d)可看出,低N含量、高溅射功率和低溅射气压易获得大的沉积速率。此外,在适当的溅射功率下,高溅射气压虽会降低溅射原子的能量,但由于Ar原子同时增多,有利于电离出更多的Ar离子,从而也能得到较大的沉积速率。升高衬底温度增加了衬底表面吸附粒子的动能,在一方面增加了粒子的扩散速度,凝结成核概率增加,加快薄膜的生长速度,但另一面也增加了粒子逃逸衬底表面的概率,从而降低沉积速率。由图1(c)可看出,对于ErAlN薄膜,在300 ℃时两者达到平衡。当靶基距大于6.5 cm时,靶基距的变化对沉积速率的影响较小,而靶基距小于6.5 cm时,沉积速率下降。这表明,靶基距较小时,主要是粒子到达衬底的能量影响了沉积速率;当靶基距较大时,粒子到达衬底的几率成为影响沉积速率的主要原因。

图1 ErAlN薄膜的沉积速率和c轴择优取向度

溅射参数与ErAlN薄膜半高宽间的关系复杂,难以使用控制变量进一步优化ErAlN薄膜的结晶取向。图1(f)为沉积速率与ErAlN薄膜(002)峰强及半高宽的散点图。由图可看出,当沉积速率在矩形区间时,ErAlN薄膜具有较高的峰强,同时半高宽较低,即具有良好的结晶质量及较优的结晶取向。此外,薄膜的形核和生长与沉积粒子的能量有关,因此,通过控制沉积速率可在一定程度上同时控制薄膜的结晶质量和择优取向。根据图1(a)~(e)中溅射参数与沉积速率的关系,采用溅射功率与氮气含量来控制沉积速率。如图1(g)所示,溅射功率与氮气含量的比值和沉积速率有一定的正相关性,可用于粗略低调整沉积速率。

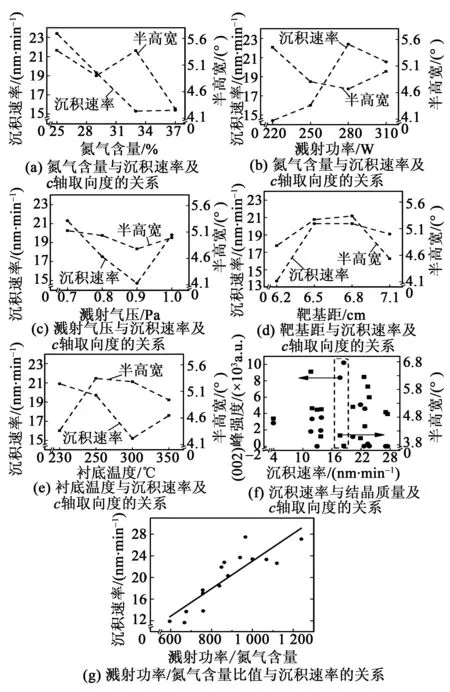

2.2 ErAlN薄膜形貌结构

图2为优化后ErAlN薄膜的掠入射XRD图谱和EDS的面扫元素分布图。图中,α、β、γ为键角,B1、B2为键长,a、c为晶格常数。同样采用镶嵌靶制备,并将优化了的AlN薄膜用来作为对照。由图2(a)可知,Er元素分布均匀,表明ErAlN薄膜总体的性质具有一致性。图2(a)插图中表示ErAlN薄膜的摩尔分数,薄膜中N原子与金属原子为非化学计量比,设金属原子比为1,N原子比为z,将ErAlN薄膜的分子式近似表示为Er0.11Al0.89Nz。对于Er0.11Al0.89Nz薄膜,z为0.84;对于AlNz薄膜,z为0.63。

图2 Er0.11Al0.89Nz薄膜的EDS的面扫元素分布图、GIXRD图谱、摇摆曲线图谱及晶胞结构简图

由于Er3+的离子半径大于Sc3+和Al3+的离子半径,掺Er后AlN晶格常数发生膨胀,图2(b)中薄膜的(002)和(103)的峰位向左偏移。Er0.11Al0.89Nz薄膜和AlNz几乎都只出现(002)和(103)晶面的衍射峰,未出现其他杂峰,表明Er0.11Al0.89Nz薄膜为纤锌矿结构。图2(c)中给出Er0.11Al0.89Nz薄膜和AlN薄膜的半高宽分别为4.8°和4.7°,表明使用镶嵌靶能制备出具有较好c轴取向的AlN薄膜。

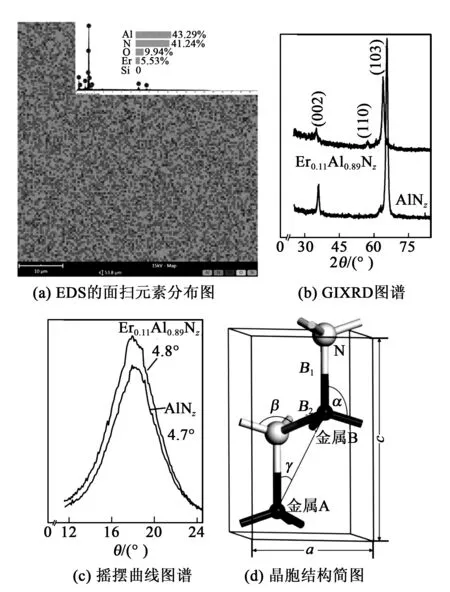

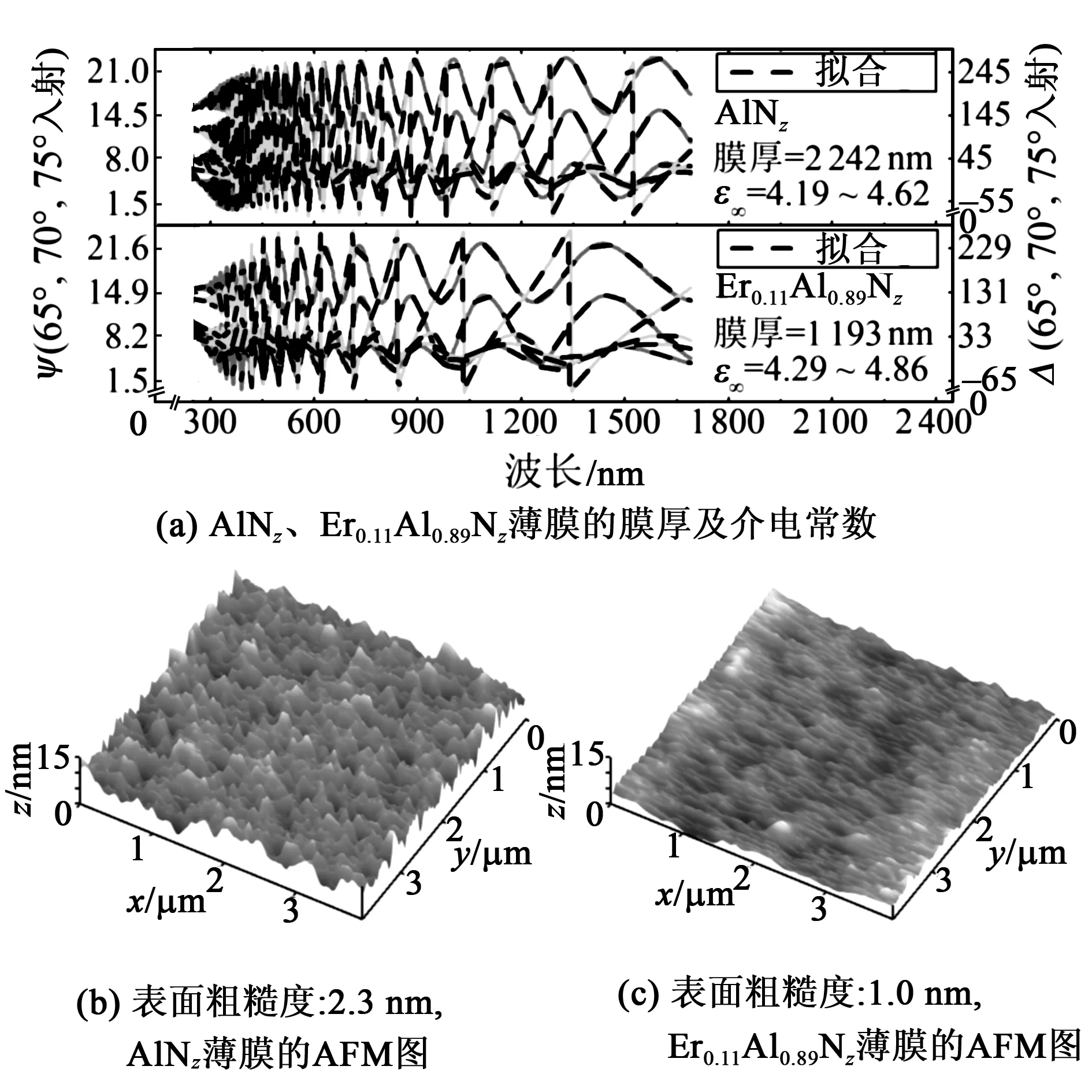

如图3(a)所示,膜厚数据通过拟合椭偏仪测得的反射光振幅衰减比Ψ和相位差Δ曲线得出。衬底选用“Cauchy”模型,AlN薄膜选择软件库中的“AlN_g”材料参数,拟合中添加“Tauc-Lorentz”模型。拟合得到Er0.11Al0.89Nz的膜厚为1 193 nm,AlNz的膜厚为2 242 nm。掺Er后AlN薄膜的光学介电常数(ε∞)从4.19增大到4.29,说明Er掺杂有利于减小器件尺寸,降低器件损耗。

图3 AlNz、Er0.11Al0.89Nz薄膜的膜厚、介电常数及其AFM图

由图3(b)可知,Er0.11Al0.89Nz和AlNz薄膜的微区表面粗糙度的均方根(RMS)值分别为1.0 nm和2.3 nm,满足SAW器件的制作要求。

2.3 Er0.11Al0.89Nz/蓝宝石基SAW谐振器的性能

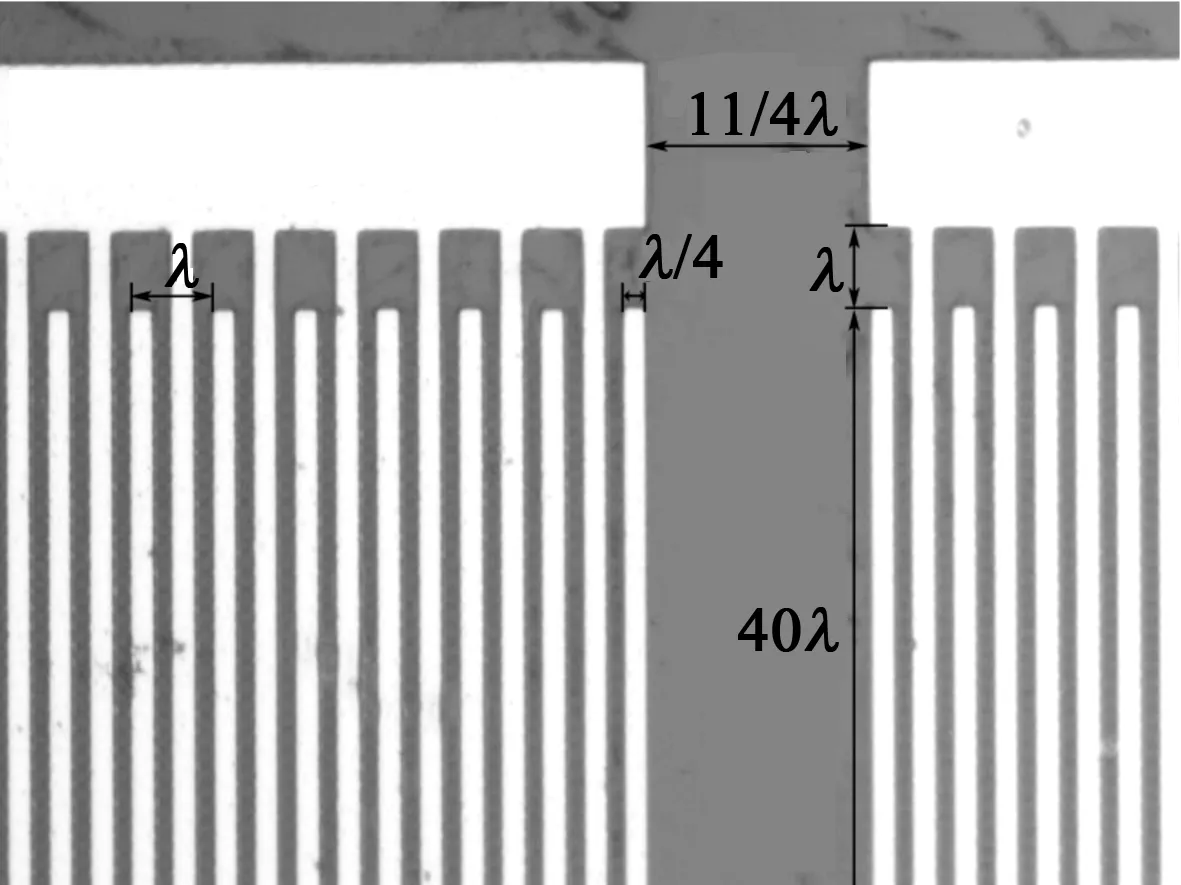

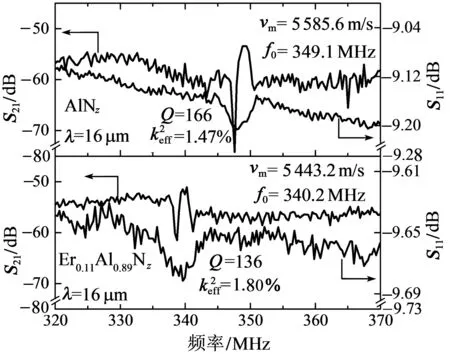

图4为AlNz及Er0.11Al0.89Nz/蓝宝石谐振器的叉指电极参数。图中,谐振器的叉指电极线宽为λ/4(波长λ=16 μm),叉指对数为80,Al电极厚为100 nm,一般SAW谐振器的中心频率(f0)随着压电膜厚的减小而增加[7]。图5为AlNz、Er0.11Al0.89Nz/蓝宝石基SAW谐振器的S21和S11曲线。结合图3(a)和图5可看出,虽然Er0.11Al0.89Nz膜厚远大于AlNz薄膜,Er0.11Al0.89Nz/蓝宝石基SAW谐振器的f0却小于AlNz薄膜基SAW谐振器的f0,证明了Er掺杂对SAW器件f0具有显著影响,且掺入原子比11%的Er元素对f0的影响大于薄膜膜厚变化带来的影响。瑞利波声速为

vm=f0×λ

(1)

图4 AlNz及Er0.11Al0.89Nz/蓝宝石谐振器的叉指电极参数

图5 AlNz、Er0.11Al0.89Nz/蓝宝石基SAW谐振器的S21和S11曲线

由式(1)可得,在表面存在金属负载时,Er0.11Al0.89Nz与AlNz薄膜的vm分别为5 443.2 m/s和5 585.6 m/s。ErAlN薄膜的纵波声速vl近似为

(2)

式中:C33为弹性刚度常数;ρ为材料密度。

2.4 SAW谐振器性能与压电薄膜晶体结构的关系

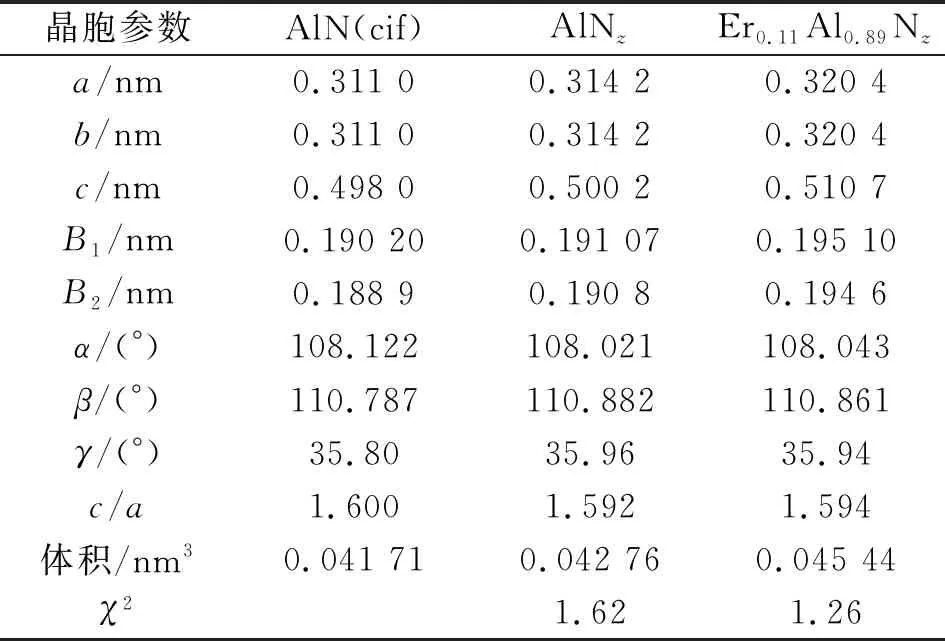

由GIXRD数据精修得到Er0.11Al0.89Nz和AlN薄膜的晶胞参数,进一步分析掺Er后对AlN晶体C33和e33的影响。表1为拟合晶胞参数(见图2(d))数据。表中,χ2为卡方检验拟合优度,表示拟合与实际XRD峰形误差的水平;AlN(cif)为1993-9011657标准卡片的晶体数据。由表可知,AlN薄膜在水平方向上受到衬底较大的拉应力,掺入Er元素后晶格常数增大,减小了与衬底间的应力。因此,Er0.11Al0.89Nz薄膜比AlN更易在蓝宝石衬底上生长。在Al中掺入11%Er(原子数分数)后,晶体的c/a值未降低,反而略微增加,这表明掺Er增大AlN机电耦合系数的机理与ScAlN不同。

表1 AlNz、Er0.11Al0.89Nz薄膜的晶胞参数拟合数据

在忽略薄膜缺陷的理想情况下,薄膜密度为

(3)

式中:Mmetal、MN分别为金属原子和氮原子的相对原子质量;NA为阿伏伽德罗常数;Ω为原胞体积。对于Er0.11Al0.89Nz薄膜有:

Mmetal=0.11×MEr+0.89×MAl

(4)

3 结束语