玻璃基板的自动脱附铲刀设计

2019-10-22王恒升侯力玮

章 壮,王恒升,2,侯力玮

ZHANG Zhuang1 , WANG Heng-sheng1,2 , HOU Li-wei1

(1.中南大学 机电工程学院,长沙 410083;2.中南大学 高性能复杂制造国家重点实验室,长沙 410083)

0 引言

玻璃基板是平板显示(Flat Panel Display,FPD)产业中不可或缺的关键基础部件之一,智能手机、平板电脑、液晶电视等都离不开平板显示[1,2]。目前商业上使用的玻璃基板厚度有0.7mm、0.4mm等规格,新一代玻璃基板有进一步减薄的趋势。平板显示玻璃的减薄工艺主要采用化学机械抛光(Chemical Mechanical Polishing,CMP)技术[3],在玻璃基板减薄过程中,利用吸附垫将玻璃基板固定。目前采用这种加工工艺时,玻璃基板的上下料过程都由人工完成,尤其是在下料(卸片)时,依赖于人工以手指“抠”的方式揭起玻璃,导致在恶劣、单调的工作环境下玻璃基板的良品率不高且效率低下[4],因此,市场对研磨抛光机卸片工艺的自动化操作提出了迫切要求。

本文的背景就是要实现研磨抛光机的自动卸片,这里最核心的一步是破除玻璃基板与吸附垫(1mm左右的聚氨酯发泡垫)之间的吸附状态,实现玻璃与吸附垫的分离,这是本文的主要工作内容。

据我们所知,截止目前,尚没有实际应用的针对玻璃研磨机的玻璃卸片的自动实现方案,也没有相关的理论研究。类似这种薄板粘结结构的研究有一些文献报道,梁莉[5]等人研究多层薄钢板的分离,设计了一种吸盘式剥离机构,并推导了剥离力矩理论计算公式;但由于CMP中抛光液颗粒的存在,采用集中吸方式极易导致玻璃基板表面出现划痕[6],这种吸盘剥离方式无法适用于本文情况。超薄IC芯片的无损转移同样涉及到剥离工艺,目前采用顶针推力实现芯片与胶层的剥离[7,8],但抛磨设备卸片时环境较恶劣且玻璃的面积远大于芯片的面积,这种顶针式卸片也不适用本文情况。根据玻璃基板减薄工艺的卸片需求,仿照目前人工的手工剥离方式,本文设计了一种类楔形的铲刀,从玻璃与吸附垫粘结的直角处起刀,实现从直角处解除吸附的效果,之后再采用其它方法,扩大玻璃脱附的面积,直到整块玻璃完全从吸附垫上剥离。这种类楔形铲刀不同于一般铲具通过刀刃切削切断对象[9],而是依赖铲刀背面的滑移分开粘接界面。也参考目前人工剥离的工艺,在用铲刀剥离玻璃的过程中,通过冲水,以加快分离过程并对玻璃起到一定的保护作用。

本文对剥离过程中铲刀与玻璃之间的受力进行了建模,分析了铲刀滑移面倾角以及水流冲击对剥离过程的影响,研究了剥离过程的功耗。在此基础上设计了一种凸弧滑移面铲刀,能够有效减小剥离阻力,降低作业功耗。本文后续内容安排如下:第1节介绍玻璃基板的剥离过程和铲刀设计;第2节建立剥离过程接触点的力学模型;第3节计算剥离过程的阻力功耗并分析倾角等因素对功耗的影响;第4节设计凸弧形滑移面铲刀并进行了试验验证;最后总结全文。

1 玻璃基板剥离的自动化方案及铲刀设计

1.1 剥离过程的自动化方案

玻璃基板研磨抛光机对加工工件(平板显示玻璃)的夹持普遍使用具有微细吸附能力的聚氨酯发泡垫,上料时将玻璃压实在吸附垫上,排除吸附垫微细孔中空气,形成真空吸附力;抛磨过程中,上定磨盘的压力作用会使玻璃牢牢吸附在聚氨酯发泡垫上。目前人工操作时,抛磨完成后的卸片一般从边角通过手工“抠”并配合冲水,从一处破除吸附,然后通过“揭”的方式将整块玻璃剥离。我们提出自动卸片过程从玻璃的直角处开始,如图1所示。这主要是考虑从“角”处用力克服的吸附力为以角为圆心的四分之一扇面,而从“边”处用力需要克服半圆形吸附力,前者显然更优。

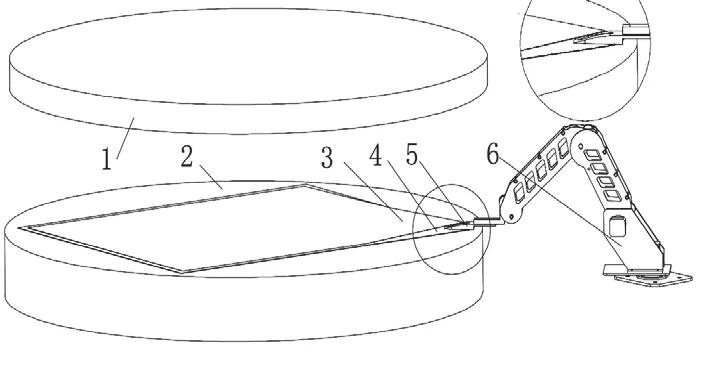

图1 铲刀从边、角起刀示意图

图2 玻璃基板脱附示意图

我们提出的自动化卸片的基本过程为:1)接触-铲入过程:铲刀作为机械臂的末端执行器定位于玻璃直角处,刀口略微下压并往前运动铲入玻璃基板和吸附垫的缝隙;2)稳定的界面剥离过程,如图2所示:均匀向前推进铲刀,使玻璃沿直角处按四分之一扇面逐渐扩大脱附区域;3)直角处玻璃基板抬高过程:待铲刀进入60mm后机械臂带动铲刀上抬5mm;4)整块玻璃的分离过程:滚轮平板状小车从已脱附的直角处插入到玻璃基板与吸附垫之间的夹缝中,并逐渐向前推进直到完成整块玻璃与吸附垫的分离,分离的同时玻璃就被传输到了滚轮小车上,达到自动化卸片及后续运输的目的。

1.2 剥离过程的控制要求

针对上述玻璃基板的脱附剥离过程,根据工艺要求,提出以下控制要求:1)在第一阶段,因为对铲刀定位的位置精度要求极高,使用位置控制无法达到要求,需要根据铲刀实际接触吸附垫的压力大小判断铲刀是否在垂直方向上到位,需要使用接触力控制的方式实现接触定位。2)在第二阶段,为防止铲刀对玻璃的铲力过大或推进过快,在保持垂直方向接触力的同时对铲刀向前的推力和速度均有限制,机械臂的控制方式采用前向推力控制和速度限制两种措施。3)在第三阶段,铲刀的推进长度和抬起高度,是根据玻璃工艺边的大小和产生的脱附扇面大小共同决定,对机械臂末端应采取点对点位置控制方式。4)小车的滚轮及承载平台有特殊的设计和控制要求,以满足无损及快速地把玻璃从吸附垫上全部分离。

这里介绍自动化过程的基本流程主要是为了说明本文工作在系统中的地位,本文仅针对上述第二步界面剥离过程中的关键执行器铲刀进行设计,并分析剥离过程中铲刀与玻璃基板接触点的受力情况,为优化铲刀设计提出理论支撑。

1.3 铲刀的结构设计

铲刀整体设计为楔形,如图3所示。最前端为刀口,用于铲入玻璃基板和吸附垫的缝隙;中间段为刀背滑移面,实现玻璃基板与吸附垫分离;滑移面中部设有玻璃尖角避让槽,既能避免直角抵触刮擦,又能接入细水管作为冲水槽;机械臂末端与铲刀通过刀柄固定,刀背滑移面与刀柄的过渡处设有用于防止玻璃边角和刀柄相互损伤的V形防切口。铲刀整体使用合金钢材质,可避免表面被刮伤,延长铲刀作用寿命,而且能够减小铲刀和玻璃基板的切削阻力。铲刀各部分的结构设计参数分别为刀口宽度A(0.025m)、滑移面宽度B(0.04m)、槽口宽度C(0.006m)、槽口长度L1(0.05m)和底面长度L(0.06m)。

铲刀的作业参数是影响玻璃基板自动化脱附效率的关键因素,包括滑移面倾角φ、滑移面高度H和进给速度v,其中不同大小的铲刀倾角对应剥离过程的玻璃基板受力点的力学行为各有不同,进而剥离过程的阻力功耗产生影响,因此分析铲刀倾角与阻力功耗的相互联系是倾角设计的前提。

2 剥离过程力学建模

图3 斜面铲刀的结构参数示意图

从接触点受力角度建立玻璃基板脱附过程的质点动力学微分方程,确定铲刀在恒定速度下使玻璃基板与吸附垫发生剥离的基础条件,并分析水流冲击对玻璃基板表面力学行为的影响。

2.1 剥离过程的一些基本假设

为了研究方便,根据剥离过程中的力学特性进行如下假设:

1)铲刀看作刚性体,滑移面不发生形变。

2)玻璃基板各向同性,在弹性范围内的变形与外载荷线性相关。

3)玻璃基板翘起区域的重力和重力引起的变形忽略不计。

2.2 接触点力学分析

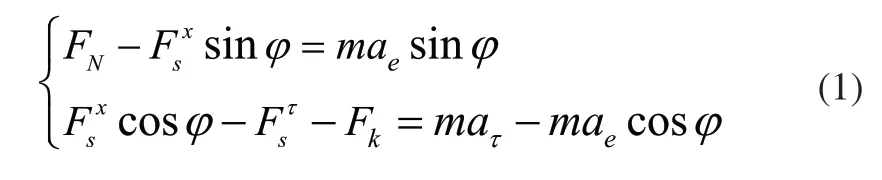

玻璃基板受抛光时的上定盘挤压,与吸附垫紧紧贴合。在铲刀滑移面支撑力的作用下,玻璃基板受本征强度和厚度方向上应力梯度的影响发生微小变形,这种变形使得吸附垫的微小单元吸附力失效[10]。玻璃基板的弯曲变形与滑移面的接触点相关,铲刀过大速度或推力导致的显著大挠度和非线性变形容易使其碎裂。由于受力特征的复杂性,玻璃基板不同部位的点,也呈现出复杂各异的力学属性[11,12]。为不失一般性,取玻璃基板与铲刀滑移面接触的一质点M作为研究对象,置于xoy坐标系中,质点M位于两平面的相切处,铲刀后背固定在机械臂末端,伺服电机力矩控制模式下,铲刀沿着x轴水平进给(如图4所示),对玻璃基板实施起翘的过程中,由相对运动可知,质点M沿着τ方向(滑移面切向方向)及n(滑移面法线方向)的质点动力学方程可描叙为:

式中,m为玻璃基板某一质点M的质量,kg;为楔形滑移面的倾角,°;FN为质点受到滑移面法向反力,N;为质点受到玻璃基板反抗变形的水平恢复力,N;为滑移面对质点的滑动摩擦力,N;Fk为玻璃基板边缘与滑移面刮擦产生的切削阻力,N;ae为质点的牵连加速度,m/s2;aτ为质点相对滑移面的加速度,m/s2。

式中,γ为质点与滑移面之间的摩擦角[13],°。联立式(1)和式(2)可得:

由式(3)易知,在FN>0时,要想aτ<0,即质点M与滑移面之间由静止发生相对移动产生剥离动作需满足:

2)玻璃基板边缘与铲刀滑移面产生的切削阻力Fk趋近于零。

图4 玻璃与铲刀接触点受力示意图

2.3 水流冲击对力学行为的影响

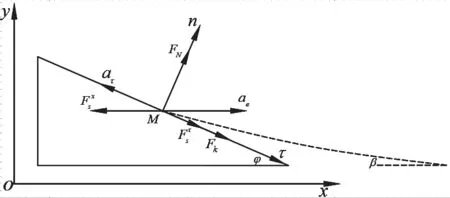

玻璃基板剥离的实际操作中,铲刀推进过程往往以水流辅之,通过图5中的槽口喷水作用于玻璃基板的已剥离区域,用于加速和扩大吸附作用的解除范围以防止玻璃发生碎裂。

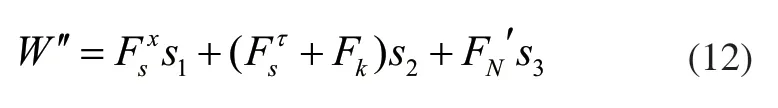

玻璃基板翘起一定高度时,水流漫布由玻璃基板、吸附垫和铲刀滑移面三者构成的腔体,如图5灰色区域所示。当玻璃基板弯曲变形较小时,可以认为剥离角β即为两条虚线的夹角,为了简化模型,假设解除吸附状态的剥离角β为定值,且临界角度为5°。此时,Fw可看作水流冲击对玻璃基板的作用力,N,则M点的法向合力变为:

图5 水流冲击作用力示意图

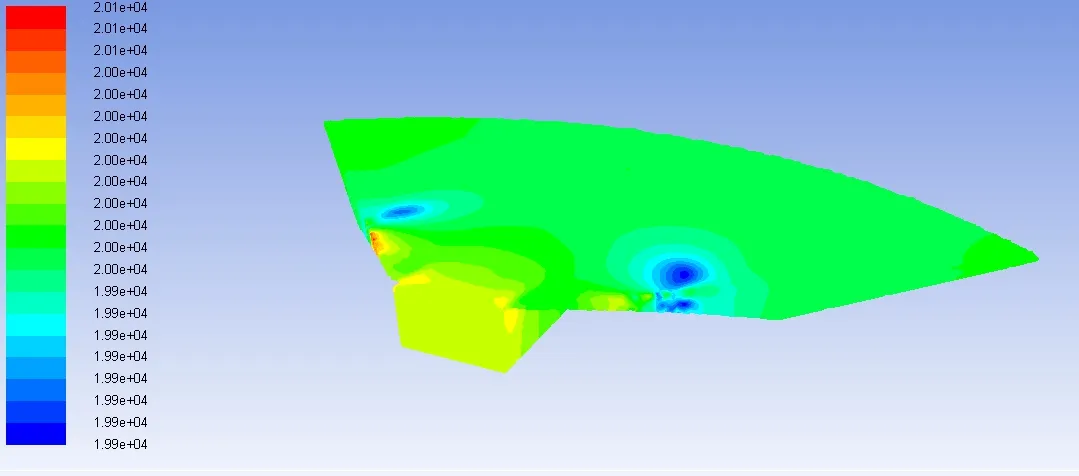

玻璃基板在流场作用下的力学行为可看作流固耦合问题[14,15],为了计算水流冲击对玻璃基板的作用力(在此对流体力学不作具体分析),通过使用fluent软件对不同倾角状态下的腔体进行仿真计算,分析水流冲击作用力与倾角之间的相关性。仿真过程中铲刀结构参数设置为刀口宽度A(0.025m)、铲面宽度B(0.04m)、槽口宽度C(0.006m)、铲刀长度L(0.06m),剥离高度为H(0.02m),槽口水流压强为0.02Mpa。腔体的边界压力云图如图6所示,不同倾角仿真计算得到的玻璃基板表面压力数值如表1所示。

图6 腔体的边界压力云图

由表1可得,从宏观上来说,冲击力在允许范围内可看作是匀变的,拟合表1中的数据,则水流冲击对玻璃基板的作用力与铲面倾角的数学关系为:

表1 在高度H下得到的不同倾角对应的冲击力

3 阻力功耗分析

3.1 剥离功耗计算

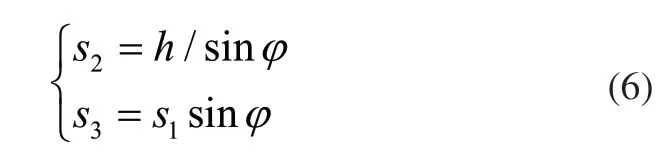

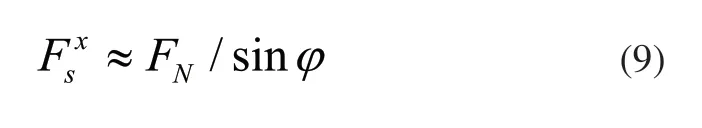

机械臂在进行剥离动作时,末端铲刀功耗主要由铲刀底面和吸附垫的滑动摩擦力做功和铲刀剥离功耗组成。为了减少吸附垫损耗和延长其使用寿命,机械臂在y方向采用力控方式,使得铲刀与吸附垫的接触力始终保持在3N,即底面滑动摩擦力功耗只与推进位移有关。因此,为了简化模型,本文着重分析玻璃基板滑移过程的剥离功耗。如图7所示,m和m'分别为剥离初始接触点和剥离结束终点,则玻璃基板滑移动作在理想状态下所产生的各距离之间的几何关系可表示为:

式中,s1为铲刀推进距离,m;s2为沿着τ方向的滑移距离,m;s3为滑移面法线方向的移动距离,m,h为玻璃基板需要翘起的高度,m。假设铲刀推进过程中的平均速度为ve,则从剥离开始到结束的时间为:

理想状态下,玻璃基板滑移面接触点受到的法向反力FN恒定,切削阻力Fk大小与玻璃变形无关,则由式(3)可知aτ为定值,因此沿着τ方向的滑移距离为:

剥离过程中玻璃基板相对于铲刀的加速移动主要表现在τ方向,而在水平方向则近似表现为铲刀的匀速运动,由受力平衡可知:

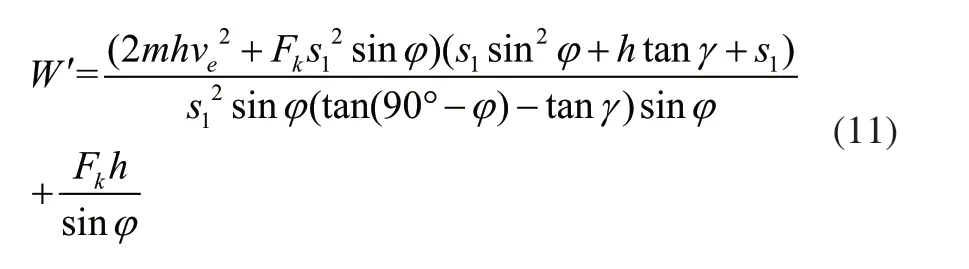

为了分析玻璃基板剥离过程中铲刀滑移倾角对剥离功耗的影响,建立剥离功耗与倾角的数学关系,则无水流冲击下的近似功耗方程为:

联立式(2)、式(3)和式(6)~式(10)化简得:

有水流冲击下的近似功耗方程为:

将式(4)代入式(12)可得:

式(11)、式(13)分别为两种状态下铲刀的滑移面倾角、剥离高度和进给速度等因素与剥离过程建立的函数关系,即为界面剥离过程中铲刀的剥离功耗模型。

图7 滑动位移示意图

3.2 作业参数对阻力功耗的影响

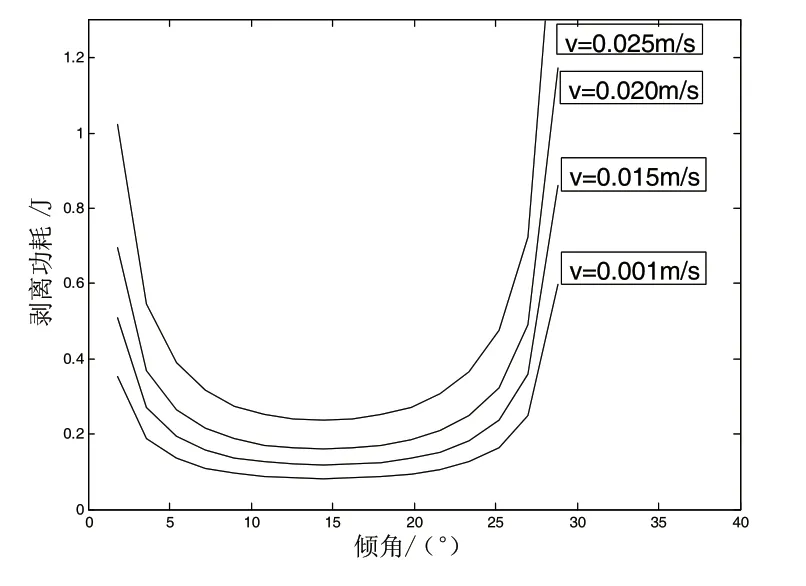

图8为不同的剥离速度时铲面倾角对剥离功耗的影响曲线。铲刀材料为合金钢,因此,玻璃与铲刀滑移面的摩擦角γ约为35°[16],其他主要参数设置为:s1=0.06m,ve=0.01~0.025m/s,Fk=0.01N,h=0.016m。

图8 铲面倾角对剥离功耗的影响曲线

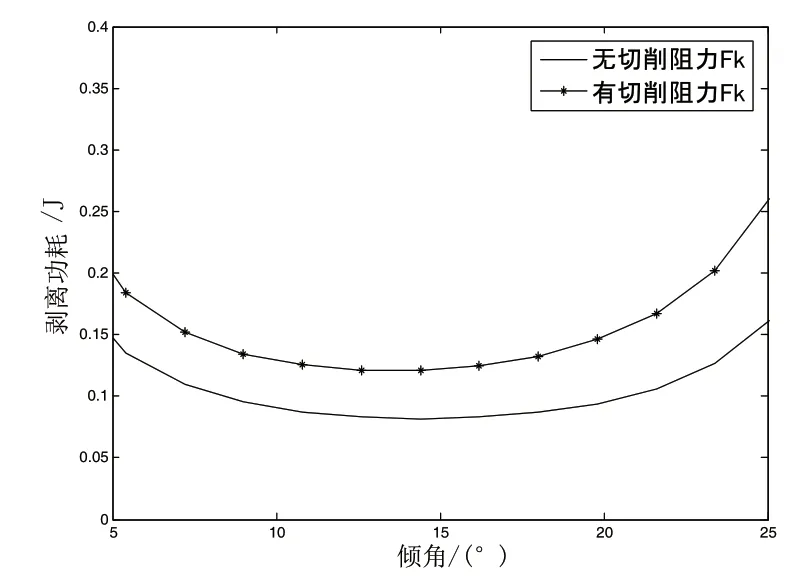

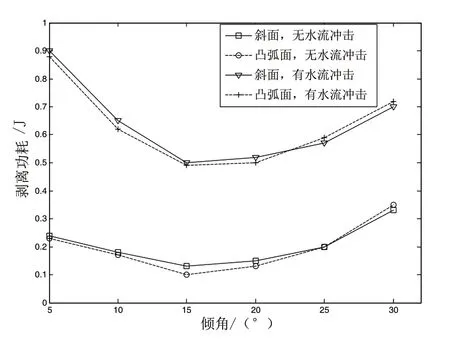

图9为水流冲击对剥离功耗的影响曲线。主要参数设置为:S1=0.06m,γ=35°,ve=0.01m/s,h=0.016m。可以看出,铲面倾角越小,水流冲击对剥离功耗的影响越大,在倾角为15°~25°时,功耗较为接近。尽管水流冲击的反作用力增大了阻力功耗,但却能够起到润滑和破除真空的效果,在倾角较小时提供一定的辅助剥离作用。

图9 水流冲击对剥离功耗的影响曲线

图10为切削阻力Fk对剥离功耗的影响曲线。主要参数设置为:s1=0.06m,γ=35°,ve=0.01m/s,h=0.016m,5°<<25°。可以看出,无论有无切削阻力,剥离功耗在倾角=15°时呈现最小。由于切削阻力的功耗与滑移面位移呈线性递增,因此滑移面越光滑越能够减小切削阻力功耗。

图10 切削阻力对剥离功耗的影响曲线

4 铲刀倾角设计及剥离试验

4.1 铲刀滑移面倾角设计

对剥离过程进行力学建模及功耗分析的根本目的是得到合理的铲面倾角,理论计算结果表明铲面倾角φ的设计优选值为15°。进一步研究发现,切削阻力主要来源于玻璃边缘与铲面的刮擦,因此将铲刀滑移面设计成凸弧面,可有效消除边缘切削力,减小剥离功耗。

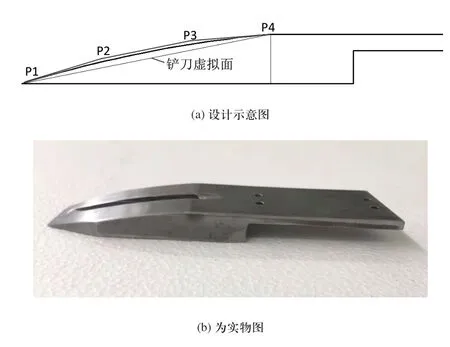

凸弧线轮廓设计由三次Bezier曲线生成,表2为4个控制点坐标及曲线上对应横坐标的点的切线倾角,凸弧面铲刀设计示意图如图11(a)所示,原15°倾角的斜面视为铲刀虚拟面。可以看出,由于弧形面与虚拟面结构相近且凸弧线的切线倾角平均值为14.8°,因此可以在一定程度上认为弧形面与虚拟面具有相同的力学行为,即上述剥离理论模型依然有效。依据此,设计加工出的凸弧面铲刀实物图如图11(b)所示。

表2 Bezier曲线控制点坐标参数

图11 凸弧面铲刀

4.2 剥离试验

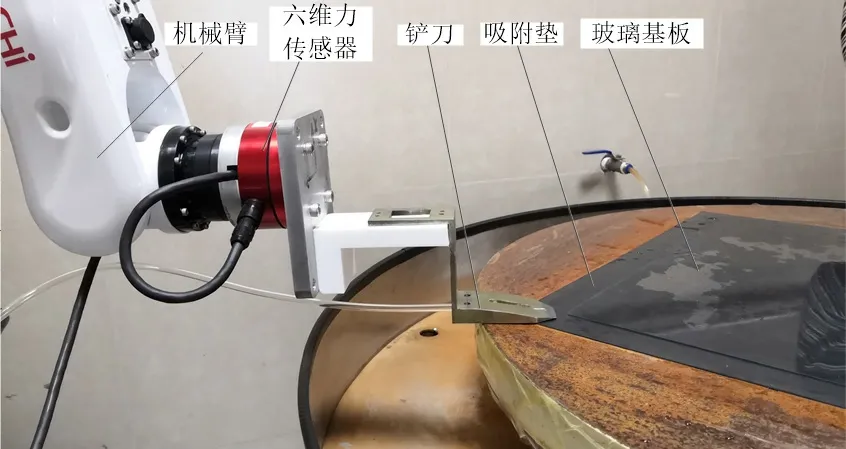

玻璃基板剥离功耗试验系统如图12所示,将若干把具有固定倾角的铲刀(如表3所示,不同铲刀倾角相差5°),分别安装在WEF-6A200-4-RC24型WACOH六维力传感器上,力传感器与MZ04型NACHI六轴机械臂末端固定。0.7mm厚度玻璃基板贴附与吸附垫上,设置铲刀底面与吸附垫接触力为3N,机械臂以恒定速度(0.01m/s)对玻璃基板进行剥离,实时记录进给力和位移数据。由于铲刀与吸附垫的接触力始终保持在3N,即底面摩擦力为定值,故剥离阶段的功耗计算公式为:

式中,FR为力传感器测得水平方向的进给力,N;Ff为铲刀底面摩擦力,N;se为机械臂行进距离,m。

表3 试验铲刀的结构参数

图12 剥离功耗试验现场图片

分别采用6把不同倾角的铲刀(斜面和凸弧面),依次对吸附后的玻璃基板进行剥离对比试验,根据式(12)计算剥离功耗,每组重复4次,剔除不合理数据并计算平均值,图13为剥离功耗的试验结果。可以看出,当倾角较小或较大时,水流冲击对剥离功耗的影响较大,在铲面倾角为15°时,剥离功耗为最小。试验结果表明凸弧滑移面铲刀能减小剥离功耗,性能较优。

图13 剥离功耗试验结果

由于在研究过程中,为了简化模型,忽略了一些非主要因素,模型误差和测量仪器的测量误差导致试验结果和理论值有一定偏差,但试验结果与本文理论功耗模型在变化趋势上基本吻合,从而验证了数学模型的正确性和铲刀倾角设计的合理性。

5 结论

本文阐述了研磨抛光机自动卸片工艺中玻璃基板的剥离过程并设计了铲刀的结构,提出了从直角处铲起玻璃破除吸附作用的方法。针对剥离行为建立了铲刀滑移面和玻璃接触点的动力微分方程模型,确定发生剥离基础条件;通过分析剥离过程阻力功耗和铲刀滑移面倾角、水流冲击等因素的关系,建立铲刀功耗数学模型,得到合理铲刀倾角,并进行试验验证。主要结论如下:

本文的理论及铲刀从直角处破除吸附的方法可行。无论有无水流冲击作用,铲刀滑移面倾角过大或过小都会增大阻力功耗,当倾角为15°时功耗最小,凸弧滑移面铲刀在试验条件下性能优于楔形斜面铲刀,可作为结构设计参考。

为了突出主体变化规律,在建模过程中,对玻璃变形行为和受力情况进行了适当性的理想化假设,因此理论值和试验值会有偏差,但变化趋势基本吻合,设计出的铲刀能够满足实际工程应用需求。