材料的弹塑性参数压入测试方法的现状分析

2019-10-21石新正陈伟马德军孙亮

石新正 陈伟 马德军 孙亮

摘 要:随着表改性材料、复合材料、纳米材料等领域的迅速发展以及在各种装备中的广泛应用,表面、界面以及微尺度材料的可靠性研究成为国内外研究的热点。利用微米压入技术测试材料的弹塑性参数成为材料领域关注的焦点。本文简单介绍了几种材料的弹塑性参数压入测试方法。

关键词:弹塑性参数;压入;测试方法

一、仪器化压入技术的现状

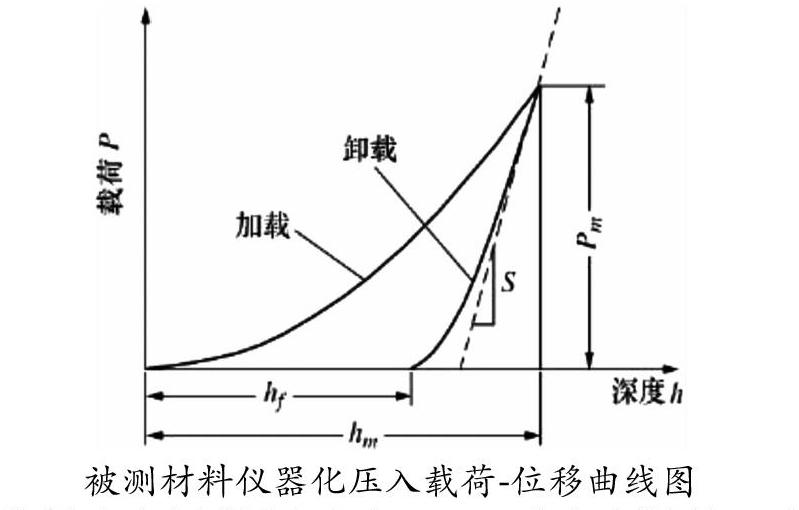

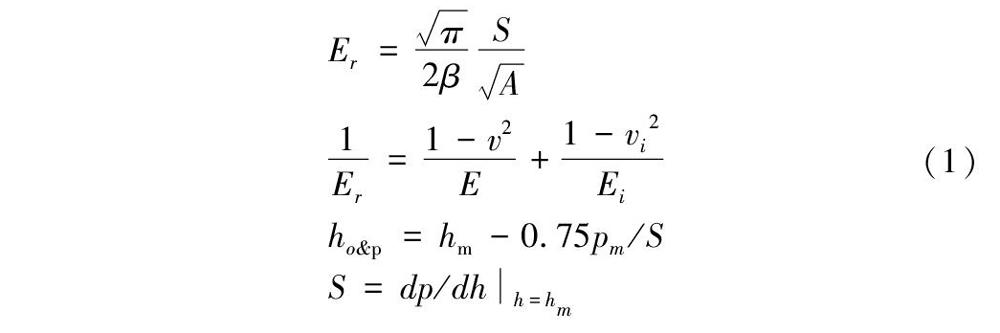

材料的使用性能一方面与其工作环境和工作载荷有关,另一方面也与材料自身的力学性能有关,并且一般而言,材料表层的力学性能与其芯部有着明显的不同,因而在机械零部件的可靠性设计以及可靠性评估的过程中,必然要正确揭示其表层基本力学性能与机械零部件服役性能之间的关系,显而易见,传统的材料力学性能测试方法例如单轴拉伸、压缩试验方法不适用于上述材料的测试需要。仪器化压入技术作为一种测试材料力学性能的有效工具,自从上世纪五十年代发展起来,逐步成为评估小尺度材料的力学性能的重要方法,它是在传统的硬度测试的基础上发展演变而来的一种微区和非破坏性的材料力学性能测试方法,以此实验和技术建立的仪器化压入仪能够在测试的过程中,连续高精度地获取被测材料的载荷-位移之间的数据关系,以此构建相应的力学模型,测算材料的力学性能参数。相比较传统的硬度试验,仪器化压入仪能够提供较多的丰富的参数信息,这就为分析材料的力学性能奠定基础,由于仪器化压入所采用的是间接测试被测材料的力学性能的方法,多数通过量纲分析和有限元数值模拟仿真的方法,在近些年的分析研究中,出现了数种材料力学性能参数仪器化压入测试原理以及方法,但也存在着精度及其稳定性有待提高的现状。[1,2]

二、材料弹性模量压入测试方法

三、材料塑性参数压入测试方法

利用仪器化压入技术识别材料的塑性参数,即屈服强度σy和应变硬化指数n,已经成为人们研究的热点和重点。目前,材料塑性参数压入识别方法从原理上主要可分为“间接法”和“直接法”。“间接法”利用了幂硬化材料的代表性应变εr和代表性应力σr的概念,建立了代表性应变εr和代表性应力σr与仪器化压入响应间的无量纲函数关系,测试时,首先获得对应于双或多个压头的两组或多组被测材料的代表性应变εr和代表性应力σr坐标点,然后利用这些坐标点进行拟合,从而求出塑性参数,但是这种方法测试过程繁琐,精度较低,这里不再过多介绍。“直接法”无需借助幂硬化材料的代表性应变εr和代表性应力σr,而是直接建立被测材料的屈服强度σy和应变硬化指数n等塑性参数与仪器化压入响应间的无量纲函数关系,测试时直接测得被测材料的屈服强度σy和应变硬化指数n。与“间接法”相比,“直接法”无需求取代表性应变εr和代表性应力σr坐标点,也不必擬合被测材料的幂硬化曲线,因而精度较高,直接法中方法较多,这里介绍其中的两种。[2]

郭俊宏等人提出基于We/Wm-σy/Hn关系的材料塑性参数仪器化压入识别方法,利用Vickers压头和大角度四棱锥压头可以得到σy=f70.3(n)和σy=f86.45(n),并求解该方程组,可得被测材料的屈服应力σy和应变硬化指数n等塑性参数。

陈伟基于量纲分析和有限元数值仿真,建立了Berkovich/Vickers压痕中边距与名义中边距之比d/dn、名义硬度Hn、压入比功We/Wt与材料弹塑性参数之间的无量纲函数关系,以此为基础建立了联合压痕的材料弹塑性参数仪器化Berkovich/Vickers压入识别方法。该方法仅利用单一Berkovich/Vickers压头仪器化压入被测材料所得载荷-位移曲线及Berkovich/Vickers压痕即可识别被测材料的屈服应力σy和应变硬化指数n等塑性参数。[3,4]

参考文献:

[1]陈伟,马德军,宋仲康,等.弹性模量仪器化压入测试方法比较分析[J].机械工程师, 2010(10):7-9.

[2]张泰华.微/纳米力学测试技术[M].科学出版社,2013.

[3]马德军,陈伟,宋仲康,等.金属材料塑性参数仪器化压入识别方法[J].中国有色金属学报, 2014(4).

[4]陈伟,马德军,郭俊宏,等.基于Berkovich压痕的金属材料弹塑性参数仪器化压入识别方法[J].中国有色金属学报,2015(6):1512-1524.