基于多自由度旋转的航空发动机整机装配技术探索

2019-10-21曹艳王彤刘超

曹艳 王彤 刘超

摘 要:本文介绍了一种基于多个空间运动自由度旋转的航空发动机整机装配技术。从装配需求入手,利用可实现多个空间运动自由度角度的控制和集成技术,对中小涵道发动机进行整机装配技术探索,并研制了装配保障平台,以满足在装配过程中进行发动机装配姿态调整,从而进行发动机大单元体之间的传装和外部管路的安装等整机装配任务。

关键词:多自由度;垂直升降;俯仰旋转;轴心回转

Abstract:In this paper,an assembly technology of areo-engine based on multiple degress of freedom in space motion is introduced.From the assembly to the home,using multiple spatial degrees of freedom of movement control can be realized and the integration technology,studies on the machine assembly technology of small and medium-sized bypass engine,and assembly is developed security platform,to ment in the assembly process of engine assembly attitude adjustment,and thus for the engine between the large unit cell loading and external pipeline installation of the whole machine assembly task.

Key words:multiple spatial degrees of freedom;vertical lift;pitch rotation;axis rotation

1 绪论

航空发动机是一种高度复杂和精密的装配体,外廓尺寸和重量大、工序繁多,在装配过程中需要进行发动机装配姿态调整,以满足操作性从而进行单元体传动组装和外部管路的安装等整机装配任务。整机装配工艺设计时,姿态调整的合理、宜人性设计,以及不同操作功能的发动机整机装配技术对科研生产效率和辅助资源的利用有着重要影响。

2 现状

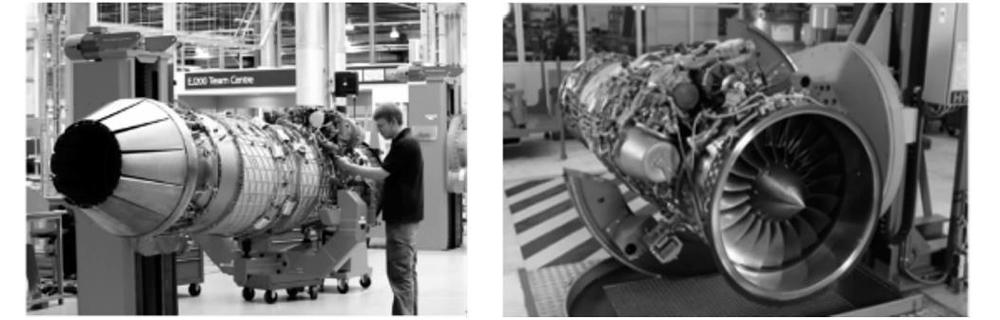

国外发动机多采用先进的多自由度整机装配技术,实现了小涵道比发动机操作时的升降、回转或翻转调姿技术的集成。如英国Rolls-Royce公司在EJ200涡轮风扇发动机总装时,使用如图1的保障设备,该设备是单柱提升机与弧形加持装置旋转结构,总装时只有一侧单柱提升机,节约出另一侧空间方便作业;德国MTU公司在发动机总装时用到如图2的保障设备。二者不同之处在于夹持端的设计,后者比前者增加了发动机绕其轴心滚转运动方向的自由度。

国内发动机整机装配技术受固定高度、固定姿态调整等因素影响,与国外相比还有一定差距,具体表现在:

(1)发动机回转半径大,受一维俯仰翻转加垂直安装工艺限制,使轴线距地面高度超过2m,较多工序操作人员需二次登高,致使交叉作业、效率低。

(2)发动机外部管路、附件多数集中在局部,受一维俯仰翻转加水平安装工艺限制,对附件下置发动机较多工序要钻到发动机下方仰姿完成,操作强度大、安全性差。

(3)发动机核心机组装、传装与总装工艺单个姿态动作需借助不同结构资源执行,整机工艺衔接性差。

3 多自由度旋转技术设计

3.1 设计指导思想

多自由度旋转的发动机整机装配技术研究尚为国内首例,主要有以下特点:多个空间运动自由度旋转高度集成、较高的人机工程效应和融合度要求。在确定技术方案时,主要从中小涵道比发动机外廓尺寸和重量大、近似为一个长圆柱形等结构特点和以人适应环境的传统技术存在缺陷出发,研究一种以装配方法适应人为指导思想,实现“物动人不动”装配环境,让操作者始终在最舒服、安全和效率高的状态进行整机主机单元体的装拆和外部管路安装操作,同时最大幅度的减少装配投资,使发动机整机装配工艺向更高的智能化、数字化方向发展,以保持工艺技术的先进性。

3.2 装配平台研制

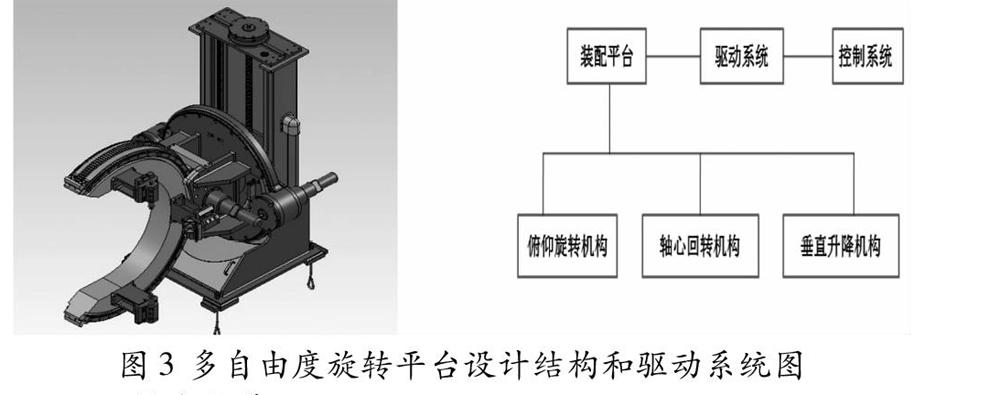

基于上述技术思路,研制了一种多自由度整机装配旋转装配平台,如图3。主体结构主要有垂直升降机构、俯仰翻转机构和轴心旋转机构:垂直升降机构依靠减速驱动垂直滚珠丝杠副旋转,将旋转运动变为竖直方向上的直线运动;俯仰翻转机构依靠对称布置的驱动齿轮带动圆形齿圈回转支承来进行俯仰旋转动作;轴心旋转机构依靠带可调夹持连接装置的C型齿轮导轨结构进行固定和驱动发动机。除此之外装配平台还包括驱动这三个机构动作的驱动系统和控制系统。

3.3 技术优势

3.3.1 地面站姿宜人性设计

为解决传统技术存在的频繁登高与仰姿作业造存在的人员安全隐患和效率低问题,该技术从人素工程和安全性角度为出发,以“物动人不动”使操作者大部分时间直接站在地面上在安全、舒适的姿态下装配作业。

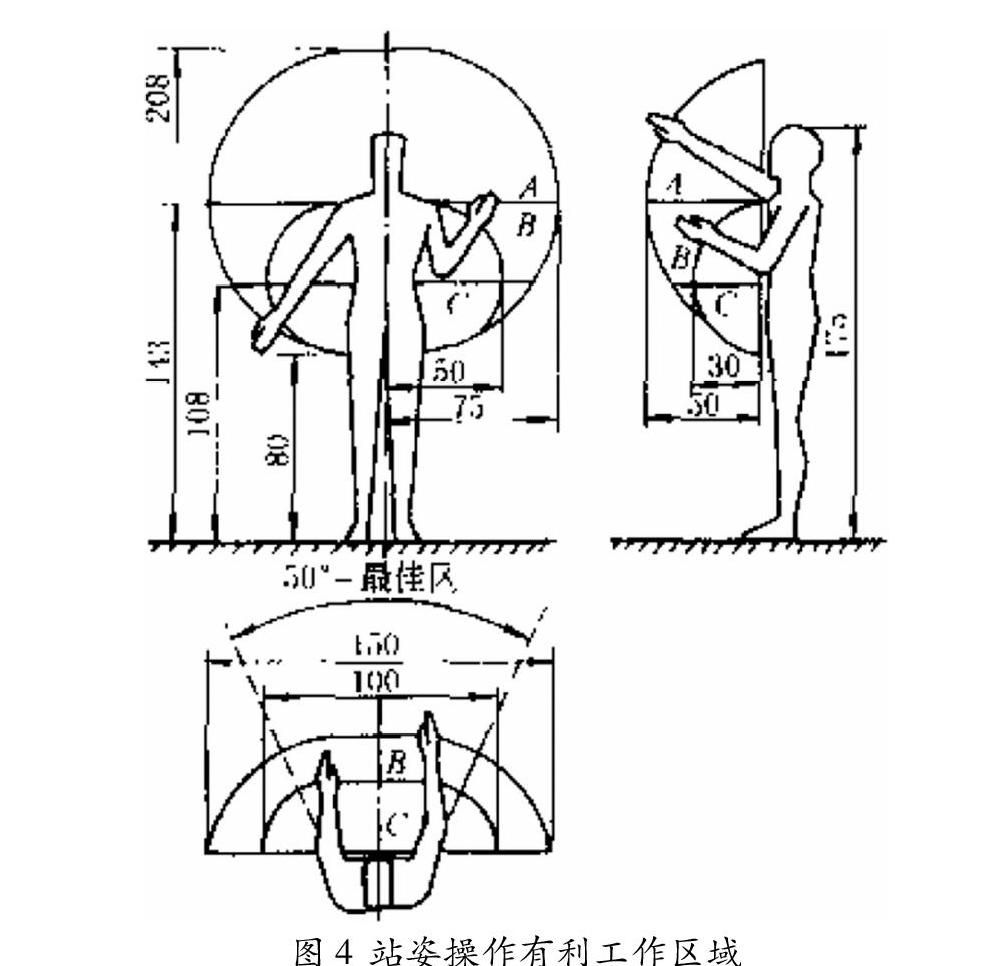

如图4所示,依据人机工程的宜人性设计要求站姿手动操作的有利工作高度为1018~1370mm,該技术利用垂直升降技术将发动机夹持件升降至轴线距地面的最低高度为1170mm,从而使总装外部管路安装90%以上、大单元体传装80%~90%的操作实现操作者直接站在地面操作,减少上、下辅助台架时间,大幅提升装配效率和降低了操作过程中的质量与安全隐患。

3.3.2 整机装配工序融合设计

为解决传统技术存在的整机工艺衔接性差问题。该技术利用垂直升降、俯仰翻转和轴心旋转3个空间自由度运动调姿技术,并通过并列式柔性设计将3个运动自由度调姿集成为一个有机整体,3个自由度运动互不干涉且可任意组合,同时利用传感器控制技术对发动机姿态的调整角度实施精确控制,使发动机整机装配工艺更向智能化、数字化方向发展,主要获得以下优势:(1)实现发动机装配工序的有机融合。利用一个平台资源就能满足发动机核心机组装、传装和总装的装配需求,从而确保发动机三大工序间的有效衔接和批量生产节拍的流畅、简化。(2)传感器控制的精确角度调姿技术为与其它技术对接提供了有力条件。

3.3.3 辅助成本的有效节省

传统技术超过1.5mm上的装拆操作需借助辅助台架,而多自由度装配技术大幅减少了辅助台架的数量;传统技术所需占地空间为4m×4m,再加上辅助台架的使用需求,共需占用空间为6m×6m,而多自由度装配技术所设计的平台占地空间为3m×3m,相比传统技术可节省出1/2的占地空间。

同时利用多自由度技术进行发动机装拆操作时,发动机前、后方和两侧方空间均能有效利用,使人员操作空间增大,可并行进行多个装拆任务。

4 总结

多自由度整机装配技术的研究在国内尚属首次,通过验证可以满足航空发动机在装配过程中对于多个空间姿态的调整需求。经初步统计,使得中小涵道比发动机外部管路安装90%以上、大单元体传装80%~90%的装配作业实现操作者直接站在地面上操作,大幅提升效率和人员安全性。该技术的探索对提高发动机整机装配技术的现代化水平起到了积极的作用。

参考文献:

[1]王文斌,等.机械设计手册[M].第三、五卷.北京:机械工业出版社,2004.

[2]周烁,汪俊熙,等.大型商用航空发动机整机装配工艺浅析[J].航空制造技术,2014(5)92-96.

[3]史新宇,吴法勇,王彤.一种航空发动机水平翻转通用装配平台及装配工艺.中国专利,103567739A,2014-02-12.

[3]赵建武,李海燕,蒋伟.某发动机总装配车研制与应用[J].航空动力技术,2012,3.