防护型车身轻量化技术研究

2019-10-21董鹏

董鹏

摘 要:防护型车身在设计过程中,为满足其防护性能的需求,主要采用骨架加装甲蒙皮的结构。该结构的车身具有设计简单、工艺实施难度小、产品开发周期短等优点,但防护型车身也有自重缺点。文章主要研究针对防护性车身通过更换材料及优化结构进行降重的方法及其效果。

关键词:防护型;轻量化中图分类号:U462

文献标识码:A 文章编号:1671-7988(2019)04-49-02

前言

我公司的第一款防护型车身产品是2010年开发的SX2271A型越野车基础防护型驾驶室,车身采用骨架加装甲蒙皮的结构形式,随后陆续开发的SX2155型全防护运兵车车身、重高机全防护型驾驶室等都采用此结构形式。该结构形式的车身具有设计简单、工艺实施难度小、产品开发周期短等优点。但防护型车身也有自身的缺点,那就是自重大。

防护型车身除防护材料、座椅、仪表台等总成外,其他总成零部件大都借用商用车成熟技术产品,减重空间不大。

装甲防护而言,轻量化装甲材料将会成为未来的发展重点。目前,国外正在大力发展先进的金属材料装甲和结构复合材料装甲,积极研制能同时满足弹道防护特性要求和结构特性要求的复合材料装甲和高科技复合材料。

就座椅而言,防护型车身所用座椅均为厂家成熟产品,减重空间不大,特别是地雷防护型座椅,现有结构均通过了地雷防护试验验证,减重得不偿失。

就仪表台而言,由于防护型车身小批量多品种的特性,所以仪表台大都采用薄钢板成型,也无减重空间。

所以,防护型车身的减重需从装甲防护材料入手。

1 轻量化防护材料现状

1.1 钛合金

钛合金应用水平成为衡量一个国家武器装备先进程度反映一个国家的军事水平和军事实力的重要指标。

近年来的大量研究表明,降低钛合金成本的主要方法有:1)使用廉价原材料(合金元素)的合金设计;2)改善加工特性的加工设计;3)加工过程中提高能源和材料利用率的加工设计。

我国西北有色金属研究院通过合金设计、添加廉价合金元素,以Fe代替昂贵的合金元素,研制出了具有自主知识产权Til2LC和Ti8LC两种低成本钛合金。

目前,钛合金在国外兵器装备等军事工业部门和民用上开发了许多新的应用领域,也已取得了很大的进展,但在我国兵器装备方面才刚开始起步,在军事工业上钛合金的应用水平远低于国外水平,而且还因为价格和成本较高,我公司防护型车身应用钛合金装甲受到限制,尚未开展。

1.2 铝合金

我国从20 世纪60—70 年代开始先后研制了523、528、5210、S-183、184、185 等铝合金装甲材料,其中5210(现列表为LC52,属第二代Al—Zn—Mg 系铝合金装甲)已在八十年代定型,并得到广泛应用。用于装甲车体制造的铝合金多数采用的是由经过预拉伸处理的铝合金LC52 板材加工而成,LC52 铝合金属于热处理强化铝合金中的超硬铝合金类,这种超硬铝的焊接性差,焊接和切割质量很难保证。另外,由于铝合金车体厚度较大(通常在18—40mm 之间),这更增加了车体切割和焊接难度,我公司目前还没有相关工艺。

1.3 高强度装甲钢

目前我公司防护型车身采用高强度装甲钢板,板厚t=6mm,能够凭借超高的强度与硬度在较薄的情况下达到防弹要求。可以实现减轻车体重量、提高机动性的目的,另外此种钢材的焊接性相对于传统装甲板优良很多,因此目前被广为使用。经过近几年的发展,钢铁研究总院已经开发出了t=5mm且防护能力与6mm防弹钢板防护等级相当的钢板,可为防护型车身轻量化直接利用。

2 防护型车身轻量化设计

某防护型驾驶室白车身轻量化设计过程中,将地板总成沿用,保持车身悬置安装点不变,即式中A相同。从车身轻量化系数计算公式中可以看出,车身轻量化系数与白车身质量M、白车身静态扭转刚度Cr和投影面积A三个参数相关。由于投影面积A保持不变,因此优化车身轻量化系数需要从车身质量M和白车身静态扭转刚度Cr入手,即减轻白车身质量,提高白车身静态扭转刚度。

2.1 降低车身自重

防护型驾驶室的外蒙皮原为6mm厚的6211防弹钢板,随着材料科学的进步,目前已开发出了与6mm厚的6211防弹钢板防护性能相同的轻量化板材,厚度为5mm,为防护型驾驶室白车身的轻量化工作提供了有力的支撑。

所以,除驾驶室白车身底板总成材料和结构保持不变外,前围、后围、侧围、后围蒙皮均由6mm钢板更换为5mm钢板,仅此一项变化,驾驶室白车身重量就可以减34kg。

2.2 提高车身刚度

2.2.1 刚度提升方案

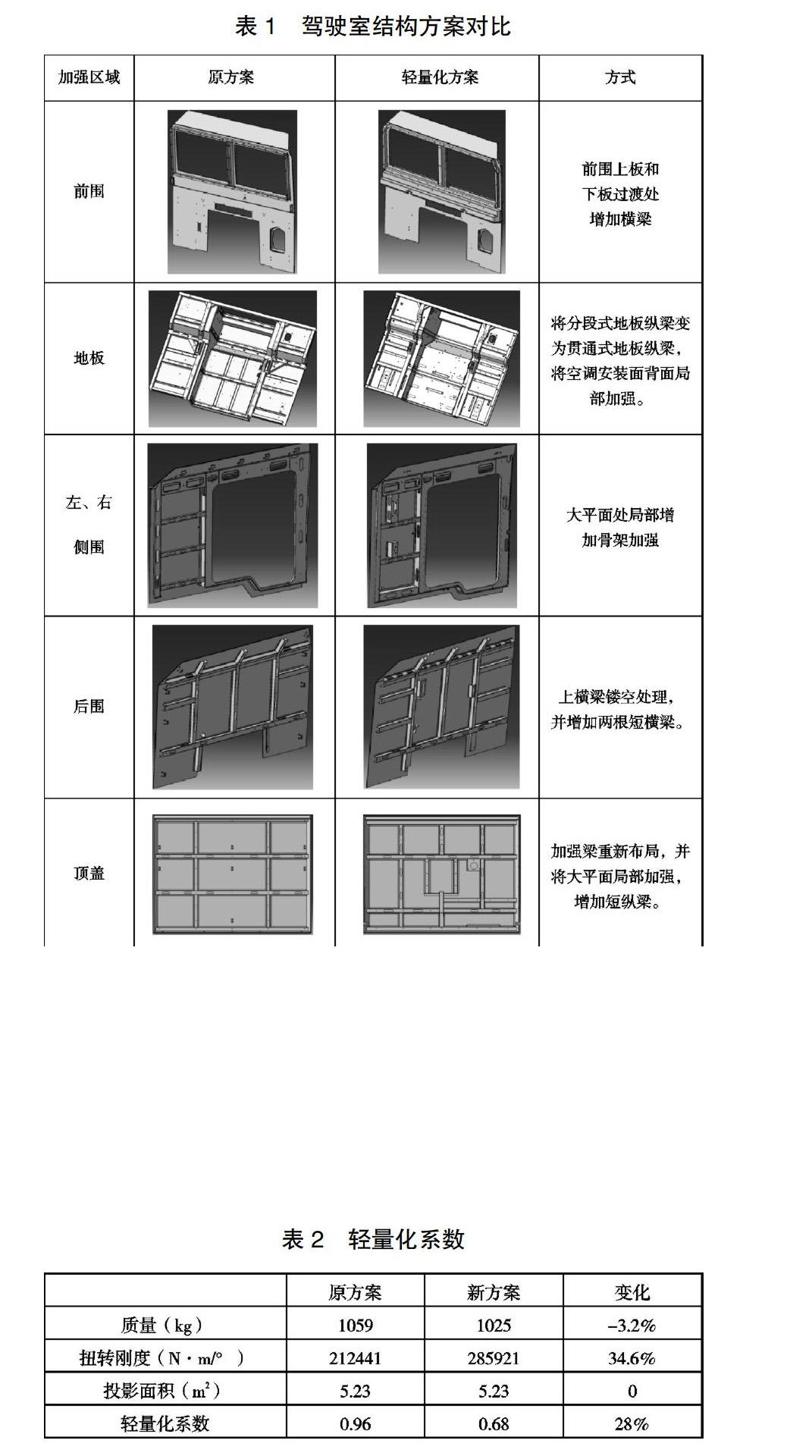

由于防弹钢板厚度减薄,理论上驾驶室白车身刚度会降低,所以,需通过结构设计,对驾驶室白车身的前围、地板等区域进行加强,加强方案如下表所示:

2.2.2 刚度提升结果

通过降低白车身质量以及提升白車身扭转刚度,白车身的轻量化系数得到了很大降低。经计算,该白车身最终的设计质量为1025 kg,较原车型的1059 kg降低34 kg,白车身的静态扭转刚度也由212441 N·m/°提高到285921 N·m/°。轻量化系数由0.96降低到0.68,提高了28%。详细参数见表2。

3 结论

结合防护型车身的实际情况,通过轻量化系数来对比两种方案的防护型车身轻量化程度,同时运用CAE分析等辅助手段,通过对驾驶室本体结构调整以及材料的优化选用来提高防护型车身的静态扭转刚度,通过增加骨架及减小蒙板厚度等方法来实现防护型车身质量的降低,最终使防护型车身的轻量化系数得以有效降低。

参考文献

[1] 曾毅,赵宝荣等.装甲防护材料技术.[M]国防工业出版社,2014.1.