中合金铬钼渗氮轴承钢旋转弯曲疲劳性能研究

2019-10-21尉念伦孙世清

尉念伦 孙世清

摘 要:为了研究化学热处理对大型轴承疲劳性能的影响规律,对中合金铬钼轴承钢进行离子渗氮处理和旋转弯曲疲劳(RBF)试验。以双真空熔炼(VIM+VAR)的中合金鉻钼轴承钢作为实验材料,分析经调质处理(930 ℃+550 ℃)后的组织和经离子渗氮后的相组成,分析经过旋转弯曲疲劳试验后断口形貌及裂纹萌生机理,构建表面缺陷与疲劳断裂机理之间的关系。实验结果表明:实验钢经过调质处理后组织为回火索氏体,主要析出M2C型和M3C型碳化物;渗氮后渗氮层中化合物层主要由CrN和Fe4N(γ′相)组成,厚度约为16 μm,其不利于基体的疲劳性能提升;实验钢渗氮后的RBF极限为947 MPa,较未渗氮试样旋转弯曲疲劳极限提升19.4%;渗氮层中化合物层始裂及非金属夹杂物始裂为主要的两种起裂方式,化合物层和表层粗糙度对渗氮后实验钢的疲劳寿命影响较大。研究结果可为提高中合金铬钼轴承钢的疲劳性能提供实验及理论依据。

关键词:黑色金属及其合金;渗氮轴承钢;旋转弯曲疲劳;起裂;表面粗糙度

中图分类号:TG156.8+2 文献标志码:A

文章编号:1008-1542(2019)04-0344-07

轴承作为机械设备中重要的零部件,普遍应用在交通运输、航空航天、机械制备等领域[1-3]。轴承的失效形式有很多种,经统计发现主要的失效形式为疲劳失效[4-5]。RBF试验是指试样承受弯矩的同时旋转一定周期N后断裂失效。实验证明,RBF性能能够很好地反映出材料的疲劳性能[6-8]。由于轴承的工作条件比较恶劣,其表面易受到周期性冲击,加之与轴的相互摩擦以及受到起润滑作用的介质腐蚀等,因此生产出来的轴承表面应兼有较高的抗磨损性、高硬度、良好的耐蚀性和抗疲劳性等。研究人员发现,通过渗氮技术能够很好地提高轴承钢的耐蚀性、抗疲劳性[9-13]。

中合金轴承钢大多应用在轴承制造中的原因,是其表面经过渗氮后具备优异的耐磨性、抗疲劳性,基体内部有良好的强韧性匹配,并且价格低廉[14-18]。中合金轴承钢渗氮后还可以通过冷处理来提高材料性能[19]。本文主要研究中合金铬钼轴承钢渗氮后的旋转弯曲疲劳性能,观察疲劳断口和分析微裂纹萌生机理,并建立表面缺陷与疲劳断裂机理之间的关系。

1 实验材料及方法

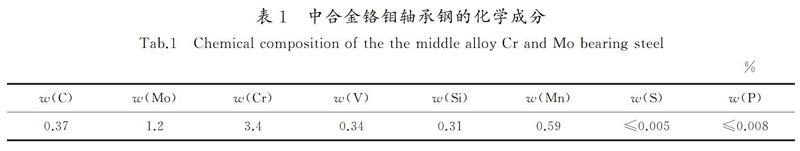

采用经过VIM+VAR的中合金铬钼轴承钢为实验原料,其化学成分如表1所示。

取Ф15 mm棒料,加工为RBF试样坯料,进行调质处理,工艺为930 ℃×1 h+OQ(油淬)+550 ℃×2 h+AC(空冷)。之后将试样精加工为规定的圆柱形试样,截面最小为Ф6 mm。采用IPSEN真空离子渗氮炉进行渗氮,NH3作为渗氮剂,渗氮工艺为四段式气体渗氮,第1步先在550 ℃保温13 h;第2步进行强渗,将氮势降低为2,保温15 h;第3步继续降低氮势,保温10 h,此步目的是防止氮势过高、渗氮时间过长,在渗氮层内部出现粗大的脉状组织;第4步进行退氮处理,时间为13 h,其目的与第3步相同。采用PQ1-6型悬臂梁型RBF Test机,四点加载,转速V=5 000 r/min,应力比R=-1。试样断裂或循环周次N=107即终止试验。利用升降法绘制疲劳升降图、成组法绘制S-N曲线。利用扫描电镜(SEM)观察断口形貌,利用OLS4100型激光共聚焦显微镜(LEXT)测量机加工表面沟槽深度,对裂纹萌生机理进行分析并构建表面缺陷同疲劳破坏机理之间的关系。

2 实验结果及分析

2.1 实验钢的组织与性能

经调质处理后实验钢组织为回火索氏体,呈板条状。实验钢析出碳化物的强化相主要为M2C和M3C,经过透射标定后,确定实验钢中长条状碳化物为M3C,其结果如图1所示。

经过渗氮处理后,测得有效渗氮层深度为400 μm,硬度分布较为均匀,化合物层的深度约为16 μm,主要由CrN和Fe4N(γ′相)组成,如图2所示。利用显微硬度计测得化合物层硬度高达1 000 HV。由于化合物层硬度较高,当受到外加压应力或冲击载荷时容易开裂,因此在生产中均要去除化合物层。

2.2 实验钢的疲劳升降图及S-N曲线

疲劳升降图如图3 a)所示,S-N曲线如图3 b)所示。终止循环次数为107周次,应力增量Δσ为40 MPa,实验钢在>1 000 MPa时全部断裂。通过观察S-N曲线发现渗氮后试样分布梯度广,离散度较大,其置信度为50%,测得中合金铬钼轴承钢渗氮后的RBF极限为947 MPa。按照同样的测试方法测得未渗氮的中合金铬钼轴承钢的RBF极限为793 MPa,通过对比可知,经过渗氮处理后试样的RBF极限增加了154 MPa,提升了19.4%。结果表明,中合金铬钼轴承钢的RBF极限可通过表面渗氮提升。

2.3 旋转弯曲疲劳断口观察

经过RBF试验后,观察断口可知在试样的表层与基体内部的非金属夹杂物处均存在疲劳裂纹起裂,且疲劳断口均由3个区域组成,分别为Ⅰ区(疲劳源区)、Ⅱ区(裂纹扩展区)和Ⅲ区(瞬断区),如图4所示。观察2个断口发现Ⅲ区均位于断口心部且面积较小,这表明试样在整个疲劳失效过程中,裂纹的萌生和扩展阶段占据绝大部分时间,裂纹一旦成核即沿渗氮层进行扩展,形成环形裂纹后向内扩展,因此Ⅲ区均在断口心部。

经统计,断裂试样发现表面起裂试样与夹杂物起裂试样分别占断裂试样的47.3%和52.7%,在夹杂物起裂试样中,基体中非金属夹杂物起裂约占12.5%,如图5所示。通过能谱分析可知基体内部的非金属夹杂物为圆形的Ca-Si-Al复合夹杂物。

观察N>106试样的断口发现,其渗氮层表面比较平整,在基体内部没有出现鱼眼区。通过高倍SEM观察发现,在渗氮层中出现夹杂物,经过能谱分析确定夹杂物为Cr-Ti复合夹杂物和Ca-Si-Al复合夹杂物,并且在夹杂物周围也没有出现鱼眼区,如图6所示。推测其起裂方式为渗氮层中非金属夹杂物起裂。

当出现基体内部夹杂物起裂时,裂纹的萌生及扩展速率很小,原因是渗氮层的硬度大以及渗氮层附加残余压应力会抑制其扩展。裂纹尖端扩展速率与N成正比,当裂纹扩展到渗氮层时,由于渗层的硬度极大,塑性相对较差,会导致裂纹沿着渗氮层环呈发散状扩展,如图5 a)所示。

观察表面起裂的试样发现存在两种起裂方式,表面化合物层起裂和表面缺陷起裂,如图7所示。这两种起裂的N均小于基体内部夹杂物起裂试样。其中表面缺陷起裂的N不足105,这说明表面缺陷对于试样的疲劳寿命影响较大。

2.4 疲劳裂纹萌生

中合金铬钼渗氮轴承钢RBF试样在进行精加工时,一方面会出现表面粗糙度过大的状况,另一方面会出现缺口和沟槽。这两种情况都会对试样疲劳破坏产生影响。文献[20]在夹杂物面积参数areas中引入了表面缺口和沟槽,以此来显示表面粗糙度对高周疲劳的影响。文献[21]在BF,R10,R16,R19四种不同粗糙度下对JIS-SNCM439高强钢的疲劳极限进行测试发现,当表面沟槽平均深度a等于平均粗糙度Ra时有较小误差。利用LEXT测得未经过RBF试驗的渗氮轴承钢表面沟槽平均深度a=Ra=0.476 μm,平均峰间距2b=18.057 μm,如图8所示。

利用相同的测试方法测得未渗氮试样的表面沟槽平均深度a=Ra=0.558 μm>0.476 μm。经分析后发现,当未渗氮旋转弯曲试样的加载应力明显小于渗氮试样时,其ΔK均大于渗氮试样。由相分析图谱可知,渗氮试样化合物层为CrN+Fe4N,其硬度高达1 000 HV。由于化合物层的杨氏模量和扩散层的杨氏模量不同,当渗氮试样处于循环应力下时,裂纹很容易在表面化合物层萌生,且试样ΔK较小,极易超过临界值而使裂纹迅速扩展到渗氮层,因此渗氮试样寿命跨度较大,故生产中应尽量去除化合物层以提高轴承的使用寿命。

3 结 语

1) 中合金铬钼轴承钢经过调质处理后组织为板条状回火索氏体,析出的长条状碳化物为M3C。

2) 中合金铬钼轴承钢渗氮前旋转弯曲疲劳极限为793 MPa,渗氮后高达947 MPa,提升了19.4%。表面渗氮处理可显著提高中合金铬钼轴承钢的疲劳性能。

3) 渗氮层表面起裂临界应力强度因子ΔK=1.34×10-3σ,当化合物层存在时,由于其较高的硬度导致试样疲劳寿命下降,因此在进行表面渗氮处理时应控制化合物层的形成或在机加工过程中去除化合物层,将有利于试样疲劳寿命的提高。

4) 对于中合金铬钼渗氮轴承钢中非金属夹杂物引起的失效问题研究不足,以后主要对该方面展开研究。另外由于渗氮后会出现化合物层影响疲劳性能,需探索新的渗氮工艺来减薄甚至消除化合物层。

参考文献/References:

[1] WANG Liqin, LI Yunfeng. Boundary for aviation bearing accelerated life test based on quasi-dynamic analysis[J]. Tribology International, 2017, 116: 414-421.

[2] DING Jianming.Fault detection of a wheelset bearing in a high-speed train using the shock-response convolutional sparse-coding technique[J]. Measurement, 2018, 117: 108-124.

[3] XU Haifeng, YU Feng, WANG Chang, et al.Comparison of microstructure and property of high chromium bearing steel with and without nitrogen addition[J].Journal of Iron and Steel Research International, 2017, 24(2):206-213.

[4] 车晓健, 杨卯生, 唐海燕, 等. 高性能GCr15轴承钢中夹杂物控制与疲劳性能[J]. 钢铁, 2018,53(5): 76-85.

CHE Xiaojian, YANG Maosheng, TANG Haiyan, et al. Inclusion control and fatigue performance in high performance GCr15 bearing steel[J].Iron and Steel, 2018, 53(5): 76-85.

[5] 李守新.高强度钢超高周疲劳性能[M].北京:冶金工业出版社, 2010.

[6] GUAN Jian, WANG Liqin, ZHANG Zhiqiang, et al. Fatigue creak nucleation and propagation at clustered metallic carbides in M50bearing steel[J].Tribology International, 2018, 119:165-174.

[7] HANNEMANN R, KSTER P, SANDER M. Investigations on crack propagation in wheelset axles under rotating bending and mixed mode loading[J].Procedia Structural Integrity, 2017, 5:861-868.

[8] 李林濤, 任耘, 杨卯生.0.30C-Cr-W渗氮轴承钢的高周疲劳性能研究[J].热加工工艺, 2017, 46(16):35-38.

LI Lintao, REN Yun, YANG Maosheng. Study on high-cycle fatigue properties of 0.30C-Cr-W ntrided bearing steel[J].Hot Working Technology, 2017, 46(16): 35-38.

[9] 邢海生. 奥氏体不锈钢的低温液体渗氮耐蚀强化工艺研究[D].北京:机械科学研究总院,2011.

XING Haisheng. Research on Corrosion-resistant Hardening Process Under Liquid Nitriding for Austenitic Stainless Steel[D]. Beijing:China Academy of Machinery Science and Technology, 2011.

[10]杨剑群, 刘勇, 叶铸玉, 等. 2Cr13钢的表面气体渗氮处理[J].金属热处理,2009,34(7):16-18.

YANG Jianqun, LIU Yong, YE Zhuyu, et al. Surface nitriding for 2Cr13 steel[J]. Heat Treatment of Metals, 2009, 34(7):16-18.

[11]龙发进, 周祎, 康光宇, 等. 离子渗氮新技术的研究现状[J].热加工工艺, 2007,36(6):61-64.

LONG Fajin, ZHOU Yi, KANG Guangyu, et al. Review of recently developed plasma nitriding technologies[J]. Metal Hotworking Technology, 2007, 36(6):61-64.

[12]陈立奇, 何如俊, 朱文明. 离子渗氮技术简介[J].热处理技术与装备, 2011,32(3):12-14.

CHEN Liqi, HE Rujun, ZHU Wenming. Brief introduction of plasma nitriding[J].Heat Treatment Technology and Equipment, 2011, 32(3):12-14.

[13]ISSARTEL C, BUSSCAIL H, CAUDRON E, et al. Influence of nitridation on the oxidation of a 304 steel at 800 ℃[J]. Corrosion Science, 2004, 46(9):2191-2201.

[14]房双强, 陈茂涛, 张进. 调质预处理对32Cr3Mo1V钢渗氮层的影响[J].金属热处理, 2016,41(4):146-149.

FANG Shuangqiang, CHEN Maotao, ZHANG Jin. Effect of quenching and tempering process on 32Cr3Mo1V steel nitriding layer[J]. Heat Treatment of Metals, 2016, 41(4): 146-149.

[15]陈尧, 宋磊, 张宸恺, 等. 离子渗氮工艺对液压柱塞用38CrMoAl钢组织和性能的影响[J]. 金属热处理, 2016, 41(11): 190-193.

CHENG Yao, SONG Lei, ZHANG Chenkai,et al. Effect of plasma nitriding process on microstructure and properties of 38CrMoAl steel for hydraulic plunger[J]. Heat Treatment of Metals, 2016, 41(11): 190-193.

[16]田野, 王毛球, 李金许, 等. 新型渗氮钢的力学性能及渗氮特性[J].材料热处理学报, 2008,29(3):122-125.

TIAN Ye, WANG Maoqiu, LI Jinxu, et al. Mechanical properties and nitriding characteristics of novel nitriding steels[J]. Transactions of Materials and Heat Treatment, 2008, 29(3):122-125.

[17]李昭昆, 雷建中, 徐海峰, 等. 国内外轴承钢的现状与发展趋势[J]. 钢铁研究学报, 2016,28(3):1-12.

LI Zhaokun, LEI Jianzhong, XU Haifeng, et al. Current status and development trend of bearing steel in China and abroad[J]. Journal of Iron and Steel Research, 2016, 28(3):1-12.

[18]WANG Bo, LIU Bin, ZHANG Xiaodan, et al. Enhancing heavy load wear resistance of AISI 4140 steel through the formation of a severely deformed compound-free nitrided surface layer[J]. Surface and Coatings Technology, 2018, 356(1):89-95.

[19]孙世清, 梁文瑞, 张楠. 9Cr5MoV钢的磁性分析与深冷处理[J].河北科技大学学报, 2013,34(1):75-79.

SUN Shiqing, LIANG Wenrui, ZHANG Nan. Magnetic analysis and deep cryogenic treatment of 9Cr5MoV steel[J].Journal of Hebei University of Science and Technology, 2013, 34(1):75-79.

[20] MURAKAMI Y. Effects of small defects and nonmetallic inclusions on the fatigue strength of metals[J]. JSME International Journal, 1989, 32(2):167-180.

[21]ITOGA H, TOKAJI K, NAKAJIMA M, et al. Effect of surface roughness on step-wise S-N characteristics in high strength steel[J]. International Journal of Fatigue, 2003, 25(5):379-385.