半高导叶对离心泵径向力影响数值模拟研究

2019-10-19陈帝伊王玉川朱相源李国君

江 伟,陈帝伊,王玉川,朱相源,李国君

(1.西北农林科技大学 水利与建筑工程学院,陕西 杨凌 712100;2.西安交通大学 热流科学与工程教育部重点实验室,西安 710049)

离心泵广泛的应用于化工、石油、航天等领域,且对其水力性能与运行稳定性的要求越来越高[1]。导叶是离心泵中重要的过流部件之一,与普通单级离心泵相比,导叶式离心泵水力性能较低、动静干涉作用影响更复杂[2-3],因此清晰的认识导叶式离心泵内部非稳态流场规律,为导叶优化提供理论依据与参考。

目前国内外许多学者采用数值模拟与试验方法对导叶式离心泵内部非稳态流场及驼峰现象做了大量研究[4-7]。Kreuz-Ihli等[8-9]对导叶式离心泵中部分载荷旋流现象进行了研究,结果表明,部分载荷旋流现象对汽蚀的产生存在较大影响,此现象是否发生影响因汽蚀而产生的气泡在叶轮中的分布。导叶式离心泵在小流量工况出现驼峰现象的主要原因是泵内出现部分载荷旋流[10]。Kaupert等[11-12]对不同比转速下导叶式离心泵发生满载荷扰动现象进行了研究,结果表明,随着比转速增加,满载荷扰动现象发生的频率越高,且逐渐向设计流量工况逼近,同时产生迟滞效应;在迟滞效应区域内,流量由小到大逐渐增加进行测量得到的扬程要低于由大至小的扬程测量值。Guelich等[13]采用试验与数值模拟方法对带导叶离心泵内部不稳定流场进行了研究,结果表明,当泵发生满载荷扰动现象时,离心泵径向力会出现明显突变,导致此现象的主要原因是旋转失速。

半高导叶由Hoshino等[14]首次提出,随后广泛的应用于压缩机与风机中,而在离心泵中的应用极少。Yoshinaga等[15]通过对盖侧半高导叶内部流动进行了研究,表明半高导叶能使流动在轴向更均匀,从而提高压缩机的压力恢复系数;半高导叶叶片的最佳高度为0.4~0.5倍的导叶通道宽度。Sitaram等[16]对离心压缩机中不同高度的盘侧半高导叶内部流动进行了试验测试,结果表明:叶片高度H/b为0.2 时能量系数最大;叶片高度H/b为0.3 时静压系数最高,但在大流量时不均匀的尾迹区减小了静压系数。刘立军[17]对半高导叶内部流动进行了数值分析,结果表明:半高导叶有助于稳定级内流动。Liu等[18]等采用商业软件NUMECA对离心压缩机中不同叶片高度的盘侧半高导叶内部流动进行了数值模拟分析,研究结果表明:不同叶高时,压缩机工况范围各不相同,半高导叶叶片高度H/b为0.3~0.4 时,静压系数最高;Issac等[19-20]得出类似结论。刘宝军等[21]对低稠度半高导叶性能进行了数值模拟研究,结果表明,低稠度半高导叶相比于无叶导叶,其内部流动得到明显的改善,靠近盖侧的低总压高熵值区域基本消失。

由上述文献可知,半高导叶在压缩机中应用很广泛,但在离心泵中的研究与应用的文献尚未见报道,因此针对这一情况,本文尝试引进半高导叶至离心泵中,采用数值模拟与试验方法深入分析半高导叶对离心泵压力脉动和径向力的影响,以期为离心泵半高导叶设计提供理论依据与参考。

1 基本参数与湍流模型

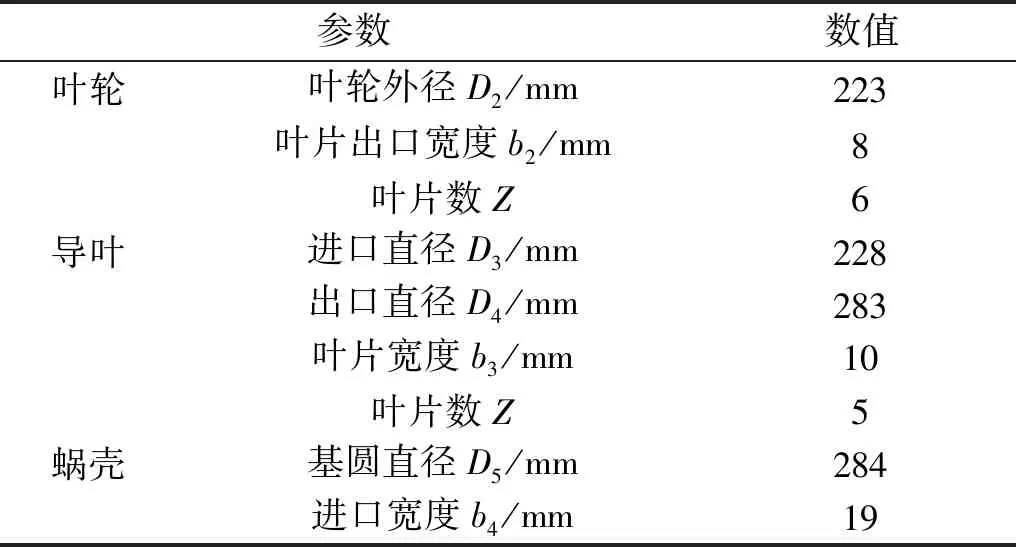

离心泵基本参数如表1所示,设计参数如表2所示。半高导叶是无叶到有叶的过渡,如图1所示,b为叶片宽度、H为导叶叶高。为试验分析导叶与蜗壳内压力脉动特性,在导叶喉部与出口附近设置压力监测点P1、监测点P2,在蜗壳隔舍与出口附近设置监测点P3、监测点P4。半高导叶离心泵数值模拟与试验研究方案,如表3所示。试验模型泵中各过流部件采用3D打印技术进行加工。采用扭矩传感器(北京三晶有限公司,型号JN338)对扭矩进行测量,其误差为±0.2%;采用电磁流量计(日本横河AE215型)对其流量进行测量,误差为±0.5%;采用压力传感器(日本横河EJA510A 型)对模型泵进出口压力进行测量,测量误差为±0.075%。

表1 基本参数Tab.1 Basic parameter

表2 设计参数Tab.2 Design parameter

表3 数值模拟与试验方案Tab.3 Schemes of numerical simulation and experiment

图1 模型试验泵Fig.1 Experimental model

采用ICEM对模型泵生成结构化网格,间隙处网格采用边界层,其过流部件叶轮、导叶与蜗壳网格数分别为468 761,465 337,581 295,前后泵腔网格分别为321 802,348 013,如图2所示。湍流模型采用SSTk-ω模型,稳态计算边界条件采用压力进口,质量流量出口边界条件,壁面无滑移边界条件。瞬态计算时,以稳态计算为初始计算条件,叶轮每转过3°为一时间步,其时间步长0.000 172 414,一个周期迭代120步,迭代8个周期,取最后一周期进行流场分析。

图2 计算域网格Fig.2 Computational domain grid

2 试验分析

图3为不同导叶叶片高度时离心泵外特性曲线。由图3可知,当H/b=1.0时,离心泵扬程曲线较陡,下降较快,其中Q=37.5 m3/h时,效率最大,为55.5%;当H/b=0~0.8时,离心泵扬程曲线较平缓,下降较慢,效率最高点向大流量偏移,其中效率最高点位于Q=42.5 m3/h,为57.5%。在整个流量工况范围内,H/b=0.8时,离心泵的扬程与效率最小,除H/b=0.8外,在小流量工况(Q=18~37 m3/h)内,H/b=1.0时离心泵的扬程、效率最高,在大流量工况(Q=37~60 m3/h)内,H/b=1.0时离心泵的扬程、效率远低于其它H/b值,且H/b=0.5~0.6时离心泵的水力性能最好,表明适当的叶片高度能改善离心泵水力性能、拓宽其高效区。

(a)

(b)图3 不同H/b时离心泵外特性试验Fig.3 External characteristic of the pump under different H/b

为了度量泵内的压力脉动特性,引入压力脉动系数为

(1)

图4为不同导叶叶片高度时导叶内各监测点压力脉动时域与频谱分布。由图4可知,因动静干涉作用影响,压力脉动系数呈现出周期性波动,即6个波峰与波谷,但随着导叶叶片高度的增加,靠近导叶进口附件区域,即监测点P1,其压力脉动受叶轮-导叶动静干涉作用影响逐渐降低,压力脉动系数呈现出周期性波动逐渐更平缓,如当H/b=1.0时,监测点P1压力脉动系数在波峰与波峰之间呈现多次剧烈波动,而当H/b=0时,呈现6个波峰与波谷波动,但波峰与波峰之间波动更平缓。随着导叶径向距离的增加,脉动系数周期性波动剧烈程度有所改善,表明叶轮与蜗壳动静干涉作用在逐渐凸显。当H/b=0.8,H/b=1.0时,监测点P1处压力脉动振幅主频为叶频,而监测点P2处振幅主频为轴频或其谐频;当H/b=0~0.6时,监测点P1、监测点P2脉动振幅主频都为轴频或其谐频。随着导叶径向距离增加,叶轮-导叶动静干涉作用及导叶前缘影响逐渐降低,监测点P2压力脉动振幅远小于监测点P1。随着导叶叶片高度增加,监测点P1在叶频处压力脉动振幅逐渐减小,其中H/b=0.8,H/b=1.0时,脉动振幅最大,而监测点P2在叶频处脉动振幅在逐渐增加,且H/b=0.8,H/b=1.0时,脉动振幅最小,由此可知,随着导叶叶片高度减小,导叶进口处流场受叶轮-导叶动静干涉作用在逐渐降低,叶轮-蜗壳隔舍动静干涉作用在逐渐增强。

图5为不同导叶叶片高度时,蜗壳内各监测点压力脉动时域分布。由图5可知,各流量工况,不同H/b时各监测点压力脉动系数均呈现出较好的周期性波动,即6个波峰与波谷,且监测点P3处压力脉动波动较监测点P4更剧烈,但是随着H/b的减小,蜗壳内各监测点压力脉动幅值波动受叶轮-蜗壳隔舌动静干涉作用影响更加明显,如H/b=0,H/b=0.5时,导叶内各监测周期性规律波动不明显,而蜗壳内各监测点都出现较好的周期性波动。压力脉动波峰与波谷之间差值随着H/b加逐渐增加。不同H/b时,蜗壳内各监测点压力脉动振幅主频为叶频,且其轴频及其谐频处脉动振幅亦较明显,其中因动静干涉作用影响,监测点P3中轴频及其谐频处脉动振幅高于监测点P4。随着导叶叶片高度减小,监测点P3、监测点P4中叶频处压力脉动振幅在逐渐降低,而轴频处脉动振幅逐渐增加,其中H/b=1.0时,叶频处振幅最大,轴频处最小,H/b=0时,叶频处振幅最小,轴频处最大。

图4 在1.0 Q/Qdes流量工况,导叶内压力脉动分布 Fig.4 Pressure fluctuation distribution of diffuser under design flow

图5 在1.0 Q/Qdes流量工况,蜗壳内压力脉动分布 Fig.5 Pressure fluctuation distribution of volute under design flow

3 数值模拟结果分析

图6为不同导叶叶片高度时离心泵外特性数值模拟与试验对比。由图6可知,数值模拟与试验值吻合较好,在0.8Q/Qdes,1.0 Q/Qdes,1.2 Q/Qdes流量工况时,扬程误差分别为3%,0.8%,2.1%,效率误差分别为2.2%,1.4%,2.5%,说明数值模拟在设计工况附近存在一定的准确性;在偏离设计工况时(0.6Q/Qdes,1.4Q/Qdes),其误差较大,主要原因是剧烈的湍流、回流及湍流模型在局部区域存在剧烈湍流等所导致。

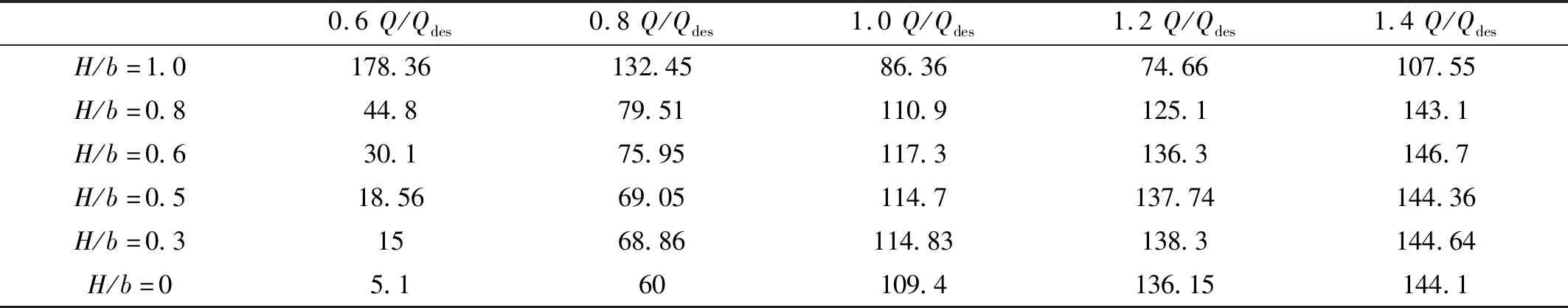

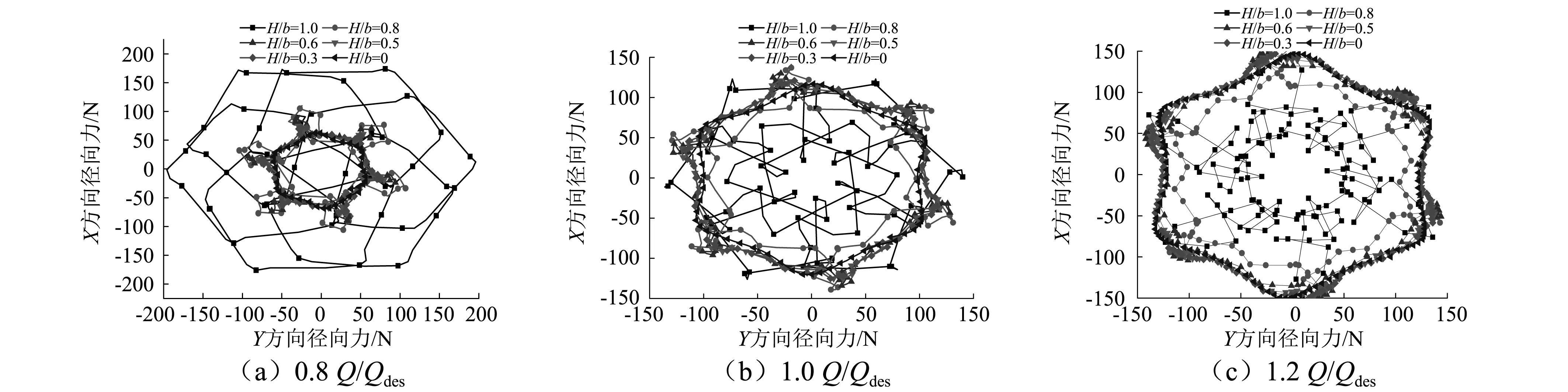

作用于叶轮上径向力是导致轴承、密封等部件损坏的重要因素,产生的原因是动静干涉作用、叶轮出口压力不均等[22-23]。图7为不同流量工况,不同导叶叶片高度时作用于叶轮上径向力合力瞬时分布。由图7可知,因动静干涉作用影响,作用于叶轮上径向力呈现周期性波动;随着H/b减小,波峰与波谷之间存在的二次波动在逐渐减小,表明作用于叶轮上径向力受叶轮-导叶动静干涉作用影响逐渐降低,而受叶轮-蜗壳隔舌动静干涉作用影响在逐渐增强。随着流量增加,H/b=1.0时,作用于叶轮上径向力合力在逐渐降低,而H/b=0.3~0.8时,径向力在逐渐增加,由此可间接说明叶轮出口静压不对称性劣于H/b=1.0。尽管在小流量工况(0.6Q/Qdes,0.8Q/Qdes),H/b=1.0时作用于叶轮上径向力合力瞬时平均值最大(见表4),在大流量工况(1.0Q/Qdes,1.2Q/Qdes,1.4Q/Qdes),H/b=1.0时作用于叶轮上径向力合力瞬时平均值最最小,但是在各流量工况下,H/b=1.0时径向力波峰与波谷差值最大,说明作用于叶轮上交变径向力最大,对轴疲劳强度、轴承、密封等部件损坏最严重。

图6 不同导叶叶片高度时离心泵外特性数值模拟与试验对比Fig.6 Comparison of centrifugal pump under different guide vane height between numerical and test results

图7 不同流量,不同H/b时作用于叶轮径向力合力 Fig.7 Radial force impacted on impeller under different H/b

表4 不同流量工况,作用于叶轮上径向力合力瞬时平均值Tab.4 Instantaneous mean of radial force impacted on impeller at different flow rates N

图8为1.0Q/Qdes流量工况,不同时刻,不同导叶叶片高度时叶轮中截面静压分布,t1,t2,t3时刻为叶轮叶片1,6,4分别靠近导叶叶片a,c,e。由图8可知,因叶轮-导叶动静干涉作用影响,即叶轮叶片逐渐靠近导叶叶片,H/b=1.0时靠近导叶叶片的叶轮流道出口静压最大,且位于导叶前缘附近区域出现局部高压,但H/b=0.5时,叶轮-导叶动静干涉作用影响较小,靠近导叶叶片的叶轮流道出口并未出现高压区,靠近蜗壳隔舌附近的叶轮流道呈现出高压区;H/b=0.5时叶轮各流道出口静压对称性明显优于H/b=1.0,由此可进一步说明随着导叶叶片高度减小,作用于叶轮上交变径向力逐渐降低。

图8 1.0 Q/Qdes流量工况,不同H/b时叶轮中截面静压分布Fig.8 Pressure distribution under different H/b at 1.0 Q/Qdes condition

图9为不同流量,不同时刻,不同导叶叶片高度时叶轮出口Z=0压力分布。由图9可知,靠近导叶前缘、叶轮尾缘处分别出现局部高压区或低压区,压力分布不均,梯度变化较大,靠近导叶前缘压力面、叶轮尾缘吸力面处压力分别高于导叶吸力面、叶轮压力面,由此可知导叶前缘吸力面、叶轮压力面受叶轮-导叶动静干涉作用影响较大。不同时刻,H/b=0.5时叶轮各流道出口静压对称性随着流量的增加而变差,由此进一步说明作用于叶轮上径向力随着流量的增加而增加,而H/b=1.0时叶轮各流道出口静压对称性随着流量增加而更好,表明其径向力在逐渐降低。

在0.8Q/Qdes流量工况,H/b=1.0时叶轮各流道出口静压对称性明显劣于H/b=0.5,但在1.0Q/Qdes,1.2Q/Qdes流量工况,H/b=1.0时叶轮各流道出口静压对称性明显优于H/b=0.5,因此进一步说明在小流量工况,H/b=1.0时作用于叶轮上瞬时径向力平均值大于H/b=0.5,在大流量工况,H/b=1.0时作用于叶轮上瞬时径向力平均值小于H/b=0.5;随着流量增加,H/b=1.0时叶轮出口压力脉动在逐渐减小,而H/b=0.3~0.8时叶轮出口压力脉动在逐渐增加(见图10),由此可说明随着流量增加,H/b=0.3~0.8时径向力瞬时波峰值逐渐接近H/b=1.0。

(a)不同流量,不同时刻,H/b=0.5时叶轮出口Z=0压力分布

(b)不同流量,不同时刻,H/b=1.0时叶轮出口Z=0压力分布图9 不同流量,不同时刻,不同H/b时叶轮出口Z=0压力分布 Fig.9 Pressure distribution under different H/b at different timestep and flow rates

图10 不同流量,不同H/b时叶轮叶片中截面压力脉动强度分布Fig.10 Pressure pulsation intensity distribution under different H/b at different flow rates

图11为不同流量工况、不同导叶叶片高度时作用于叶轮上径向力矢量瞬时分布。由图11可知,作用于叶轮上交变径向力大小与方向随叶轮转动时刻在改变,呈现出六边形或六角形分布,且与叶片数相同。随着流量增加,H/b=1.0时径向力大小与方向越来越有规律性,呈现出更明显的六角星分布,而H/b=0.3~0.8时径向力大小与方向规律性几乎不变,一直呈现出明显的六角星分布。

随着流量增加,H/b=1.0时叶轮出口相对液流角波动逐渐降低,分布较均匀,叶轮出口各流道液流角对称性较好(见图12 (a)),而当H/b=0.3~0.8时叶轮出口相对液流角分布及波动趋势几乎不变(见图12(b)),由此可进一步说明作用于叶轮径向力大小与方向的改变受叶轮出口速度影响,即若叶轮出口速度分布均匀、各流道速度波动稳定,则作用于叶轮上径向力大小与方向能呈现出更好的规律性。

图11 不同流量,不同H/b时作用于叶轮径向力尺量Fig.11 Radial force scale acted on impeller under different H/b at different time steps and flow rates

(a)不同流量,不同时刻,H/b=1.0时叶轮出口Z=0相对液流角分布

(b)不同流量,不同时刻,H/b=0.5时叶轮出口Z=0相对液流角分布图12 不同流量,不同时刻,不同H/b时叶轮出口Z=0相对液流角分布Fig.12 Liquid flow angle distribution under different H/b at different time steps and flow rates

4 结 论

(1)半高导叶能有效的提高离心泵水力性能,拓宽其高效区,改善压力脉动特性。在H/b=0.4~0.6时,离心泵的水力性能最优,高效区最宽。随着导叶叶高逐渐降低,离心泵压力脉动波动特性也逐渐减小。

(2)普通导叶式离心泵中作用于叶轮上径向力随着流量增加而降低,半高导叶离心泵其径向力在逐渐增大。各流量工况下,半高导叶离心泵径向力交变应力低于普通导叶式离心泵。

(3)各流量工况下,当H/b=0.4~0.6时,离心泵中压力脉动波动性能低于其它H/b,且叶轮出口各流道压力对称性、叶轮出口液流角波动稳定均优于其它H/b,表明作用于叶轮上径向力与压力脉动、叶轮出口流场存在较大联系,因此为降低半高导叶离心泵径向力,确保其稳定运行,可重点分析半高导叶与叶轮、蜗壳之间匹配关系,改善其内部非稳态流场,从而降低其径向力特性。